干纖維自動鋪放-液體成型技術綜述

一、引言

干纖維鋪放技術的概念最早在2010年由歐洲的“Fibre Chain”計劃提出,該計劃匯集了七個歐洲國家的資源,由十八個歐洲領先的復合材料研究機構共同參與。此外,作為歐洲機床行業的領軍企業,西班牙的DANOBAT公司目前也在積極開發干纖維鋪放系統。與此同時,西班牙的MTORRES工業公司正與俄羅斯MS-21航空復合材料計劃緊密合作,共同探索將干纖維鋪放技術應用于航空復合材料構件制造的可能性。德國BROETJE自動化有限公司,作為航空機械裝備領域的重要供應商,也投入了巨額資金,致力于開發干纖維鋪放設備及相關技術。相比之下,由于自動化鋪絲設備和國內材料性能的局限,國內在這一領域的研究還停留在基礎探索階段。

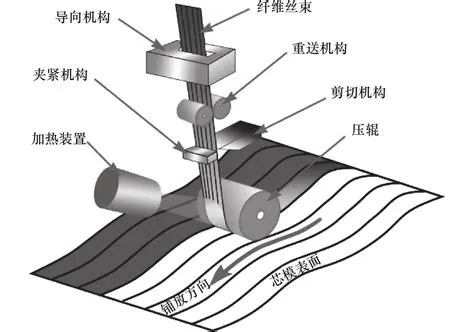

圖1 自動鋪放成型機設計示意圖

以前,復合材料的生產主要依靠工人的手工鋪放技術,這種方法不僅效率低下,而且存在精度差、成本高、材料利用率低等多重問題,難以滿足高質量復合材料結構件的生產需求。隨著自動鋪絲技術(Automated Fiber Placement, AFP)的引入,人們開始能夠智能設計并自動化制造復合材料部件。這一技術顯著提升了生產效率,嚴格控制了生產過程,降低了人工成本,并且能夠精確控制鋪層厚度,減少空隙含量(通常小于1%)和材料報廢率(5%~20%)。然而,傳統的自動鋪絲技術所使用的預浸料需要通過熱壓罐固化,這一過程成本高昂且步驟繁瑣,不利于AFP技術的廣泛采用。由于預浸料帶的寬度、工藝質量和鋪放路徑軌跡的限制,機身框架、飛機尖角整流罩等大曲率構件在鋪放過程中極易產生褶皺,甚至有些拐角或直角特征根本無法鋪放。此外,在傳統的預浸帶式纖維鋪放工藝中,為了防止樹脂基體交聯反應失效,預浸帶需要在低溫下儲存,且儲存壽命僅約為6個月。同時,預浸帶在鋪放過程中,高粘度樹脂會對鋪放設備造成污染,損害設備壽命。這些問題極大地阻礙了復合材料構件性能的進一步提升與應用。

![]()

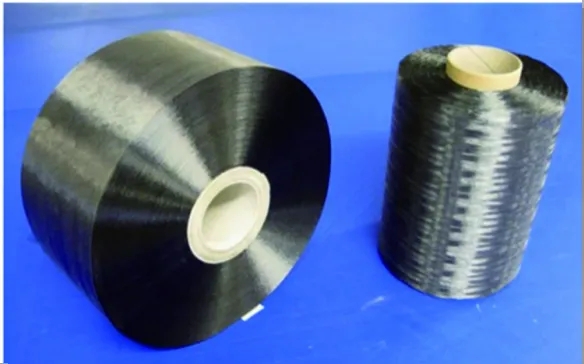

圖2 HiTape干燥單向纖維帶

液體成型(Liquid Composite Molding, LCM)技術利用干燥的纖維或織物預制體部件,隨后注入樹脂并進行固化,展現出以下優勢:高效的成型過程——與傳統預浸帶鋪放系統相比,干纖維鋪放系統能將復合材料的成型效率提升超過10倍,其鋪放效率高達350 kg/h,顯著提升了生產效率。成本效益顯著——干纖維不含樹脂基體,能在室溫下保存數月,有效降低了儲存成本。此外,由于無需使用熱壓罐進行固化,干纖維和樹脂的組合比相同材料的預浸料成本低70%,并且更易于保存,大幅降低了制造過程中的成本。精確度高——干纖維鋪放技術實現了復合材料部件的智能設計與自動化制造,嚴格控制生產過程,提高了制造精度,滿足了高質量復合材料結構件的需求。靈活性強——由于沒有樹脂基體的限制,干纖維更容易彎曲或剪切變形,鋪層時轉向更為靈活,適用于復雜形狀構件的制造。設備維護簡便——由于不含樹脂,使用干纖維進行自動鋪放時可以減少鋪絲頭中的樹脂堆積,延長設備維護時間間隔,提高設備的可靠性。

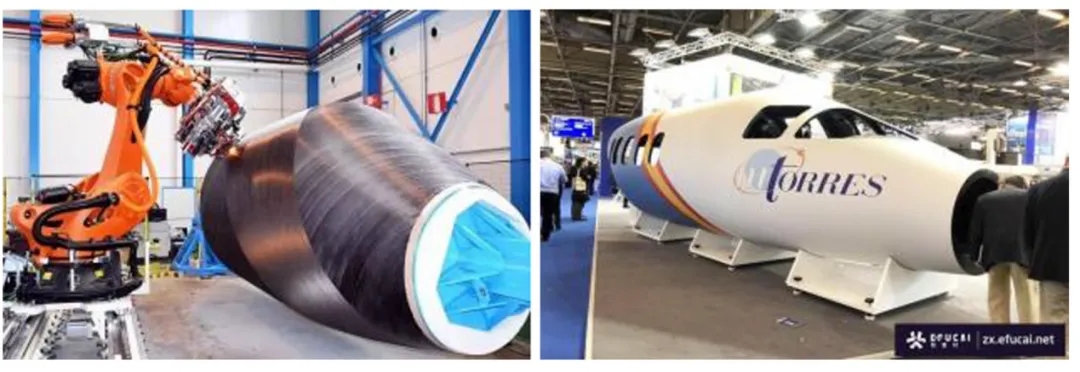

圖3 MTorres干纖維生產過程

在參與干纖維研發計劃的過程中,西班牙機械制造商MTorres公司成功開發了一條低成本且高滲透性的干纖維制備生產線,并且研制出了成熟的干纖維產品。這些產品包括了廣泛使用的玻璃纖維和碳纖維。以碳纖維干纖維為例,圖3(a)展示了送紗過程,其中多束50K碳纖維被牽引至干纖維生產線;圖3(b)展示了展寬過程,將50K碳纖維展開至特定寬度;圖3(c)展示了定型過程,通過靜電沉積槍噴涂低溫定型劑;圖3(d)展示了復合過程,利用紅外加熱技術將高溫熱塑網膜與碳纖維、定型劑進行復合;圖3(e)展示了監測與整形過程,使用光學設備監測干纖維的寬度、復合狀態和劃縫等,以提高后續樹脂的滲透性;圖3(f)展示了收卷過程,干纖維原型機的收卷速度為50 m/min,最高可達75 m/min,而工業設備的收卷速度可達200 m/min。

干纖維自動鋪放技術是一種精密的制造工藝,旨在精確地按照預定路徑和方向鋪設干纖維材料。在干纖維自動鋪放的操作過程中,首先需準備干纖維材料,這些材料通常以卷材或片材形式存在。隨后,自動化設備依據預設程序控制鋪放頭沿特定軌跡移動,確保干纖維材料均勻地鋪設于基材表面。鋪放頭的運動由多軸聯動控制系統精確操控,以確保纖維鋪設方向和位置的準確性。

圖4 MTorres公司的干纖維鋪放公務機機身殼體

![]()

圖5翼梁干纖維鋪放(左) ADMP成型風電葉片(右)

為確保鋪放質量,干纖維自動鋪放系統通常集成有先進的檢測和反饋機制。例如,激光掃描儀和視覺系統能夠實時監測纖維的鋪設狀態,確保鋪設過程的精確性和一致性。此外,系統能夠根據實際鋪放情況自動調整參數,以適應材料特性和環境變化的影響。

激光加熱、高功率閃光燈加熱以及電加熱的方式相比較更傳統的紅外加熱更適合干纖維的自動鋪放,激光和閃光燈加熱具有高效、溫度均勻可控、可以快速加熱和冷卻等優點,而電加熱則提供了一種區別于外部加熱的發展思路,成本低、效率高。

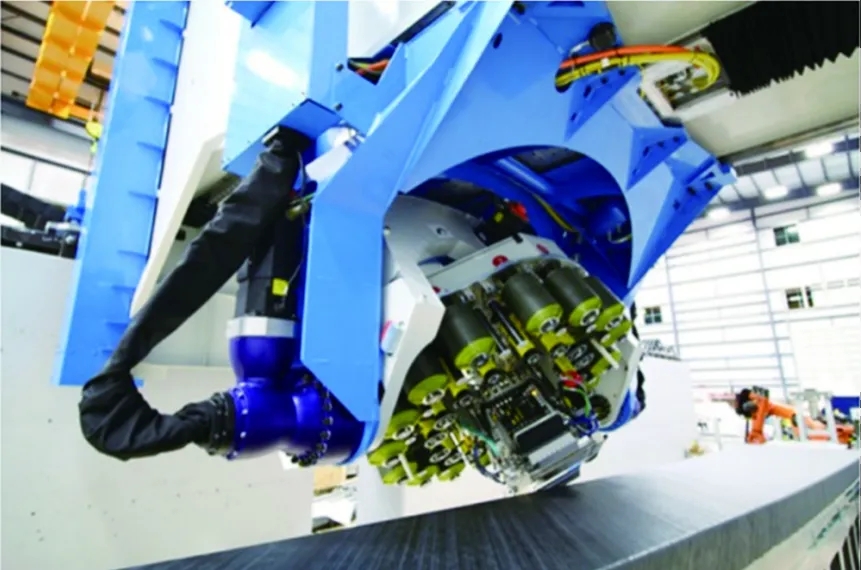

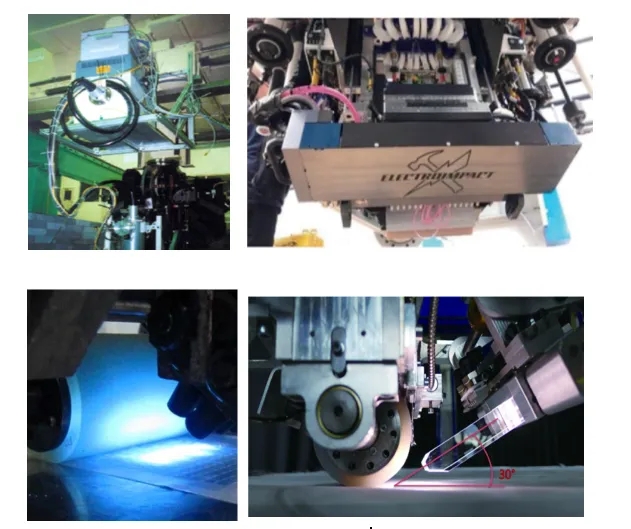

1、鋪絲頭

圖6使用伺服紗架的鋪絲頭

為了更精確地控制與感知張力,Electroimpact公司研發了一款先進的伺服紗架(見圖6),它用伺服/控制器與變速箱的集成替代了傳統的制動盤。這一創新使得整個張力系統完全置于電機控制器的精確管理之下,從而能夠對張力的微小變化做出更為靈敏和迅速的響應。這樣的設計適應了在生產過程中對更低張力和更高速率的需求。

2、特種光源加熱固化設備

Electroimpact開發的VSS二極管激光加熱系統可安裝在鋪絲頭附近,利用多個二極管對準纖維束鋪放點,實現多絲束同時鋪放。激光束精確熔化熱塑性材料,提供黏性,且能快速響應和控制加熱時間,防止過熱。H16VSS型號為16束鋪絲頭提供16個12.7 mm×12.7 mm光斑,無需光纖電纜連接。

![]()

圖7 特種光源加熱固化設備:低能電子束源、 Vss二極管激光加熱系統 、紫外固化源、閃光燈相對壓實輥和模具的位置

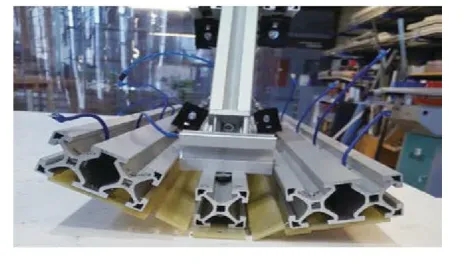

3、末端執行器

除了通過外部輸入熱量,讓纖維具備“自我”產熱的能力也是一項創新概念。Helber等人利用碳纖維固有的電學屬性和電流的熱效應,通過為特定的碳纖維絲通電產生熱量,激活粘結劑,實現鋪層目標。他們設計了一種新型的末端執行器(見圖8),用以取代傳統的壓實輥。該末端執行器通過集成在五個分段表面的銅板實現電接觸,其中間分段首先與工件表面接觸,隨后兩側氣缸啟動,將剩余的四個分段也壓緊在工件表面。當達到所需壓力后,便連接電源對纖維進行加熱。

圖8末端執行器

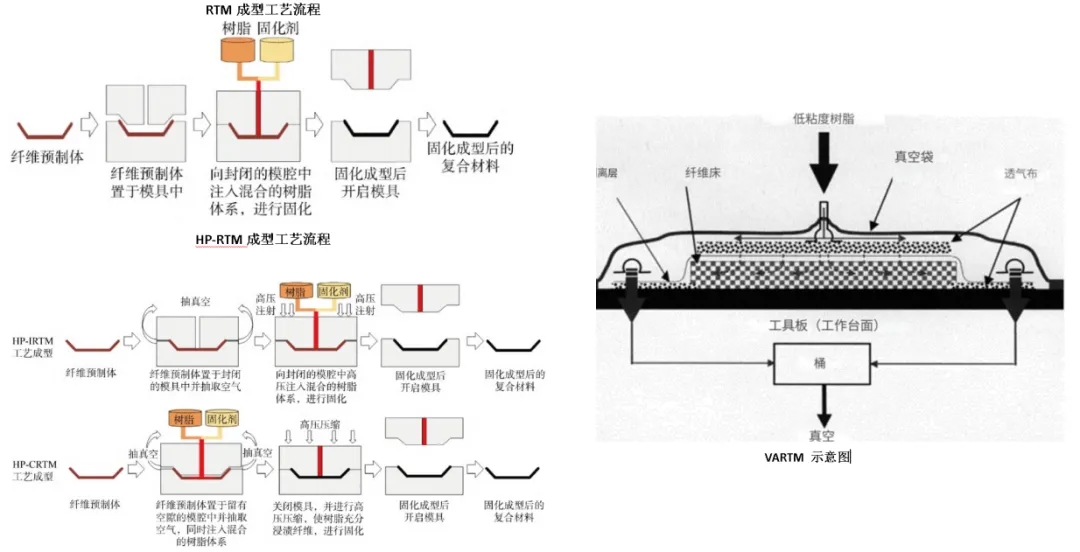

樹脂傳遞模塑成型工藝(RTM)是一種在封閉模具中將干纖維預成型并注入樹脂的制造過程。其基本步驟包括制造干復合預成型、將預成型放入封閉模具、在壓力下向預成型注入低粘度液態樹脂、在高溫和壓力下在封閉模具中固化零件以及解模并清理固化后的零件。RTM工藝具有成本效益高、適合批量生產中等數量的產品、可以實現復雜形狀的零件生產且表面質量較好、模具成本較低等特點,適用于汽車、航空航天、體育用品等領域。高壓樹脂傳遞模塑成型工藝(HP-RTM)和真空輔助樹脂傳遞模塑成型工藝(VARTM)是RTM的衍生工藝。HP-RTM結合高壓技術和傳統RTM工藝,使用高壓注入非常低粘度的反應樹脂,并通過全自動化過程制造預成型件,生產過程中需要使用高達3600噸壓強的模具。HP-RTM的優勢在于能夠提高復合材料的力學性能和纖維含量,同時減少孔隙率,從而提升最終產品的性能。VARTM利用真空輔助系統將液體樹脂拉入預成型件中,提高樹脂的流動性和浸潤性,減少填充時間和樹脂浪費,提高生產效率。VARTM工藝廣泛應用于大型復雜結構的整體成型,如航空航天領域,其優勢在于低成本、污染小、效率高,并且能夠顯著提高大尺寸制件的力學性能。

圖9液體成型工藝流程

RTM、HP-RTM和VARTM各有其獨特的優勢和適用領域。RTM因其低成本和靈活性被廣泛應用于中大規模生產;HP-RTM通過高壓技術提高了復合材料的力學性能;而VARTM則以其高效和環保的特點,在大型復雜結構的成型中具有顯著優勢。選擇合適的工藝取決于具體的應用需求和生產條件。

干纖維自動鋪放-液體成型技術是一種先進的復合材料制造工藝,它結合了干纖維鋪放和液體成型兩種技術的優點。該技術首先通過自動鋪放設備將干態的纖維材料(如碳纖維、玻璃纖維等)按照預定的路徑和角度鋪設到模具表面,然后通過注入樹脂或其他液體基體材料來浸潤纖維,實現纖維與基體的結合,從而形成所需的復合材料部件。圖10呈現了翼梁預制體的制備過程,該過程涉及液體成型技術,并采用了干纖維自動鋪放的工藝。

這種技術的優勢在于能夠制造出具有復雜形狀和高性能要求的復合材料部件,同時保持了較高的生產效率和較低的材料浪費。它廣泛應用于航空航天、汽車、風能、體育器材等多個領域。

圖10 翼梁VARI液體成型過程

結構應用擴展:液體成型技術的應用將從次承力結構擴展到主承力結構,隨著纖維體積分數提升等關鍵性技術的逐漸突破,液體成型技術在主承力航空復合材料部件中的應用將成為必然趨勢。

自動化預成型與注膠模擬仿真分析:以干纖維自動鋪放、干纖維自動鋪縫為代表的自動化預成型、注膠模擬仿真分析等先進自動化輔助技術的運用成為一個明顯趨勢,這一趨勢將顯著提升復合材料成型的設計性、可控性和制品質量。

智能化生產線建設:液體成型的低成本優勢將伴隨著智能化生產線建設更加突出,智能化技術可實現對物理化學參數、功能指標的在線捕獲和跟蹤監控,對指標偏差進行集成分析并實時在線反饋。例如,實時數字孿生模型和基于人工智能的圖像缺陷檢測模型的應用,可以進一步提高AFP工藝的精度和效率。此外,隨著機器人化技術的發展,干纖維自動鋪放設備將更加靈活和高效,能夠處理更多種類的材料和復雜的成型任務。

綜上所述,干纖維自動鋪放-液體成型技術的未來發展趨勢指向了自動化、低成本化、智能化以及材料和工藝的專用化和優化,這將推動復合材料在更廣泛領域的應用,并促進產業的升級發展。

參考文獻:

[1]張小輝,朱玉祥,張少秋,等.先進復合材料自動鋪絲技術研究進展[J].航空制造技術,2018,61(07):54-61.DOI:10.16080/j.issn1671-833x.2018.07.054.

[2]曹宇宸.真空輔助樹脂傳遞模塑成型制作船殼數值模擬研究[D].煙臺大學,2023.DOI:10.27437/d.cnki.gytdu.2023.000821.

[3]彭公秋,白鈺,鐘翔嶼,等.干纖維自動鋪放液體成型復合材料技術的研究進展[J].復合材料科學與工程,2024,(03):113-120.DOI:10.19936/j.cnki.2096-8000.20240328.017.

[4]李晨,秦田亮,賈西文,等.民機復合材料自動鋪絲液體成型工藝過程若干數字孿生關鍵技術探討[J].航空制造技術,2023,66(21):46-57.DOI:10.16080/j.issn1671-833x.2023.21.046.

[5]黃炎,張小輝,孫朝海.干纖維自動鋪放參數對復合材料剪切性能的影響[J].沈陽工業大學學報,2023,45(02):168-172.

[6]聶玉強,付晨辰,彭運松.干纖維自動鋪放-液體成型技術進展研究[J].材料開發與應用,2023,38(04):19-26.DOI:10.19515/j.cnki.1003-1545.2023.04.011.

[7]陳博.國內外復合材料工藝設備發展述評之四——自動鋪放成型[J].復合材料科學與工程,2023,(S1):34-43.DOI:10.19936/j.cnki.2096-8000.20210928.032.

[8]Ajay Kumar Kadiyala, Keith Devlin, Stephen Lee,Evaluation of the flexural properties and failure evolution of a hybrid composite manufactured by automated dry fibre placement followed by liquid resin infusion,Composites Part A: Applied Science and Manufacturing,Volume 154,2022,106764,ISSN 1359-835X,https://doi.org/10.1016/j.compositesa.2021.106764.

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍