V 型氫氣罐的爆破壓力性能比較:評估各種形狀和材料(下)

3.2V型復合材料儲罐數值模型的驗證

本研究驗證了數值模型,以評估其與實驗數據的準確性和可靠性,特別關注纖維增強復合材料結構的爆破壓力性能。設計參數、復合材料和負載條件直接采用 Chang 描述的實驗裝置,確保模擬結果與實驗結果之間能夠直接比較。表 2列出了分析中使用的石墨/環氧樹脂的機械性能。

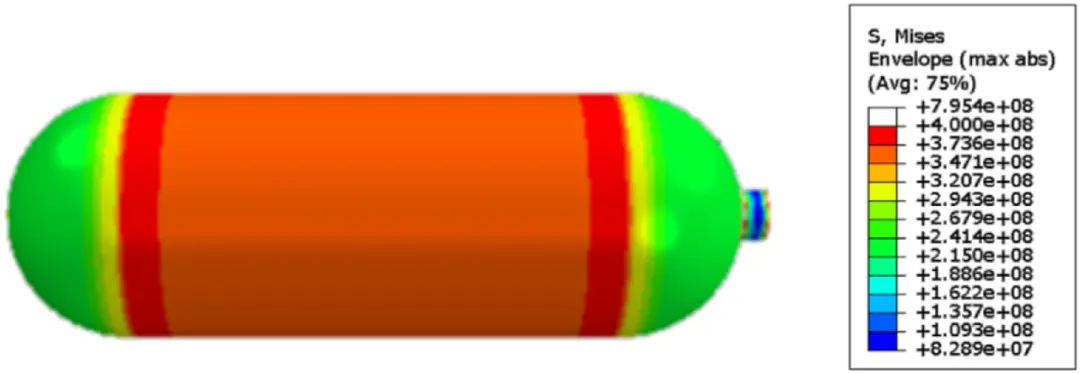

圖 8所示的模擬設計復制了 Chang 的實驗,其中容器設計尺寸為曲率半徑 R = 50 毫米、邊長 L = 300 毫米、角鋪層取向 S和層厚度。

圖 8. 驗證模型中的應力分布

圖 8. 驗證模型中的應力分布

如表 3所示,模擬得到的爆破壓力為 5.36 MPa,而 Chang 的實驗結果得到的爆破壓力為 5.39 MPa。模擬值與實驗值之間僅有 0.55% 的微小差異,表明一致性很高,凸顯了計算模型在預測類似負載條件下纖維增強復合材料的結構行為方面的準確性。

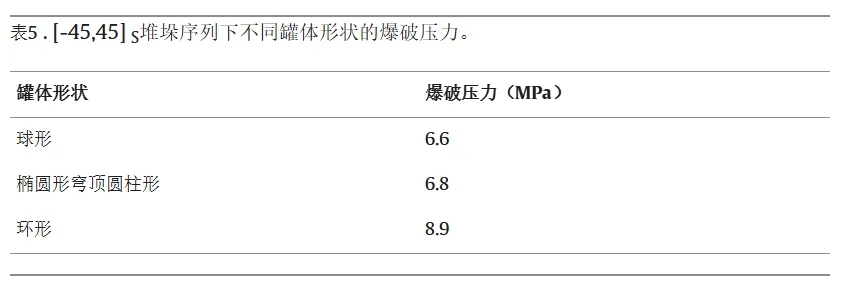

3.3不同堆放順序V型罐體型性能比較

在驗證了復合材料罐的數值模型之后,對三種V型氫罐試驗案例進行研究,評估其形狀在不同堆疊順序下的性能。試驗在對稱層壓 [±θ]ns 和碳T700/環氧樹脂,4層對稱堆疊,10 MPa內壓的氫氣瓶進行。

表4 不同試驗工況壓力容器參數

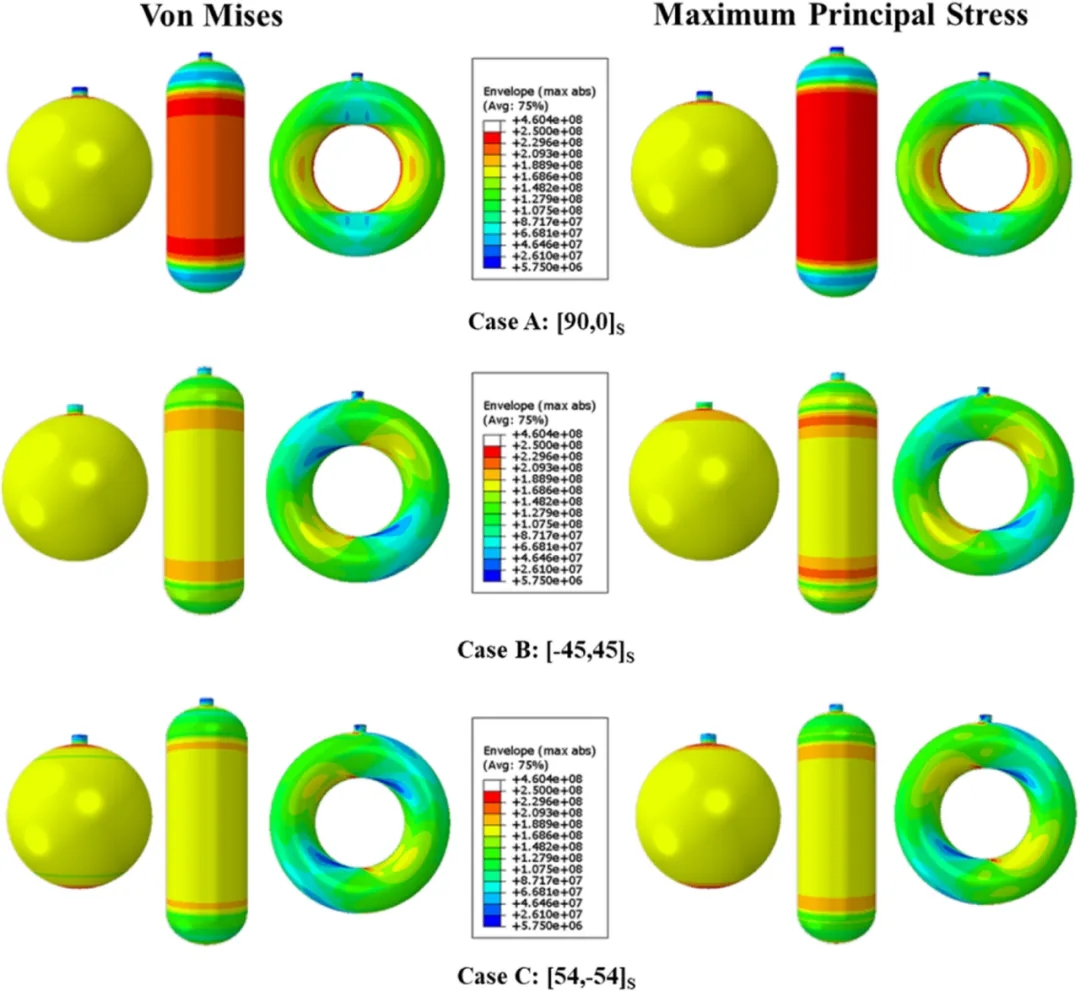

圖 9. 三種形狀的三種情況的 von Mises 和最大主應力分布比較

圖 9. 三種形狀的三種情況的 von Mises 和最大主應力分布比較

von Mises和最大主應力分布隨復合材料層堆疊順序變化,環形形狀中尤為明顯。圓柱形儲罐高應力在中部,球形儲罐極點應力增加。Tsai-Wu失效準則用于計算爆破壓力,顯示環形儲罐在高壓保持和空間利用上優于其他形狀,適用于如車輛燃油箱等應用。

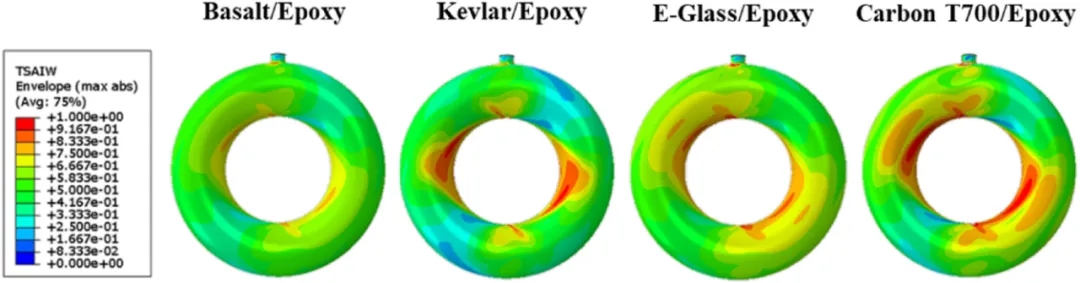

3.4各種復合材料V型罐體性能比較

研究顯示,不同復合材料堆疊順序影響von Mises應力分布,環形容器性能最優。玄武巖/環氧樹脂應力分布最佳,爆破壓力最高,優于凱夫拉/環氧樹脂、E玻璃/環氧樹脂和碳T700/環氧樹脂。本研究為復合材料在環形壓力容器設計中的應用提供了重要的參考依據。

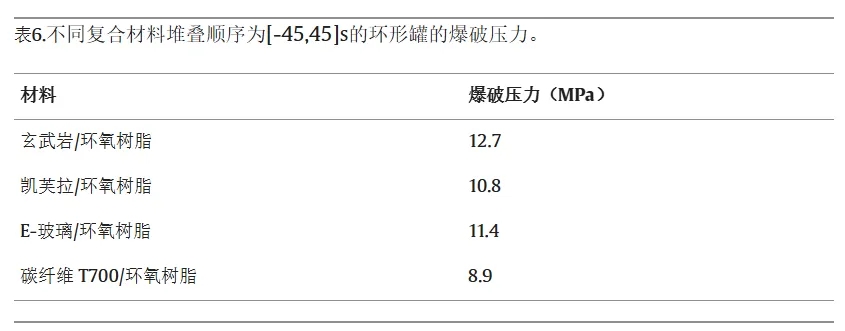

圖 10. 所有復合材料不同形狀的應力 Von Mises 應力分布

圖 10. 所有復合材料不同形狀的應力 Von Mises 應力分布

材料選擇對儲罐應用至關重要,重點關注爆破壓力、成本、重量和環境抗性等因素。玄武巖/環氧樹脂在加壓環境應力控制上表現優異,可能成為航空航天、高性能汽車系統或高壓氣體存儲等領域的首選。

圖 11. 各種復合材料的環形 Tsai-Wu 分布與 [-45,45]s 堆疊序列的比較

圖 11. 各種復合材料的環形 Tsai-Wu 分布與 [-45,45]s 堆疊序列的比較

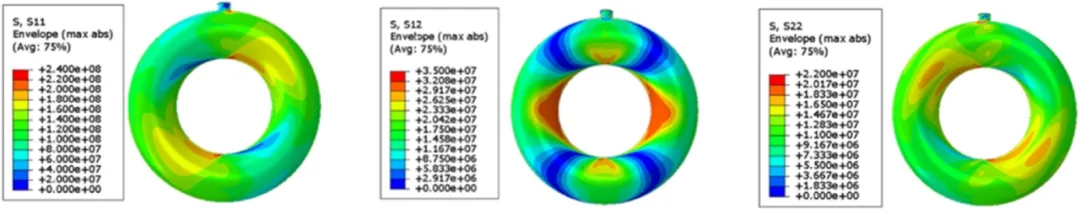

圖12. 碳/環氧[-45,45] S環形儲罐的S 11、S 12和S 22值

圖12. 碳/環氧[-45,45] S環形儲罐的S 11、S 12和S 22值

圖11顯示玄武巖/環氧樹脂的環形Tsai-Wu分布最低,其Y向拉伸和剪切應力閾值優于其他材料。環形儲罐比圓柱和球形儲罐重,但V型儲罐使用復合材料減輕重量,提高效率和實用性,適用于重量敏感的應用。復合材料低密度改善性能,增強儲氫系統的強度重量比和耐腐蝕性。

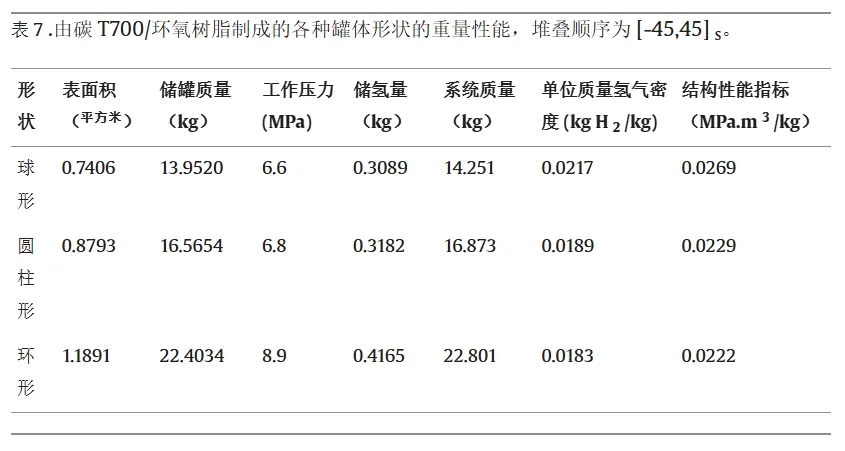

3.5 權重性能分析

表7分析了碳T700環氧樹脂制球形、圓柱形和環形氫儲罐的性能,堆疊順序[?45,45]s。球形儲罐具有最高的單位質量氫密度和結構性能指數,優于圓柱形和環形儲罐,得益于其低表面積體積比,減少了材料用量。但球形儲罐制造難度大、成本高,且填充效率低于圓柱形儲罐。

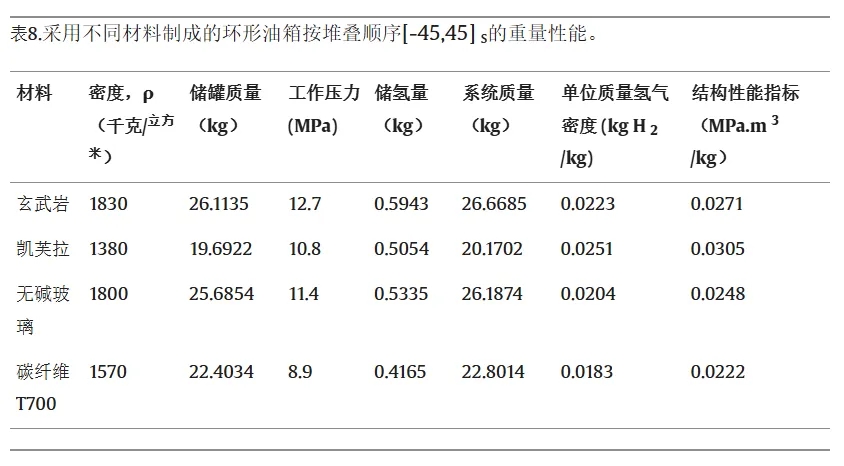

研究優化環形儲罐重量性能,測試玄武巖、凱夫拉、E玻璃和碳T700環氧樹脂材料,堆疊順序[?45,45]s。凱夫拉表現最佳,單位質量氫密度0.0251,優于其他材料和傳統高效的碳T700球形罐,因密度低、抗拉強度高,適合高壓儲氫應用。

在結構性能方面,Kevlar 還展示了測試材料中最高的結構性能指數 (0.0305),進一步凸顯了其在高壓應用方面的適用性。玄武巖、E-Glass 和 Carbon T700 的結構性能指數分別為 0.0271、0.0248 和 0.0222。雖然玄武巖的結構性能相對較高,但其密度和由此產生的儲罐質量與 Kevlar 相比更高。E-Glass 提供了均衡的性能,但仍低于 Kevlar 的效率。Carbon T700 盡管質量較低,但結構性能指數最低,再次證明 Kevlar 是環形氫氣儲罐的最佳材料。

分析表明,雖然由 T700 環氧樹脂制成的球形罐具有出色的重量性能,但采用 Kevlar 制成環形罐可提供更高的效率。這一發現對于輕型高壓儲氫系統的開發至關重要,因為它強調了材料選擇對于提高儲存效率的重要性。Kevlar 環形罐不僅可以儲存更多的氫氣,而且還能保持較低的系統質量。

本研究通過爆破壓力測試(ISO認證的關鍵部分)調查了各種形狀的V型氫氣罐的性能。對不同堆疊順序和材料的球形、圓柱形和環形進行了比較。使用有限元分析(FEA)和一階剪切變形理論,研究表明,與球形和圓柱形設計相比,環形設計具有更好的應力分布和爆破壓力性能。

主要發現包括

形狀影響:環形設計明顯優于其他形狀,爆破壓力達到 12.7 MPa,凸顯了其高效高壓儲氫的潛力。研究結果一致支持環形儲罐,在各種堆疊順序和材料中,環形儲罐表現出優于其他形狀的性能。

爆破壓力材料選擇:玄武巖/環氧樹脂成為環形儲罐性能最佳的復合材料,爆破壓力為 12.7 MPa。其他材料如凱夫拉/環氧樹脂 (10.8 MPa)、E 玻璃纖維/環氧樹脂 (11.4 MPa) 和碳 T700/環氧樹脂 (8.9 MPa) 也表現出不同的性能水平。

堆疊順序:堆疊順序優化了所有材料的環形應力分布,強調了層壓板鋪層在增強爆破壓力性能方面的重要性。

復合材料比較:環形形狀在所有測試材料中表現出一致的優勢,其中玄武巖/環氧樹脂表現出最佳的應力管理和爆破壓力性能。

重量性能:由碳纖維 T700/環氧樹脂制成的球形儲罐在傳統形狀中表現出最高的單位質量氫密度 (0.0217),凸顯了其卓越的重量效率。盡管如此,由凱夫拉纖維制成的堆疊序列的環形儲罐的性能卻超過了這一水平,實現了更高的單位質量氫密度 (0.0251)。

本研究強調了環形容器在提高 V 型儲氫效率方面的潛力。結果表明,優化儲氫罐的形狀和材料選擇可以顯著提高安全性、成本效益和對 ISO 標準的遵守程度。未來的研究應調查環形形狀如何滿足各種 ISO 要求,并考慮尺寸優化以提高效率。在本研究中,采用了一種簡化的分層方法,提供了初步見解,但并未完全捕捉到實際纏繞層角度的復雜設計考慮因素。未來的工作將側重于結合先進的纏繞技術和可變的層角度,以更好地模擬真實條件。此外,進一步的研究應探索新的形狀和材料,以改進儲氫技術,最終促進其在可持續能源系統中的更廣泛應用。

參考文獻:

[1] Mariam Jaber, Abdullah Yahya, Abul Fazal Arif, Hadi Jaber, Mohammad Alkhedher,

Burst pressure performance comparison of type V hydrogen tanks: Evaluating various shapes and materials, International Journal of Hydrogen Energy, Volume 81, 2024, Pages 906-917, ISSN 0360-3199, https://doi.org/10.1016/j.ijhydene.2024.07.315.

[2] Hydrogen storage solutions: innovations and advances [Online] https://stargatehydrogen.com/blog/hydrogen-storage-solutions/. [Accessed 16 March 2024].

[3] Sharma P, et al. Effects of dome shape on burst and weight performance of a type-3

composite pressure vessel for storage of compressed hydrogen. Compos Struct Aug.

2022;293:115732. https://doi.org/10.1016/j.compstruct.2022.115732.

[4] Zu L, Koussios S, Beukers A. Optimal cross sections of filament-wound toroidal hydrogen storage vessels based on continuum lamination theory. Int J Hydrogen Energy Oct. 2010;35(19):10419–29. https://doi.org/10.1016/j.ijhydene.2010.07.142.

[5] Li S, Cook J. An analysis of filament overwound toroidal pressure vessels and optimum design of such structures. J Pressure Vessel Technol May 2002;124(2): 215–22. https://doi.org/10.1115/1.1430671.

[6] Chang RR. Experimental and theoretical analyses of first-ply failure of laminated composite pressure vessels. Compos Struct Jun. 2000;49(2):237–43. https://doi. org/10.1016/S0263-8223(99)00133-6.

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍