先進熱塑性復合材料連接技術發展熱點分析

01概述

纖維增強樹脂基復合材料(FRP)因其優異的物理性質和設計靈活性,在航空航天領域中發揮著關鍵作用。這類材料以其高比強度、高比剛度、良好的耐高溫性能和輕量化的特點而受到廣泛應用。在飛機結構中,熱固性復合材料(TSC)雖然已得到廣泛應用,但其內在缺陷推動了對具有更高性能和更可持續發展潛力的熱塑性復合材料(TPC)的研究關注。碳纖維增強的熱塑性復合材料在各類航空器結構中的應用日益增加,例如Gulfstream G650公務機的尾翼、空客A330/A340的內側壁板扣件以及H-160直升機的中央旋翼槳榖等,均采用此類材料制造,表明了TPC在航空領域的廣泛應用潛力。

與熱固性復合材料相比,熱塑性復合材料顯示出更高的抗疲勞性、更好的沖擊損傷容忍性、更短的固化周期,并且便于進行二次加工和回收利用。這些優勢使得TPC成為未來航空結構材料發展的一個重要方向。

在制造大型或復雜的航空結構件時,連接技術是組裝過程中的一個關鍵環節。復合材料的連接方法主要包括機械連接、膠接以及熔融焊接。自20世紀60年代起,美國國家航空航天局(NASA)便在復合材料的機械連接領域進行了深入研究,建立了一套針對復合材料連接的設計、制造和應用指導規范。1997年,美國啟動的“復合材料經濟可承受性(CAI)”項目,針對低成本大型結構膠接技術的研究取得了顯著成果,其中F-35戰斗機的膠接結構應用便是一個成功案例。

對于熱塑性復合材料,由于其樹脂的低表面能特性,傳統的膠接方法面臨挑戰,而熱塑性的加熱軟化和冷卻硬化特性使得熔融焊接成為一種有效的新型連接方法。波音公司的一項成本比較研究顯示,與傳統的螺栓連接相比,采用熔焊連接復合材料結構部件可大幅降低勞動力成本,進一步證實了熔融焊接技術在復合材料連接領域的應用價值。

02近年熱門的先進熱塑性復合材料連接技術

2.1熔融焊接

在復合材料的連接過程中,機械連接法通過預制孔的方式容易損害增強纖維,這種做法不僅降低了材料的整體結構性能,而且在連接異種材料時可能導致電偶腐蝕,進而削弱材料界面的強度。膠接技術雖然可以避免預制孔造成的直接物理損傷,但其在實際應用中面臨諸如環境敏感性和較長的黏結劑固化時間等挑戰。此外,熱塑性復合材料(TPC)的膠接過程通常需要對表面進行預處理,以提升材料表面的潤濕性和表面張力,從而改善黏接效果。

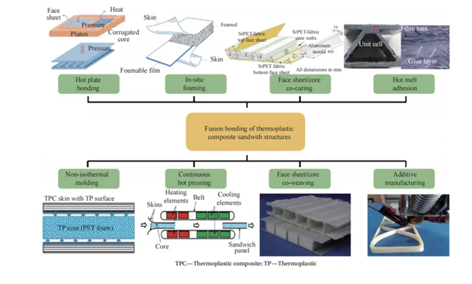

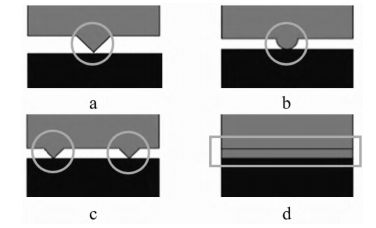

圖 常見熔融鏈接方法

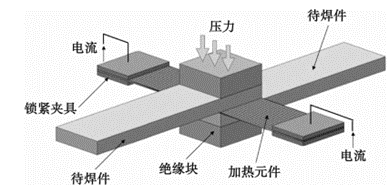

2.2電阻焊接

電阻焊接技術利用電流通過加熱元件產生焦耳熱,熔化熱塑性樹脂并通過壓力形成焊接接頭。關鍵在于精準控制焊接參數以保證接頭質量。早期研究依賴搭接剪切強度測試(LSST)評估接頭力學性能,但后續研究提出需通過韌性試驗評估接頭的復雜斷裂行為。加熱元件的選擇對焊接質量至關重要,研究表明織物加熱元件比單向纖維具有更均勻的溫度分布,而后者在相同材料間的結合性能更佳。不銹鋼網加熱元件的絲束密度直接影響樹脂擴散和加熱效率。為防止電阻焊接中的漏電問題,開發了一種涂有TiO2陶瓷涂層的不銹鋼網,通過改進加熱均勻性和隔絕電流泄漏,提高焊接接頭的質量和性能。

圖 電阻焊接

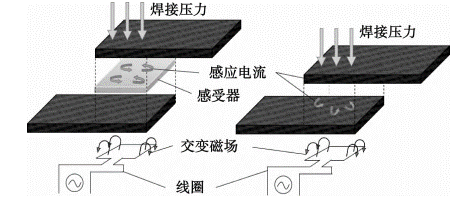

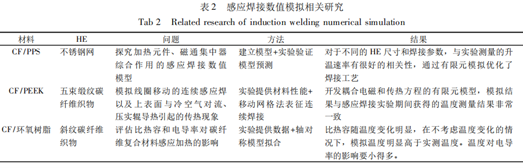

2.3感應焊接

感應焊接 ( IW) 的原理是在導電線圈上施加交流電壓時產生交流電,感應出時變磁場,當加熱元件被放置在時變磁場附近時,就會產生渦流,渦流流過導電回路在焊接界面產生熱量,因此也可以使用編織增強纖維產生閉環,如圖所示。與電阻焊接不同的是,感應焊接不需要感應線圈與加熱元件接觸,能夠更好地控制加熱區域。

圖 感應焊接原理

2.4超聲焊接

在1984年,Potente首次闡述了利用超聲波焊接熱塑性高分子材料的機制,其中涉及將待焊材料與一稱為導能筋(感受器)的元件在焊接壓力作用下固定接觸。通過超聲波發生器,高頻交流電被轉換為高頻振動,這種小振幅的運動通過分子間摩擦產生熱能,該熱能隨后通過導能筋傳遞至接頭界面,使之熔融并在壓力作用下與待焊件形成穩定連接。相較于電阻焊接和感應焊接,超聲焊接因其快速且適用于大批量及自動化生產而突顯優勢,特別是在不引入外來材料或纖維的情況下,通過在焊接界面放置一層特定的樹脂材料——超聲波導能筋(ED),以減少潛在影響。

圖 超聲焊接

隨著研究的發展,超聲焊接技術的優化焦點包括工藝參數的調整、焊接控制方法、導能筋的選型及不同熱塑性復合材料的焊接。控制超聲焊接的主要參數有壓力、振幅和時間,其中振動時間決定了輸入到焊接接頭的能量及其最終的質量。研究指出,接頭質量會隨著焊接時間的延長而提高,但過長的焊接時間可能會導致接頭處出現較大的孔洞和裂紋。不同頻率下的焊接實驗表明,高頻率(67~180 kHz)下的焊接接頭具有更高的強度,這歸因于高頻能提供更高的界面溫度。此外,焊接過程中的振動時間可以通過設定值直接控制或通過調節焊接能量和超聲波發生器的垂直位移來間接控制。與能量控制相比,位移控制能夠實現更穩定和可靠的焊接質量。導能筋作為超聲焊接中至關重要的部分,通過其自身低于被焊材料剛度的特性和與被焊材料的相對運動,集中產生熱量,促進摩擦加熱和黏彈性加熱,其形狀如三角形、半圓形和矩形等。

圖 導能筋類型

2.5其他連接技術

在連接技術領域,除了傳統方法如電阻焊接和感應焊接外,攪拌摩擦焊和摩擦自鉚焊等新興技術展示了其廣闊的研究與發展潛力。同時,探索創新的連接技術,特別是在化學鍵合、異種材料連接及新型結構設計方面,變得至關重要。具體而言,Ageorges等人提出的熱塑性樹脂混雜夾層連接法,通過機械聯鎖實現熱塑性與熱固性樹脂的結合;Meng等人通過設計特殊的接頭結構,實現了摩擦自鉚焊接的高抗剪強度。此外,Deng等人的研究為熱塑性復合材料與其他材料的連接提供了理論基礎,而Hufenbach等人的工作則拓展了新型熱塑性復合材料連接技術的可能性。Jiang等人對攪拌摩擦焊與其他新型連接技術的結合提出了未來發展的方向。這些進展不僅推動了連接技術的創新,也為未來的材料設計與應用提供了新的思路和解決方案。

03應用領域

3.1航空航天

熔融焊接作為一種創新的連接技術,通過加熱界面處的樹脂至黏性狀態,促使樹脂基體之間發生相互擴散,隨后冷卻固化形成焊接接頭。這種方法被證明在制作如新A320飛機后壓力艙壁展示件時非常有效,德國宇航中心利用電阻焊接技術,成功地將多塊CF/PPS復合材料部件焊接在一起,同時以碳纖維結構替代了傳統的金屬網。同樣,荷蘭Fokker公司也通過感應焊接技術,為灣流G650飛機的方向舵和升降舵采用了CF/PPS復合材料,進一步證明了熔融焊接在提供可靠和穩定接頭方面相較于機械連接和膠接具有顯著的優勢。此外,焊接方法還避免了機械連接中的纖維損傷和膠接中的環境敏感性問題,顯示出良好的發展潛力。

圖 GulfstreamG650的垂直尾舵及其蒙皮和盒翼

3.2生活日用

在包裝行業中,熱封技術是保持產品新鮮和延長保質期的關鍵環節。它被廣泛用于密封由熱塑性塑料制成的袋子、薄膜和容器。這些應用不僅限于食品包裝,還擴展到醫藥、化妝品和電子產品的包裝。在食品包裝中,塑料盒和托盤的密封對于預制容器、托盤或盆是至關重要的,它們可以用塑料薄膜、鋁箔或紙質蓋板密封。蓋板既可以預先切割也可以從卷料上供給,這種靈活性使得生產過程可以根據需要進行調整。密封材料鋪在容器的開放面上,并與容器熱密封,通過這一過程,托盤和蓋板上的密封層會在熱密封過程中形成緊密的粘結。

然而,這個過程中也存在挑戰。例如,托盤或薄膜上的污染,如食物殘渣或油脂,會顯著影響最終的密封強度。這是因為污染物可以阻礙熱封層之間的直接接觸,從而減少它們之間的粘合力。在這種情況下,可能需要調整密封機器上的參數,如加熱溫度、壓力和密封時間,以確保盡管存在污染物,也能達到理想的密封效果。因此,監控和維護清潔的生產環境是確保高質量密封的重要方面。進一步的,研發團隊不斷尋求改進熱封技術,開發出新的材料和方法,以提高密封效果和效率,同時降低生產成本和環境影響,展現了包裝技術不斷進步和創新的方向。

圖 生活用品密封

3.2醫療

在醫療領域,熱封技術的應用對于確保產品無菌、安全性和有效性至關重要。許多醫療器械和藥品采用熱封技術密封在熱塑性和塑料涂層紙的包裝中。這種封裝方法不僅提供了堅固的保護層,防止微生物侵入,同時也確保了產品的穩定性和長期保存。特別地,加熱區域的紋理處理技術允許制造商降低和控制接頭強度,從而確保包裝的易打開性,同時不犧牲包裝的整體完整性和無菌隔離性。這種技術的應用,例如在靜脈注射袋的外包裝、粉末的層壓包裝、結腸造口袋以及一些藥片泡罩包裝中,體現了醫療包裝設計的重要性。

易于打開的包裝不僅便于醫護人員快速使用,減少了準備時間,也在緊急情況下提高了處理速度,同時最大限度地降低了污染風險,確保患者安全。此外,這些包裝設計考慮到了患者的使用便利性,特別是對于那些需要自我管理藥物治療的患者來說,這一點尤其重要。隨著醫療科技的不斷進步和病患需求的不斷增加,熱封技術及其在醫療器械和藥品包裝中的應用,將繼續發展和創新,以提供更加安全、有效和用戶友好的包裝解決方案。

圖 藥品密封

3.3電子元件

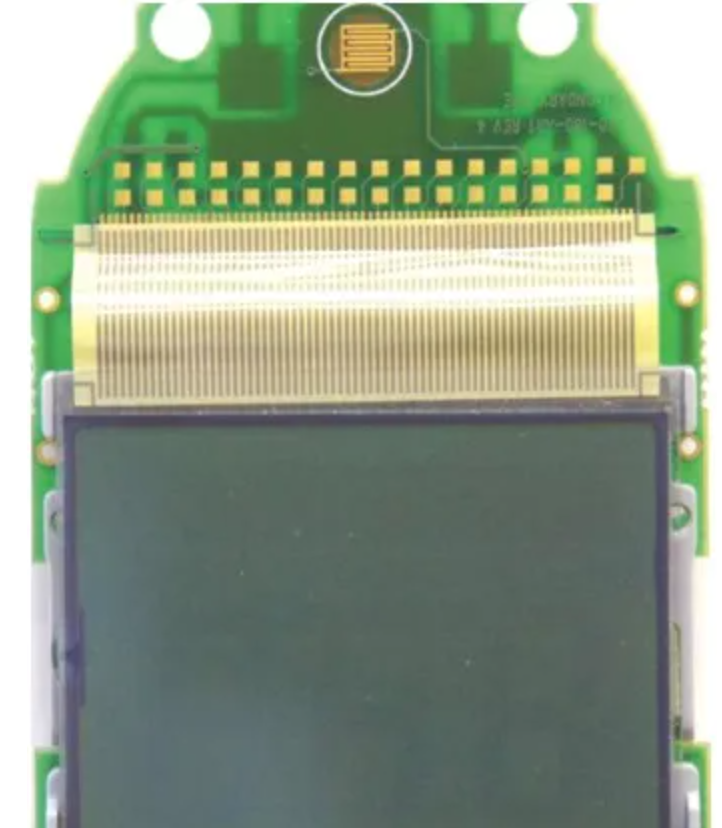

在現代電子行業中,熱封技術發揮著重要作用,不僅限于醫療和包裝領域。它在確保電子設備的組件緊密結合和保護中起著核心作用。印刷電路板(PCB)、電子封裝以及液晶顯示器(LCD)等電子設備的制造過程中,熱封技術用于密封和保護敏感的電子元件。通過這種技術,可以有效防止濕氣和灰塵侵入,減少氧化和腐蝕的風險,從而延長設備的使用壽命。例如,對于液晶顯示器,熱封可用于固定顯示屏與背光源之間的多層材料,確保視覺效果的清晰度和均勻性。在電子封裝領域,熱封技術也被用于封裝微芯片,保護其免受外界環境的影響。這些應用展示了熱封技術在提升電子產品性能和可靠性方面的重要性。

圖 電路板

04小結

從行業發展角度看,熱塑性復合材料(TPC)及其連接技術的進步標志著航空航天領域材料科學的重大進展。TPC因其卓越的性能和環境可持續性,在航空航天等高技術領域中的應用正逐步擴大。這種材料不僅提高了飛行器的性能,降低了維護成本,還促進了輕量化設計的實現,這對于提高能效和減少碳排放具有重要意義。

TPC的這些優勢促使行業內的研究和開發重心轉向更高效、更環保的連接技術。機械連接、膠接和熔融焊接等傳統方法在TPC連接領域的應用,為解決大型結構件的制造和維修提供了新思路。特別是在追求減輕結構重量和提高整體性能的航空領域,這些技術的發展和應用開辟了新的可能性。

行業對于TPC的需求增加,反映了一個更廣泛的趨勢,即向更高效、更可持續的材料和制造技術轉變。這種轉變不僅推動了新材料的開發和舊材料性能的改進,還催生了創新的連接技術,這些技術旨在提高生產效率、降低成本并減少環境影響。隨著技術的不斷進步和成本的逐步降低,預計TPC及其連接技術將在航空航天以及其他要求高性能復合材料的領域中發揮更大的作用。

參考文獻

蘇景新,卞文熙,路鵬程.熱塑性復合材料連接技術綜述[J].塑料工業,2022,50(07):17-25+36.

知乎-塑料連接實用技術 - 熱封(第一部分,第二部分,第三部分)

此文由中國復合材料工業協會搜集整理編譯,部分數據來源于網絡資料。文章不用于商業目的,僅供行業人士交流,引用請注明出處。

上一篇:一文了解標準和標準化

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍