新技術:波音公司3D打印出大型復合材料增材制造固化工具

在美國海軍ManTech資助的項目中,Thermwood公司一直是一個重要的開發合作伙伴。近期,ManTech分配給波音研究和技術公司一系列項目,是關于生產大型的復合材料增材制造固化工具。該項目由先進技術國際公司(ATI)代為海軍研究辦公室(ORN)托管,資金由海軍航空系統司令部(NAVAIR)飛機設備可靠性和可維護性改進計劃(AERMIP)提供。

東部艦隊戰備中心(FRCE)是開發低成本復合材料固化工具的關鍵技術貢獻者。最后,Thermwood公司的大型增材制造(LSAM)機器被選中進行技術開發。

大型增材制造機器的幾個獨特的設備特點,促成了它的優先選擇地位。355華氏度和85磅/平方英寸的高溫高壓固化工具操作環境為聚合物基工具材料提供了挑戰。在開發過程中,對真空完整性和尺寸穩定性的額外復合材料固化工具要求得到了驗證。海軍研究辦公室指出。"復合材料制造是未來平臺的一項戰略技術,開發更具成本效益的模具解決方案,將大大有利于實施技術的實施。"

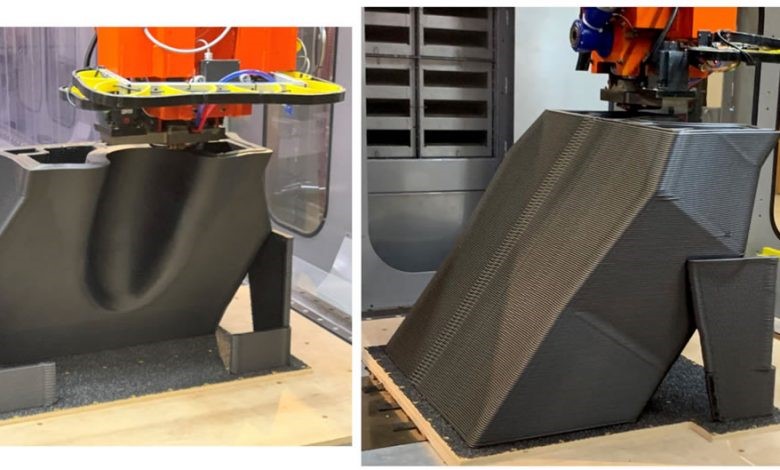

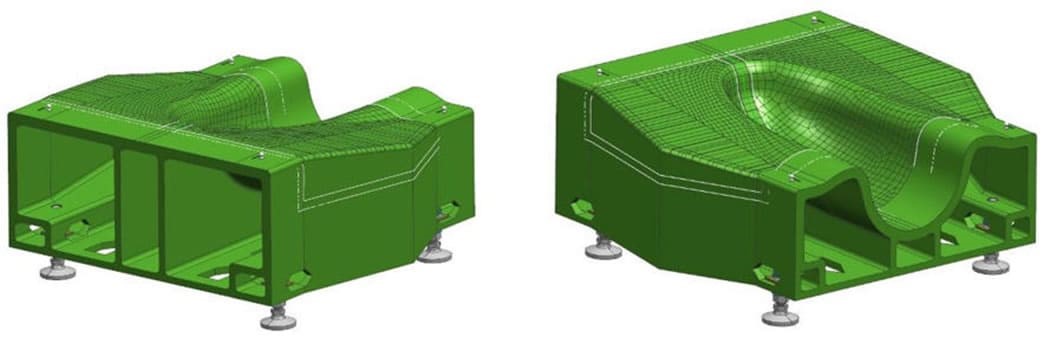

東部艦隊戰備中心向波音公司提供了一個用于生成復合材料固化工具的高輪廓模具線表面。該模具線的形狀設計非常大膽,將延伸大型增材制造技術的工藝能力。但無支撐的3D打印角度限制角約為45度,模具線球形部分的制造成為最大的挑戰。波音公司通過將3D打印平面旋轉了35度,避開侵占構建角度的限制因素,成功應對了該挑戰。

創新的構建平面方法也有效減少了模具線臨時支持材料的需求。新的構建角度將測試大型增材制造機器的極限,這是以前從未探索過的領域。TechmerPM PESU CF 1810高溫打印材料被用于復合材料固化工具。與ABS CF等低溫材料相比,高溫材料在打印過程中面臨額外的挑戰,所以在打印過程中增加了兩個臨時支持功能來補償打印的重心移動。

在復合材料固化工具的打印過程中,大型增材制造機器的表現完美無缺。通過使用610磅的原材料,在7小時26分鐘內就完成了工具的打印。利用大型增材制造龍門銑床在53小時內完成了加工。最后,在從珠光板上移開之前,還對工具的基準特征以及臨時構件的移除進行了加工。Thermwood 大型增材制造機器提供了在單一平臺上加工和3D打印的能力,且復合材料固化工具的模線部分表面達到了0.020英寸(+/-0.010英寸)的表面輪廓公差。

波音研究與技術部門(BR&T)實驗室對大型增材制造復合材料固化工具進行了功能測試,以確保其達到真空完整性和尺寸穩定性要求。大型增材制造工具的性能符合預期并達到了所有要求。額外,一些復合材料部件也由該工具制造。實驗室還就該工具在多個高壓鍋固化周期和復合材料部件制造中的耐用性,進行了評估。該工具在整個功能測試和復合材料部件制造過程中保持了尺寸穩定性和真空完整性。

復合材料固化工具是在Thermwood的大型增材制造1020機器上打印和數控加工的。與傳統的工具制造方法相比,大型增材制造技術估計可節省50%的成本,并將工具制造周期縮短65%。成本節約和工具制造周期的縮短,可以為小批量或定制復合材料部件制造和維修的組織提供空間。

研發團隊還對用大型增材制造工具制造的復合材料部件進行了工具無損檢測(NDI)。檢測結果顯示沒有任何孔隙。根據復合材料示范部件的形狀復雜程度,通常還采用另外幾種無損檢測方式。在該部件在X射線和C-掃描結果中,也沒有發現任何分層或缺陷。

Thermwood首席執行官Ken Susnjara表示:“像這樣的合作有助于擴大大型增材制造技術的能力范圍,解決任何單一實體都難以解決的現實世界挑戰。額外的開發確實是擴大大型增材制造復合材料固化工具實施的關鍵,我們期待著未來的新挑戰。”波音公司副技術研究員Michael Matlack評論說:“此次合作項目在驗證增材制造作為生產低成本、高性能工具的可行方法方面提供了重大成果,而且比傳統方法節省了大量時間。

本文由中國復合材料工業協會編譯,文章不用于商業目的,僅供行業人士交流。轉載請注明來自中國復合材料工業協會。

上一篇:深度觀察:5G應用領域廣闊

下一篇:利用機器學習加速復合材料加工模擬

相關內容

- 2021-08-25 三大因素成熟,助推復合材料增材制造市場規模增長

- 2021-08-04 復合材料增材制造技術有望助力全球風電行業

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 803-07新型散熱材料——石墨烯高導熱材料

- 901-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍