碳纖維及其在汽車輕量化中的應用

概要:本文介紹了碳纖維的結構與性能,以及聚丙烯腈基碳纖維的生產工藝流程,簡述了國內外碳纖維生產企業概況,重點闡述了碳纖維在汽車輕量化中的應用。碳纖維及其復合材料具有量輕?剛性大?易加工成形?抗沖擊能力強?耐久性好?舒適性好等優點,應用于汽車中,是降低油耗?減少排放?提高新能源汽車續航里程最有效的途徑之一;碳纖維生產成本高,復合材料成形工藝周期長,組件尺寸大?質量不穩定?量產困難等是今后需要解決的問題。

新能源汽車被列入國家“十三五”規劃,目前阻礙新能源汽車發展的主要因素是整車成本及整車質量等問題。為實現汽車輕量化,需替代原有鋼制車身,碳纖維作為一種新型增強材料,在汽車輕量化的應用前景廣闊。碳纖維作為增強材料和樹脂基體復合而成的復合材料,優勢明顯,例如:低密度?高比強?高比模?耐疲勞性能好?耐腐蝕性能好?可設計性強?減震等。碳纖維復合材料可使車身質量降低60%以上,續駛里程提高25%以上,既降低了整車的質量及油耗,又不失輕便靈巧。

1.碳纖維的結構與性能

1.1 碳纖維的結構

碳纖維是由有機纖維經碳化和石墨化處理而得到的微晶石墨材料,作為含碳質量分數大于90%的高強度?高模量的纖維狀碳材料,其沿纖維軸方向強度極高。就碳材料而言,主要的結構形態有無定型結構?金剛石結構和石墨結構,其中,石墨結構是最穩定的結構形態。石墨中的碳原子以六方網絡片狀的形式存在,層內碳原子以共價鍵相連,層與層之間則相互錯開由范德華力相連。

碳纖維的微觀結構包括表面結構?皮芯結構?微晶結構及孔洞結構。其中,碳纖維的皮芯結構主要制約碳纖維強力;孔洞結構使碳纖維雖然孔隙粗糙度提高,但強力下降。碳纖維中存在大量的微觀結構缺陷,使得碳纖維的實際力學性能和理論力學性能之間差異明顯。碳纖維在制備過程中會產生各種缺陷,導致碳纖維并非理想的石墨點陣結構,而是亂層石墨結構。為了制造出高性能的碳纖維,必須克服碳纖維的微觀結構缺陷。

1.2 碳纖維的種類及性能

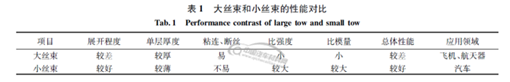

碳纖維按原料來源劃分,主要分為聚丙烯腈(PAN)基碳纖維?瀝青基碳纖維及粘膠基碳纖維。其中,粘膠基碳纖維開發早,但強力低,應用較少;瀝青基碳纖維彈性模量好,但抗拉強度和抗壓強度低,且瀝青的提取成本高。目前,PAN基碳纖維使用范圍最廣,產量占比超過90%。PAN基碳纖維絲束按單絲數量劃分,分為小絲束和大絲束,其性能對比見表1。

與小絲束相比,大絲束性能較差,在制作板材等結構時,絲束不宜展開,導致單層厚度較大,不利于結構設計。此外,大絲束碳纖維更易粘連?斷絲,造成比強?比模量下降。小絲束碳纖維一般應用于飛機?航天器上,因此被稱為“航空級”碳纖維,大絲束碳纖維被稱為“工業級”碳纖維。碳纖維的高附加值主要體現在比強度?比模量優勢上,比強度(107cm)是普通鋼?鋁合金?鈦合金?玻璃鋼的2-8倍,比模量(109cm)是普通鋼?鋁合金?鈦合金?玻璃鋼的3-5倍。碳纖維及其制成品的基本性能可以概括為以下幾點:

(1)輕量。碳纖維的密度為1.6g/cm3,是普通鋼材的1/4,輕量是碳纖維車架的最大優勢,碳纖維車架制成品一般小于1kg。

(2)舒適性。碳纖維車架經避震結構設計后,可以在震動傳輸過程中減緩震動。

(3)剛性大。碳纖維車架經精密的碳布堆疊工藝制成,剛性極大。

(4)易加工成形。模具經碳布堆疊及高溫成形后,碳纖維車架外形種類豐富,適用范圍廣。

(5)高拉伸強度。強度是同等截面鋼材的7~10倍。

(6)耐久性好。可阻抗化學腐蝕和惡劣環境?氣候變化的破壞。

(7)易老化和無法修復。

(8)特殊性能。如X光透光性,生物相容性,耐高低溫性,一定的導電性和導熱性。

2.PAN基碳纖維的生產工藝流程

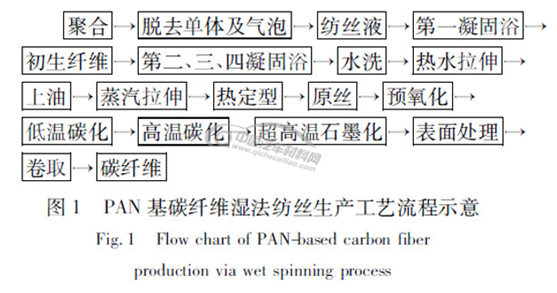

PAN基碳纖維應用廣泛,在碳纖維加工中處于主導地位。PAN基碳纖維的制備工藝主要有濕法紡絲?干法紡絲?干噴濕紡和熔融紡絲。其中,干噴濕紡技術作為高效紡絲技術,具備生產效率高?碳纖維品質好?生產成本低等優點,被認為是今后碳纖維生產的主流工藝,但也是碳纖維行業公認的難以突破的紡絲技術,目前在國際上僅有美國和日本的個別公司掌握這一工藝,中國對于這項技術還未完全掌握。PAN基碳纖維的濕法紡絲生產工藝流程如圖1所示。

與傳統的金屬加工工藝相比,PAN基碳纖維生產工藝流程需要的工藝精細程度?原材料預處理程度和設備要求程度均更復雜,資金花費更多。同時,PAN基碳纖維生產過程把前驅體中的無關成分全部去除,需消耗大量能源。據估計,前驅體的成本占據碳纖維材料成本的40%以上。

3.國內外碳纖維生產企業概況

20世紀60年代,碳纖維起源于日本,其后,日本和美國成功占據了碳纖維市場的領先地位。日本作為全球最大的碳纖維生產國,其生產的碳纖維無論質量還是數量上均處于世界領先地位,日本東麗公司更是世界上高性能碳纖維研究與生產的“領頭羊”。

世界各國企業中,日本的東麗公司?東邦公司?三菱麗陽公司三家企業的小絲束碳纖維產能最大?產品力學性能品級齊全?規格多樣。其中東麗公司處于領先地位,其產品型號規格齊全,可以滿足不同應用領域需求;產品性能穩定,拉伸強度和彈性模量的離散系數均小于3%;東麗公司重視碳纖維產品的應用,建立起了碳纖維?碳纖維預浸料?碳纖維無紡布?碳纖維層壓材料?碳纖維復合材料等產品體系;更與航空航天?建筑?汽車?環保等相關行業的公司建立合資企業或簽訂長期的戰略合作協議,開發并積累應用制造技術和合作,積極拓展相關市場[17]。美歐企業以生產大絲束碳纖維為主,日本以生產小絲束碳纖維為主,后者難度更高?性能更好。在小絲束碳纖維生產上,日本東麗公司?東邦公司?三菱麗陽公司3家日本碳纖維企業約占全球小絲束碳纖維產能的50%;大絲束碳纖維上,美國的碳纖維企業約占全球大絲束碳纖維產能的90%。

我國在碳纖維上起步較早,但發展較慢,直至近些年,國內碳纖維產業才開始迅速發展,實現從無到有。2009年,T300級碳纖維規模化生產成功;2012年,T700碳纖維試產成功。碳纖維的產能提升明顯,碳纖維及其復合材料產業鏈?成套設備制造等等國產化都取得了進步。我國的碳纖維生產廠家主要有湖南東邦新材料科技有限公司、中復神鷹碳纖維公司、威海光威復合材料股份有限公司等。但是,國內碳纖維產業與美國和日本差距較大,也遠遠不能滿足國內碳纖維需求,技術不成熟且產品質量較差。雖然部分品種已經實現了工業化生產,但性能不穩定,難以開拓市場。原因之一是生產成本高。技術層面上,技術不穩定,國內企業生產規模小,產品工藝路線和市場定位基本相同,產品同質化嚴重;高端空白,低端過剩,只能走低價策略。原因之二是碳纖維生產?樹脂體系研發制備?預浸料生產?復合材料制品之間開發與應用產業鏈等均存在較大問題。

碳纖維在民用航空業中應用前景較大,但各國只允許少數企業供貨,與日美企業相比,國內企業航天級碳纖維市場不容樂觀,差距也較大。相比小絲束,大絲束價格低,且足以滿足碳纖維優異的性能。其中,土耳其的阿克薩(AKSACA)公司于2006年開始研發碳纖維生產,只專注于工業級碳纖維的生產;日本企業也已經開始了大絲束碳纖維的生產。因此,生產工業級纖維是碳纖維的發展方向,其中,車用碳纖維的發展空間更大。

4.碳纖維在汽車輕量化中的應用

4.1汽車的輕量化

汽車的輕量化是通過優化汽車結構實現汽車零部件的輕量化。目前,汽車輕量化是碳纖維復合材料應用的主要發展趨勢之一,其在汽車上的應用部件主要包括汽車車身?制動器襯片?燃料貯罐?座椅加熱墊?傳動軸?輪轂等部位,其次還包括汽車底盤?引擎蓋?儀表盤?座椅?座椅套墊?導流罩?A柱等眾多部位。

4.1.1汽車車身

碳纖維復合材料車身剛度大?質量輕?防撞擊能力強,零部件整合?安裝成本低,避免了車身噴涂及環保處理的成本。英國材料實驗室研究及寶馬i3新能源汽車應用均表明,碳纖維復合材料車身比鋼制車身質量降低一半以上,大大提高了能源利用率;美國CSP公司生產的發動機罩中,結構面板采用碳纖維復合材料,使得發動機罩質量下降明顯。

4.1.2制動器襯片

以前主要使用的石棉摩擦材料不及碳纖維復合材料耐磨性能?耐熱(最高耐熱2500℃)性能優異,因此碳纖維復合材料逐漸替代石棉,被引入到汽車剎車片中。目前,碳纖維復合材料制動盤在賽車中的應用已較為廣泛;西格里公司生產的碳纖維-陶瓷制動盤裝置,應用于PorscheAG?911TurboGT和GTIIS車型。

4.1.3燃料貯罐

碳纖維復合材料燃料貯罐具有質量輕?強度高,可多次使用等優點。沃爾沃研發的S80新蓄電材料電動車中的蓄電材料是由多層碳纖維以及樹脂聚合物構成納米結構的電池以及電容。

4.1.4座椅加熱墊

碳纖維材料的良好導熱性(熱效率達96%)能夠保證熱量在座椅加熱區的均勻釋放;碳纖維在座椅中均勻分布又能保證座椅表面的平整性,從而增加使用壽命。

4.1.5傳動軸

碳纖維傳動軸能夠減輕60%的質量。由于碳纖維復合材料的各向異性及高比強等特性,使得傳動軸具有更好的耐疲勞性和耐久性。豐田開發的TheDriveshaftShop碳纖傳動軸不僅質量減少了一半,且傳動效率更快;英國GNK公司研發了碳纖維傳動軸廣泛應用于AudiA4等車型;日本東麗公司生產的碳纖維汽車傳動軸廣泛應用于阿斯頓馬丁?馬自達?越野?奔馳等車型。

4.1.6輪轂

輪轂的輕量化可以減輕簧下質量,高效發揮輪胎滾動性,進一步提升整車性能。2008年,日本WedsSports公司首次使用了碳纖維輪轂;2009 年,澳大利亞CarbonRevolution公司推出全碳纖維輪轂;此外,英國Kahm?英國DYMAG等公司相繼開發出了多款高性能的碳纖維復合材料輪轂產品。

4.2汽車用碳纖維復合材料的應用歷程

20世紀70年代末,福特公司將碳纖維復合材料應用在汽車輕量化上的研究取得了較好的效果;美國道奇蝰蛇和2014款雪佛蘭科爾維特使用碳纖維材料生產了發動機罩和其他部位;日本帝人公司進一步提高了碳纖維產能以滿足豐田汽車公司和通用汽車公司的需求;東麗與戴姆勒股份公司合作研發奔馳碳纖維復合材料部件;德國大眾高爾夫7使用碳纖維車頂,可減重18~20磅;寶馬7系采用碳纖維材質比老款減重230kg。在中國,江蘇奧新新能源汽車有限公司于2015年1月成功研發了我國首輛碳纖維新能源汽車;北京現代汽車成功研發了碳纖維發動機蓋覆蓋件等一系列碳纖維復合材料部件;奇瑞汽車開發了一款碳纖維復合材料的電動汽車。

碳纖維汽車首次出現是在1981年,邁凱倫McLarenMP4-1車型是全球首款采用碳纖維復合材料制成的汽車,被認為是碳纖維復合材料首次正式出現在汽車工業領域。之后,碳纖維復合材料應用到寶馬i3?i8車型的車身設計案例,并采用全自動HP-RTM工藝(針對大批量生產高性能熱固性復合材料零件的新型RTM工藝技術)流程,是未來碳纖維大規模工業化的趨勢。

4.3汽車用碳纖維復合材料的應用前景

碳纖維在所有產品中基本是以聚合物基復合材料(PMC)的形態出現,碳纖維復合材料作為兩相材料是其中的一種。碳纖維的高拉伸與壓縮性能直接表現在高強度高模量上,因此在碳纖維復材中主要用作承力組件;對于模量相對較小的基體,其主要作用是傳導載荷。碳纖維復合材料比強度極高,在同等強度下比金屬等傳統材料更輕。碳纖維復合材料在新能源汽車及傳統汽車領域應用前景廣闊。2015年,新能源汽車銷量達3.3×105輛;2016年,銷量達百萬級別。隨著國家政策鼓勵,市場對新能源汽車的輕量?節能?環保等需求更高。預計2017年以后碳纖維復合材料新能源汽車占汽車行業市場的份額將進一步增大,至2020年,碳纖維復合材料車身部件將會實現規模化應用。實現碳纖維復合材料汽車的量產需大規模取代汽車的主要金屬結構件,降低材料加工成本,加快材料到產品的生產周期,解決材料的回收等是需要重點考慮的問題。

5.結語

在國家政策的支持和引導下,新能源汽車的開發是必然趨勢。由于碳纖維復合材料具有可塑性好?抗沖擊能力強?剛度高且輕量等優點,是汽車降低油耗,減少排放,提高新能源汽車續航里程最有效途徑之一。碳纖維復合材料作為新能源汽車的重要組成部分,在減重的同時又能保持較高強力,發展前景極其廣闊。但是,碳纖維復合材料應用于汽車輕量化時,存在成本高?質量不穩定?量產困難?復合材料成形工藝周期長?組件尺寸大等問題。因此,克服這些問題,既是碳纖維產業發展的關鍵,也是碳纖維復合材料應用于汽車輕量化的研發方向。

相關內容

- 2021-09-14 玻璃鋼?碳纖維?關于游艇材料的一點小知識

- 2021-09-09 我國最大碳纖維基地正式投產,項目總投資50億元

- 2021-09-08 吉林化工學院、吉林化纖集團共建產學研平臺

- 2021-09-03 中復連眾首支百米級海上葉片成功下線

- 2021-09-01 18輛首批碳纖維復合材料輕量化新能源巴士亮相嘉興

- 2021-08-27 東吳證券:看多碳纖維裝備制造,看多民用碳纖維產業

文章評論

- 這篇文章還沒有收到評論,趕緊來搶沙發吧~

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍

表情