碳纖維材料在高端運動裝備領域的中國方案

在風洞實驗室的精密測試中,一組關于碳纖維公路車架的風阻數據引發了行業關注-某國產品牌研發的通體碳黑公路車,在40公里時速下的風阻參數僅高于國際標桿車型1.02牛頓。這一數據背后,是碳纖維復合材料在應用端的技術迭代突破,更是中國材料工業從"跟跑"到"并跑"的縮影。

一、航空級材料工藝的跨界應用:流體力學與結構設計的協同創新

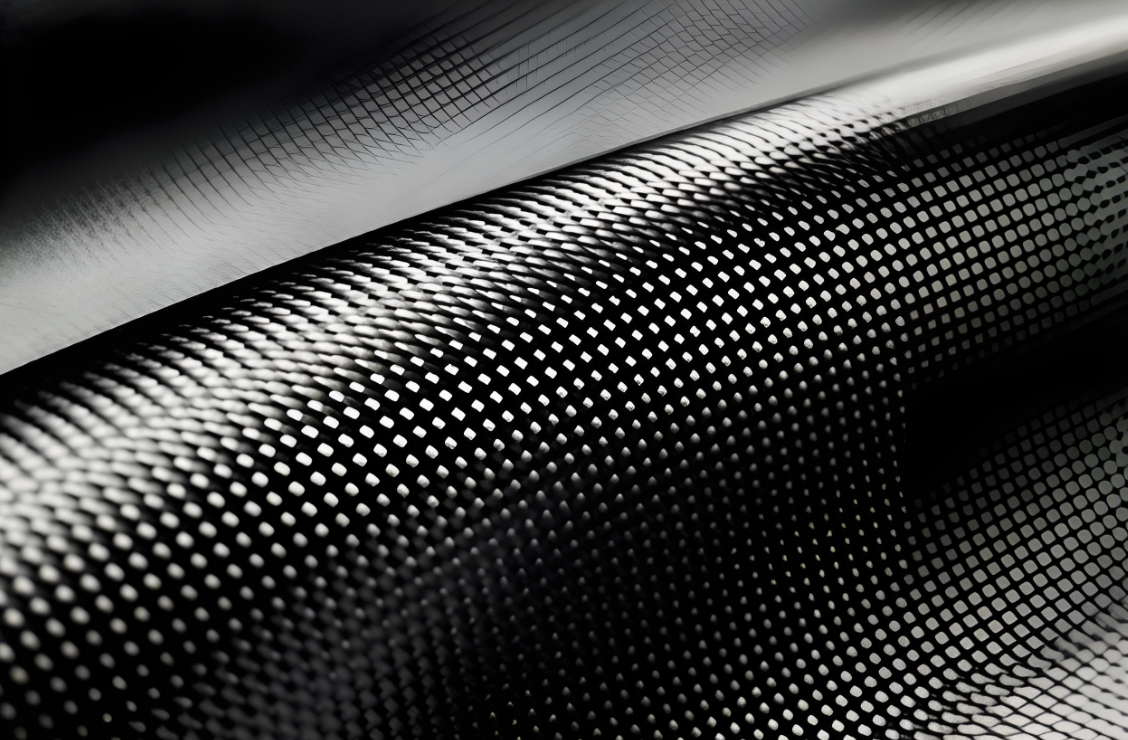

該車型車架采用航空級碳纖維預浸料體系,通過三維編織工藝構建骨架結構,其管型設計借鑒高鐵車頭的流線型氣動布局,后叉部位融入戰斗機翼擾流結構原理。在風洞測試中,當偏航角調整至-15°時,車架風阻曲線表現出優于國際競品的平緩特性,這一突破直指公路車在側風環境下的操控痛點。

復合材料工程師通過有限元分析優化鋪層角度,在車架關鍵受力區形成 "仿生骨骼" 支撐結構,使整車重量控制在900克以內的同時,實現了253瓦功率消耗下的動態平衡。這種將航空航天材料技術下沉至民用裝備的創新模式,打破了傳統碳纖維制品 "重強度輕適配" 的設計局限。

二、從實驗室到產業線:國產碳纖維的性能突圍路徑

追溯行業發展軌跡,十年前國產碳纖維車架尚難獲得風洞測試準入資格,而如今不僅實現風阻系數的對標,更在特殊工況下展現優勢。這種跨越源于材料端與應用端的雙向賦能:

材料制備技術升級:采用T800級碳纖維原絲,通過表面改性處理提升樹脂浸潤性,使復合材料界面結合強度提升37%,有效解決了傳統碳纖維制品的層間剪切難題。

測試體系標準化:建立模擬職業車手騎行姿態的動態測試模型,將下把位騎行姿勢的空氣動力學數據納入核心評價體系,推動行業從"靜態參數比拼"向"實戰場景優化"轉型。

結構功能一體化設計:內置水壺倉采用類似潛艇魚雷管的收放結構,通過碳纖維模壓成型技術實現功能組件與車架的一體化制造,消除傳統外掛組件帶來的額外風阻。

三、復合材料產業的場景化創新啟示

此次技術突破揭示了碳纖維應用端的三大發展趨勢:

場景化性能優化:區別于單一追求風阻數值,更注重復雜工況下的綜合表現,如側風穩定性、騎行剛性等多維指標的平衡,這與川菜烹飪中"味型協調"的理念異曲同工。

跨界技術融合:高鐵、航空領域的流體力學成果與自行車運動工程的結合,證明復合材料應用需要打破行業壁壘,構建多學科協同的創新生態。

產業鏈協同攻堅:從原絲生產到終端制品的全鏈條技術貫通,推動國產碳纖維從"實驗室樣品"向"產業化商品"的質變,某品牌首批量產車型預計實現比進口產品低30%的成本優勢。

四、行業發展的前瞻思考

當前碳纖維復合材料在運動裝備領域的應用,正經歷從"技術驗證"到"市場滲透"的關鍵階段。正如公路車從鋼架到碳纖維的迭代歷程,每一次材料革新都伴隨應用場景的重新定義。對于復合材料產業而言,需進一步強化:

應用端需求反哺機制:建立運動生物力學數據庫,通過職業車手騎行數據反推材料性能優化方向,避免"實驗室數據"與"實戰需求"的脫節。

標準化測試體系構建:參考航空航天材料的適航認證模式,推動運動裝備領域碳纖維制品的性能分級認證,提升國產材料的國際話語權。

綠色制造技術創新:在碳纖維回收再利用、低溫成型工藝等領域加大研發投入,構建更可持續的復合材料產業生態。

當風洞實驗室的燈光映照著碳纖維車架的藍色紋路,那抹光澤不僅是材料性能的具象呈現,更是中國復合材料工業從技術跟跑到創新引領的見證。從公路車到更多高端裝備領域,碳纖維應用端的突破正在改寫全球產業格局,而這張"中國方案"的背后,是材料科學與工程實踐的深度共鳴。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍