聚合物復(fù)合材料3D打印在土木基礎(chǔ)設(shè)施中的創(chuàng)新應(yīng)用與挑戰(zhàn)

隨著建筑行業(yè)向可持續(xù)化、自動(dòng)化與數(shù)字化方向轉(zhuǎn)型,聚合物復(fù)合材料(PCs)結(jié)合3D打印技術(shù)正成為推動(dòng)土木工程創(chuàng)新的重要驅(qū)動(dòng)力。這種技術(shù)不僅能夠高效制造復(fù)雜工程結(jié)構(gòu),還能顯著減少材料浪費(fèi),為未來基礎(chǔ)設(shè)施建設(shè)提供了全新的可能性。本文基于《Automation in Construction》期刊的最新研究,系統(tǒng)探討聚合物復(fù)合材料在3D打印中的應(yīng)用現(xiàn)狀、實(shí)際案例及未來發(fā)展趨勢(shì),并分析當(dāng)前面臨的技術(shù)瓶頸與解決方案。

一、材料體系與打印技術(shù)

1. 聚合物基體分類

在材料選擇上,聚合物復(fù)合材料主要分為熱塑性和熱固性兩大類。熱塑性聚合物如PLA、ABS、PEEK等因其可回收性和易加工性,成為3D打印的首選材料。其中,PLA作為一種生物可降解材料,雖具備環(huán)保優(yōu)勢(shì),但其耐熱性和抗沖擊性能較差,需通過改性技術(shù)提升性能。相比之下,ABS憑借優(yōu)異的抗沖擊性和較高的玻璃化轉(zhuǎn)變溫度,更適用于戶外結(jié)構(gòu)件。而PEEK和ULTEM等高性能材料則因其出色的耐高溫性、機(jī)械強(qiáng)度和化學(xué)穩(wěn)定性,被廣泛應(yīng)用于極端環(huán)境下的基礎(chǔ)設(shè)施項(xiàng)目。熱固性聚合物則通過光固化技術(shù)(如SLA/DLP)成型,雖然具備優(yōu)異的耐熱性和尺寸穩(wěn)定性,但由于其不可逆的交聯(lián)結(jié)構(gòu),難以回收利用,限制了其在可持續(xù)建筑中的應(yīng)用。此外,回收聚合物如PET和HDPE的引入,進(jìn)一步降低了環(huán)境負(fù)擔(dān),但多次加工導(dǎo)致的性能退化問題仍需解決。

2. 增強(qiáng)復(fù)合材料

在增強(qiáng)材料方面,纖維增強(qiáng)聚合物(FRP)復(fù)合材料表現(xiàn)尤為突出。玻璃纖維(GFRP)因其高性價(jià)比和優(yōu)異的抗疲勞性能,成為周期性荷載結(jié)構(gòu)的理想選擇。碳纖維(CFRP)則憑借其極高的強(qiáng)度重量比和低熱膨脹系數(shù),在精密結(jié)構(gòu)件中占據(jù)重要地位。與此同時(shí),天然纖維(如竹、麻)的引入為復(fù)合材料賦予了生物降解特性,但其耐濕性和耐候性較差的問題仍需克服。顆粒增強(qiáng)材料如二氧化硅和氧化鋁的加入,則進(jìn)一步提升了復(fù)合材料的剛度和耐磨性,而碳基材料的引入則改善了導(dǎo)電性能,為多功能結(jié)構(gòu)的開發(fā)提供了可能。

3. 大型構(gòu)件打印技術(shù)

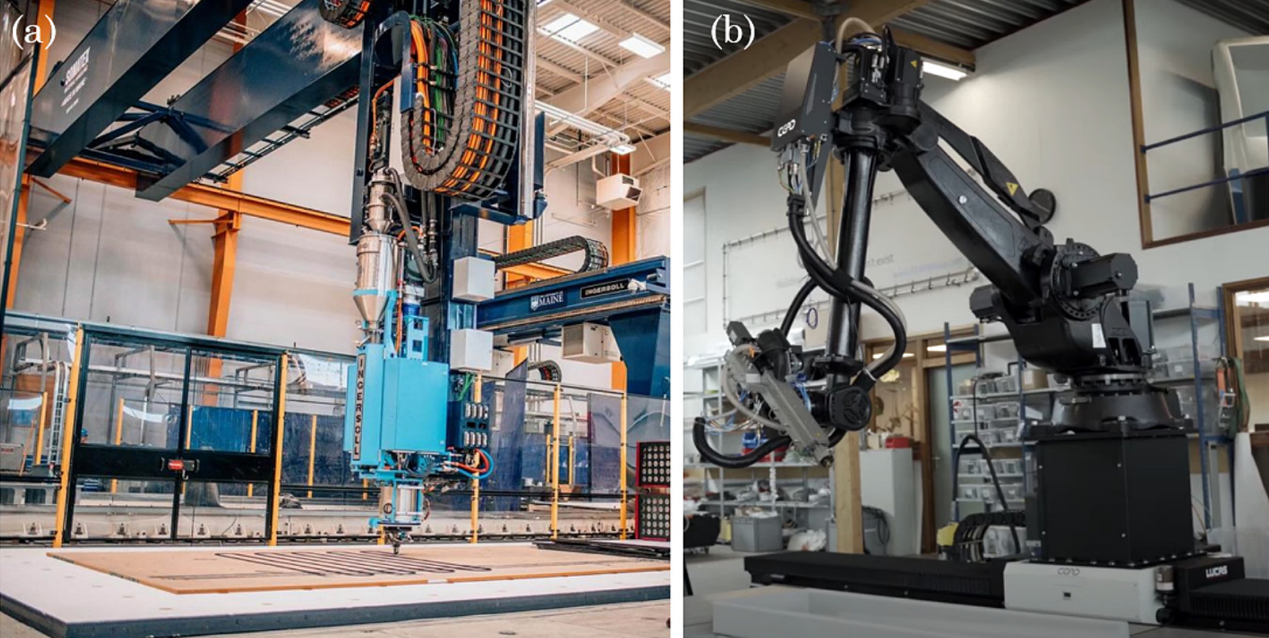

在大型構(gòu)件制造領(lǐng)域,3D打印技術(shù)展現(xiàn)出獨(dú)特優(yōu)勢(shì)。擠出式打印(E3DP)是目前土木工程應(yīng)用最廣泛的技術(shù),能夠處理混凝土、陶瓷及多種熱塑性塑料,滿足大尺度結(jié)構(gòu)的制造需求。粘合劑噴射技術(shù)則通過逐層粘合粉末材料(如石膏、水泥),有效避免了熱變形問題。而機(jī)器人化制造系統(tǒng)(RLFAM)的引入,通過多軸機(jī)械臂實(shí)現(xiàn)了復(fù)雜幾何形狀的無支撐打印,并支持連續(xù)纖維增強(qiáng),為高性能結(jié)構(gòu)的制造開辟了新途徑。

圖1 (a) 美國(guó)緬因大學(xué)先進(jìn)結(jié)構(gòu)與復(fù)合材料中心研制的全球最大聚合物3D打印機(jī),(b) CEAD公司Flexbot大型機(jī)器人3D打印與銑削系統(tǒng)

二、創(chuàng)新應(yīng)用案例

1. 橋梁工程

實(shí)際工程案例充分證明了這項(xiàng)技術(shù)的巨大潛力。在橋梁建設(shè)中,荷蘭鹿特丹的一座6.5米跨度人行橋采用玻璃纖維增強(qiáng)PET材料打印而成,不僅實(shí)現(xiàn)了50%的碳足跡降低,還展現(xiàn)出優(yōu)異的耐久性。中國(guó)流云橋項(xiàng)目則使用ASA-3012材料,僅用35天就完成了17.5米長(zhǎng)橋梁的打印工作,其耐候性能經(jīng)受住了嚴(yán)峻環(huán)境考驗(yàn)。

圖2 3D打印纖維增強(qiáng)復(fù)合材料案例:(a) 荷蘭鹿特丹人行橋,(b) 荷蘭林珀勒區(qū)人行橋,(c) 中國(guó)流云橋3D打印FRP構(gòu)件

2. 建筑結(jié)構(gòu)

在建筑領(lǐng)域,美國(guó)BioHome 3D項(xiàng)目采用100%木材纖維和生物樹脂打印,僅用48小時(shí)就完成了整體建造,且所有材料均可回收再利用。澳大利亞的Jindi模塊房項(xiàng)目則創(chuàng)新性地使用再生塑料作為核心材料,外覆水泥涂層,既解決了塑料污染問題,又滿足了建筑防火要求。洛杉磯Azure公司開發(fā)的3D打印小屋,每200平方英尺模塊僅需24小時(shí)即可完成,同時(shí)消化了15萬個(gè)廢棄塑料瓶,為城市垃圾處理提供了新思路。

圖3 3D打印纖維增強(qiáng)復(fù)合材料建筑:(a) 美國(guó)緬因大學(xué)先進(jìn)結(jié)構(gòu)與復(fù)合材料中心開發(fā)的BioHome 3D住宅,(b) 美國(guó)Azur微型住宅

3. 加固與抗震

在結(jié)構(gòu)加固領(lǐng)域,3D打印技術(shù)同樣大放異彩。碳纖維增強(qiáng)PLA筋材的應(yīng)用,使高溫?fù)p傷后的混凝土梁柱節(jié)點(diǎn)的能量耗散能力提升了40%。而通過3D打印制造的連續(xù)碳纖維/聚酰胺網(wǎng)格增強(qiáng)混凝土板,則展現(xiàn)出顯著的剪切模量提升,為建筑結(jié)構(gòu)的抗震加固提供了新方案。

三、核心挑戰(zhàn)

然而,這項(xiàng)技術(shù)仍面臨諸多挑戰(zhàn)。首先,逐層沉積的制造方式導(dǎo)致材料力學(xué)性能呈現(xiàn)各向異性,層間粘結(jié)強(qiáng)度不足直接影響整體結(jié)構(gòu)的承載能力。其次,環(huán)境耐久性問題突出,紫外線輻射和濕氣侵蝕會(huì)加速天然纖維復(fù)合材料的老化,而大多數(shù)聚合物材料的防火等級(jí)難以滿足建筑安全標(biāo)準(zhǔn)。再者,規(guī)模化生產(chǎn)仍存在瓶頸,大型打印設(shè)備需要占用大量空間,生產(chǎn)效率較低,如一座5800公斤的橋梁需要連續(xù)打印30天才能完成。此外,行業(yè)標(biāo)準(zhǔn)的缺失使得3D打印結(jié)構(gòu)的設(shè)計(jì)、認(rèn)證和質(zhì)量控制缺乏統(tǒng)一規(guī)范。最后,材料回收問題亟待解決,特別是熱固性聚合物和纖維增強(qiáng)復(fù)合材料的閉環(huán)回收技術(shù)尚未成熟。

四、未來方向

展望未來,需要在多個(gè)方面取得突破。工藝優(yōu)化是首要任務(wù),開發(fā)多軸打印與原位固結(jié)技術(shù)有望改善層間結(jié)合強(qiáng)度,而將增材制造與傳統(tǒng)減材工藝相結(jié)合則可提升成型精度。智能材料的集成將為結(jié)構(gòu)賦予新功能,如嵌入傳感器實(shí)現(xiàn)健康監(jiān)測(cè),或采用自修復(fù)聚合物延長(zhǎng)使用壽命。可持續(xù)材料的研發(fā)同樣關(guān)鍵,生物基聚合物和天然纖維復(fù)合材料的推廣應(yīng)用將顯著降低行業(yè)碳排放。針對(duì)特殊應(yīng)用場(chǎng)景,如海事工程,需要開發(fā)耐腐蝕、抗洪澇的定制化解決方案。最后,政策層面的推動(dòng)不可或缺,建立完善的性能數(shù)據(jù)庫(kù)和全生命周期評(píng)估標(biāo)準(zhǔn),將為技術(shù)推廣提供制度保障。

五、結(jié)論

綜上所述,聚合物復(fù)合材料3D打印技術(shù)通過其獨(dú)特的定制化設(shè)計(jì)能力、輕量化優(yōu)勢(shì)和快速建造特性,正在重塑土木工程領(lǐng)域。雖然目前仍存在性能一致性、環(huán)境耐久性和規(guī)模化生產(chǎn)等挑戰(zhàn),但隨著材料創(chuàng)新、工藝改進(jìn)和標(biāo)準(zhǔn)體系的完善,這項(xiàng)技術(shù)必將在未來基礎(chǔ)設(shè)施建設(shè)中發(fā)揮更加重要的作用,為實(shí)現(xiàn)可持續(xù)、高性能的建筑環(huán)境提供關(guān)鍵技術(shù)支撐。從實(shí)際案例來看,CFRP復(fù)合材料已能實(shí)現(xiàn)500MPa以上的拉伸強(qiáng)度,GFRP的抗彎強(qiáng)度可達(dá)200MPa,而再生PET材料的使用可以減少70%的原生塑料消耗,生物基PLA的生產(chǎn)過程更能降低60%的能耗。雖然機(jī)器人化打印能使復(fù)雜構(gòu)件的成本降低30%,但現(xiàn)階段材料成本仍高于傳統(tǒng)混凝土,這將是未來需要重點(diǎn)突破的方向。

相關(guān)內(nèi)容

文章評(píng)論

- 這篇文章還沒有收到評(píng)論,趕緊來?yè)屔嘲l(fā)吧~

點(diǎn)擊排行

- 106-12一文帶你了解復(fù)合材料:復(fù)合材料的種類、加工及應(yīng)用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復(fù)合材料性能優(yōu)異,前景廣闊(一)

- 511-28無人機(jī)發(fā)展現(xiàn)狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應(yīng)用與未來展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場(chǎng)廣闊 其復(fù)合材料應(yīng)用領(lǐng)域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 903-07新型散熱材料——石墨烯高導(dǎo)熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應(yīng)用篇)

文章歸檔

評(píng)論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 可持續(xù)玄武巖纖維增強(qiáng)PA 6,6復(fù)合材料:纖維長(zhǎng)度和纖維含量對(duì)機(jī)械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(shì)(一)

- 中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)年會(huì)暨四十周年紀(jì)念大會(huì)

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個(gè)產(chǎn)品亮相

- 東麗復(fù)合材料美國(guó)公司將把Torayca T1100的產(chǎn)能提高一倍

表情