纏繞成型工藝應用與未來發展(上)

纏繞工藝概述

纏繞成型工藝是將浸過樹脂膠液的連續纖維(或布帶、預浸紗)按照一定規律纏繞到芯模上,然后經固化、脫模,獲得制品。根據纖維纏繞成型時樹脂基體的物理化學狀態不同,分為干法纏繞、濕法纏繞和半干法纏繞三種。

干法纏繞是采用經過預浸膠處理的預浸紗或帶,在纏繞機上經加熱軟化至粘流態后纏繞到芯模上。由于預浸紗(或帶)是專業生產,能嚴格控制樹脂含量(精確到2%以內)和預浸紗質量。因此,干法纏繞能夠準確地控制產品質量。干法纏繞工藝的最大特點是生產效率高,纏繞速度可達100~200m/min,纏繞機清潔,勞動衛生條件好,產品質量高。其缺點是纏繞設備貴,需要增加預浸紗制造設備,故投資較大。此外,干法纏繞制品的層間剪切強度較低。

濕法纏繞是將纖維集束(紗式帶)浸膠后,在張力控制下直接纏繞到芯模上。濕法纏繞的優點為:①成本比干法纏繞低40%;②產品氣密性好,因為纏繞張力使多余的樹脂膠液將氣泡擠出,并填滿空隙;③纖維排列平行度好;④濕法纏繞時,纖維上的樹脂膠液,可減少纖維磨損;⑤生產效率高(達200m/min)。濕法纏繞的缺點為:①樹脂浪費大,操作環境差;②含膠量及成品質量不易控制;③可供濕法纏繞的樹脂品種較少。

半干法纏繞是纖維浸膠后,到纏繞至芯模的途中,增加一套烘干設備,將浸膠紗中的溶劑除去,與干法相比,省卻了預浸膠工序和設備;與濕法相比,可使制品中的氣泡含量降低。

三種纏繞方法中,以濕法纏繞應用最為普遍;干法纏繞僅用于高性能、高精度的尖端技術領域。

纏繞制品在民用領域的主要應用包括:復合材料壓力管道、儲罐、壓力容器、呼吸氣瓶及天然氣氣瓶、風機葉片、塔桿、電線桿、絕緣子、體育休閑用品、工業用傳動軸、各種輥筒等。

壓力容器、氣瓶、膜殼

1.交通領域的應用

汽車作為現代產業在科技的帶動下快速發展,隨著汽車復合材料應用水平的不斷提高,復合材料單車用量將逐漸增加,2015年我國汽車工業所需塑料、復合材料總量約為 165 萬 t。隨著成型技術和裝備的不斷發展,復合材料汽車零部件在汽車領域的應用將日益擴大。為了提高汽車輕質、高強的性能,復合材料逐漸取代傳統汽車制造應用材料,纏繞技術在汽車制造上的主要應用為傳動軸、排氣管、渦輪增壓管、車載氣瓶、吸能器、保險杠等。

(1)復合材料管道

海洋船舶領域對復合材料需求最多的是復合材料管道,纏繞成型的復合材料管道因具有耐腐蝕、耐油、耐高溫等特性被廣泛應用于海上油氣運輸、海洋平臺及船舶等領域。除此之外,還有疏浚管道、海底輸油軟管、潛艇耐壓殼體、深海探測器、潛水呼吸氣瓶、船桅桿等應用。

海上管道及管纜

海洋石油、天然氣等資源深水及超深水的一般開發模式是上部浮式裝置 + 底部水下生產系統,連接浮式裝置與水下生產系統的管纜包括生產立管、臍帶纜等,生產立管的主要作用是輸送油氣資源等介質,臍帶纜的主要作用是為水下設備提供電、液控制信號以及化學藥劑等。生產立管、臍帶纜等在位運行時主要承受風、浪、流的作用,設計時需要考慮其抗拉、抗彎、抗扭、疲勞等力學性能。

碳纖維材料因其輕質、高強、耐腐蝕、抗疲勞等性能,可以在滿足強度要求的同時,大大減輕自重。臍帶纜是水下控制系統的關鍵組成部分,截面復雜,含有多個功能單元,在上部設施和水下生產系統之間傳遞液壓、電力、控制信號、化學藥劑等。深水臍帶纜中一般含有鋼制抗拉鎧裝層 (偶數,螺旋角度相反),但是隨著水深的增加,臍帶纜中鋼制鎧裝層由于自重太大容易造成臍帶纜拉斷失效。可應用碳纖維增強桿代替鋼制鎧裝層來為臍帶纜提供拉力,在滿足強度的同時自重也極大地減小。將碳纖維復合材料應用于海洋管纜既可以滿足管纜的輕量化要求,又可以提高結構強度。但是,碳纖維管纜在海洋復雜環境下的耐久性需要長時間的工程實踐。另外,碳纖維管纜制造成本相比鋼制管纜有所提高,但從安裝、運營等全壽命周期成本來考慮的話,整體成本將會降低。

目前,水合物及礦產資源開采軟管、LNG 低溫軟管、CO2 注入軟管、油氣卸載漂浮軟管等,對剛度、耐腐及輕量化也具有很高的需求,碳纖維在這些軟管中的應用同樣具有廣闊的前景。

鹽和腐蝕性海水對水上船舶和結構特別具有破壞性。考慮到復合材料抗腐蝕和疲勞的能力,通過在特定部件中使用熱固性復合材料,如固定件和連接器,可以顯著減少維護需求。

航海工業經歷了明顯的技術進步,如今,船體的制造基于最新一代生產系統。先進復合材料的引入在船只和船舶制造中代表了一個里程碑式的創新。更堅硬的船體和甲板是船舶工業采用復合夾層結構的主要應用領域。此外,在海洋夾層結構中,芳綸、碳素和玻璃 FRP 材料通常用作包裹外層,取代金屬。聚合物泡沫材料(如聚苯乙烯和聚氯乙烯(PVC))和蜂窩結構主要用作芯材。將芳綸纖維(如凱夫拉)或碳纖維與高品質樹脂和超輕芯材(如諾邁克司)結合起來,制造出具有無與倫比機械性能和尺寸的船只。

應用案例:“短劍”高速隱形快艇擁有美國使用碳纖維合成材料一次成型制造的最大船體,整個生產過程中沒有使用一枚釘子、鉚釘,而且不用焊接,因此它的外表十分光滑,重量大大降低,同時其磁信號特征也非常小,不易觸發水雷。

20 世紀 90 年代,美國使用碳纖維對深潛器的原 始結構進行優化,實現了與之對應水下搜索系統的更 新升級,使用狀況顯示在滿足結構浮力要求的同時, 容重比明顯減小,并且下潛深度可達 6096 m 。

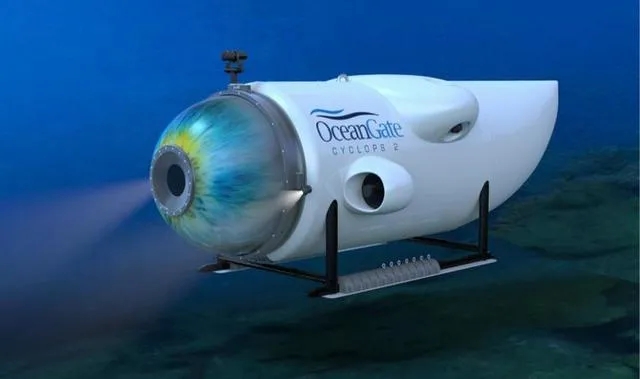

2013 年,美國 Ocean Gate 公司推出載人深潛器 Cyclops 研發計劃,計劃包含兩種型號的深潛器,包括 Cyclops I 和 Cyclops II 兩種。 其中, Cyclops I 使用碳纖維作為船體外殼,潛深 500 m ;Cyclops II 使用碳纖維和鈦合金兩種材料,實際潛深 4000 m 。

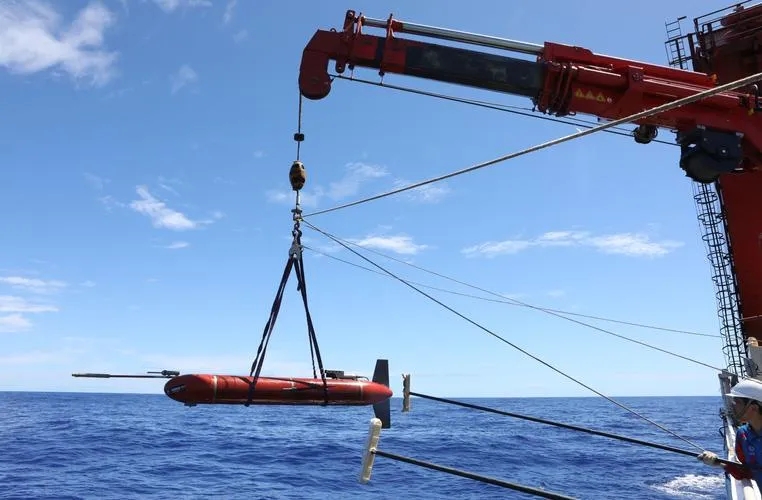

2017年 3月,由沈陽自動化研究所研制的 “海翼 7000” 水下滑翔機在馬里亞納海溝進行深海科學考察任務,滑翔機的耐壓結構諸多部件使用碳纖維,這次科學考察任務中滑翔機的最大連續工作深度為 6239 m,創造了多項世界紀錄 。2021 年西北工業大學潘光教授團隊研究了碳纖維耐壓柱體屈曲失效機理,分析了不同厚度及橢圓度的碳纖維柱體抗屈曲性能。

如混凝土或金屬柱,代表了FRP在海洋環境中最常見和有趣的應用之一。事實上,通過用預浸樹脂浸漬的纖維或織物包裹結構元素,容易且高效地實現了約束和加固。最初,FRP主要用于恢復遭受嚴重腐蝕的預壓混凝土結構。隨后,這些材料被證明也非常適合修復木質和鋼柱。

目前,玄武巖纖維具有抗拉強度高、彈性模量大、耐腐蝕性強、化學穩定性好等特點,將其摻入混凝土中有助于玄武巖混凝土具有較好的抗腐蝕性能和其他耐久性能,已被廣泛應用。

玻璃纖維是用于生產復合管道的最常見材料,用于將海岸鉆井站開采的石油或天然氣輸送到陸上工廠。在上世紀50年代初期,就開始將玻璃纖維用于制作玻璃鋼管道,距今已有70余年歷史。其中,1990年,殼牌公司成為世界上最大的玻璃鋼管使用商,1990年的數據顯示,當時殼牌使用了世界范圍內約35%的玻璃鋼管,也開創了將玻璃鋼管投入到高溫、高壓的工作環境下作業的先河。

升降管是連接海上浮動設施或鉆井平臺與水下鉆井和生產系統的管道,被認為是最關鍵的組件,暴露在惡劣和惡劣的工作環境中承受高靜態和動態載荷。連接管道的長度和柔性對于承受潛水結構與浮動站之間由海浪運動和海流引起的相對位移至關重要。目前研究者及公司都在開發復合材料的升降管。

例如,一個1500m水深的鉆井平臺,其鋼制系纜的質量就達6500t左右,而碳纖維復合材料密度是普通鋼材的1/4,若使用碳纖維復合材料取代部分鋼材將顯著減少鉆井平臺的載重負荷,一定程度上可以節省平臺的建造成本。美國在90年代就開始了實驗驗證,正常運行了3年-4年,平均檢泵周期達到1204天,從驗證結果來看,碳纖維抽油桿效果良好。

海上鉆井平臺

油氣工程領域的應用可分為陸地及海上的應用,主要為油氣運輸管道和疏浚管道。復合材料管道由于具有超強的耐腐蝕性,正在逐步取代傳統鋼制管道,并在實際工程中得到廣泛的應用。

陸地油氣管道、海洋油氣管道

在深海油田開采中,受風、浪、流的影響,開采平臺在海面上容易變得不穩定,而系泊系統的主要作用就是將開采平臺在對應位置進行固定。

傳統的系泊系統基本為鋼制結構,鋼材料在海水中易腐蝕, 平均使用壽命短,且后期維護成本較高。 此外,隨著開采深度的增加,鋼制結構重量增加明顯,如一 個 1500 m 水深的鉆井平臺,其鋼制系纜的質量可達 6500 t 左右 。

復合材料力學性能優異,耐腐蝕性好,利用復合材料代替傳統鋼制系泊,可有效減輕系纜自身重量并有效減緩海水腐蝕,延長使用壽命。當平臺工作水深超過 1600 m 時,復合材料系纜總成本較鋼制系纜低。

飛機復合材料構件的自動化成型工藝主要包括纖維絲纏繞、纖維帶纏繞和纖維絲鋪放三種類型。由于纏繞制品的高強度、耐高溫、耐腐蝕等性能,目前纏繞制品在航空領域可用于雷達罩、發動機機匣、燃料儲箱、飛機副油箱和過濾器等零部件的成型,還可應用于小型飛機與直升機機身、機翼、槳葉、起落架等結構的成型。現代大型噴氣客機上眾多的高壓氣瓶都是采用復合材料纏繞成型工藝制造的。

在航天領域,纏繞成型技術主要應用于神舟飛船承力構件、衛星結構、返回艙、空間系統、復合材料壓力容器、固體火箭發動機殼體等方面的制造。在國防軍工領域,纏繞成型技術主要應用于大型導彈復合材料發射筒、魚雷發射管、姿控系統、槍架、火箭發射筒、軌道炮身管等。

先進復合材料的纏繞、鋪放成型是固體火箭發動機殼體,大飛機機身、機翼,風電葉片等核心部件的關鍵制造技術,對我國重大項目的實施和航空航天事業的發展有著舉足輕重的作用。多年來,我國復合材料纏繞、鋪放成型制造技術一直面臨“卡脖子”難題,2022年4月2日,由星火機床集團公司聯合武漢理工大學研發的國家重點項目,多軸聯動復合材料數控纏繞設備正式交付委托方。由此,長期依賴國外的復合材料纏繞設備“卡脖子”難題得以徹底解決,星火機床集團公司也全面實現了關鍵核心技術自主可控的重大突破。

復合材料作為一種先進材料,具有非常廣闊的發展空間。先進復合材料具有質量輕、比強度高、耐高溫和耐腐蝕等一系列優點,被廣泛應用到航空航天、國防裝備及能源開發等領域,并推動了相關工業領域的快速發展。復合材料的廣泛應用,在很大程度上取決于復合材料的成型工藝。其中,纏繞和鋪放技術是近年來發展快、有效的技術。

纏繞技術是指在控制張力和預定線型的條件下,將預浸膠纖維或布帶連續地纏繞在相應于制品內腔尺寸的芯模或內襯上,然后在室溫或加熱條件下使之固化成一定形狀制品的方法。

帶纏繞成型技術隨著計算機技術、信息技術、控制技術的發展,在功能方面不斷擴大。從國外來看,美國已將帶纏繞成型工藝應用于型號研制:MD-2 固體火箭發動機噴管部件中的 13 個零件,“侏儒”導彈的發動機噴管都是通過纏繞成型;歐洲、日本也在航天器、武器研制等領域廣泛地應用帶纏繞成型工藝:歐洲“阿里安”火箭的助推器噴管,法國 M51 導彈的殼體,日本 M-3S2、H-I、H-H 火箭的助推器噴管都在使用纏繞成型的復合材料。

纏繞成型中的 M51 導彈殼體

在國內,我國自60年代就開始研制復合材料纏繞設備及其成型工藝。如北京玻璃鋼研究設計院、航天一院703所、航天四院 43 所、哈工大以及華中科技大學等單位先后研制出不同的復合材料纏繞成型設備。西工大通過自主研發的多功能布帶數控纏繞機,工作效率高,纏繞出的制品達到型號工藝要求,成為能夠滿足高性能發動機噴管以及宇航飛行器絕熱、耐燒蝕部件研制的關鍵配套設備。但是,上述纏繞成型設備基本上都是針對型面規則的回轉體零件研制開發的,對于諸如大飛機的機翼、機身、風電葉片等大型非規則復雜結構件無法實現纏繞成型。

上一篇:機器人纖維纏繞裝備的研究進展

下一篇:纏繞成型工藝應用與未來發展(下)

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍