三維編織復合材料發展趨勢

我國三維編織復合材料研究起步較晚,與歐美等發達國家相比,國內三維編織復合材料在理論研究、試驗研究、結構參數、檢測技術等方面較為滯后,因此目前我國三維編織復合材料商業應用仍較少。

三維編織復合材料是工程界熱門研究方向之一,在國內,從事研究和生產三維編織復合材料的機構和企業有中國紡織科學研究院有限公司、北京柏瑞鼎科技有限公司、天津工業大學復合材料研究院、云路復合材料(上海)有限公司等。

碳/碳復合材料是以碳纖維為增強相的碳基復合材料,是目前極少數可以在2000℃以上保持較高力學性能的材料,它具有低比重、高比強、高比模、低熱膨脹系數、耐熱沖擊以及耐燒蝕等優異性能,被廣泛應用于航空、航天、光伏等領域。

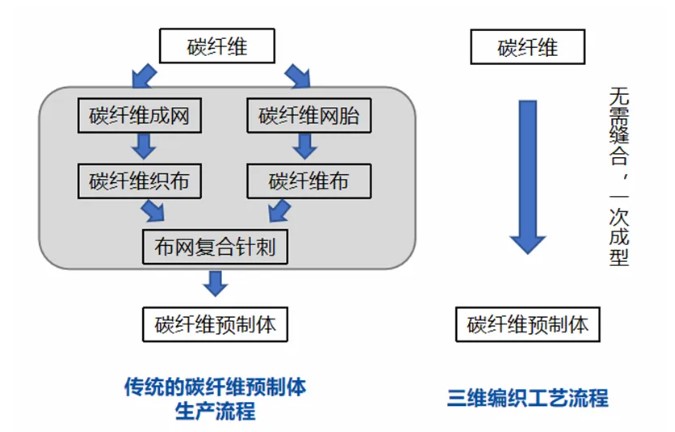

碳纖維預制體是碳/碳復合材料的骨架,其成型工藝是碳/碳復合材料最重要的基礎技術之一,決定著碳/碳復合材料的性能。現在主流的碳/碳復材預制體成型工藝是針刺技術,制件屬于2.5D織物。隨著行業的發展,碳/碳復合材料需要更先進的預制體(3D織物),而突破傳統復材工藝固有缺陷的三維編織技術,在國外已應用多年。鑒于三維編織尚未在國內碳/碳復材行業得到普及和商用,下文將淺論它在該行業的發展潛力。

飛機著陸時速度很快,需要依靠反推裝置和剎車裝置吸收由此產生的巨大能量,使機身靜止下來。剎車盤在摩擦過程中,把動能轉化為熱能,其工作溫度最高可達1600℃。這使得剎車盤成為飛機剎車系統的關鍵部件、碳/碳復合材料最主要的應用領域。目前,世界上有60余種型號的飛機使用碳/碳復材飛機剎車盤,其用量約占碳/碳復材年消耗量的60%。

因為成本低、工藝適應性好及力學性能優異等特點,針刺技術被大量用于制作碳/碳復材飛機剎車盤的預制體,并占有主導的產業地位。然而隨著行業要求的提高,針刺預制體因其缺陷而越來越跟不上市場需求。

碳纖維模量較高,抱合力較差,在針刺過程中容易損傷,所以很多針刺預制體采用預氧化纖維(即由碳纖維原絲在張力作用下于空氣中加熱預氧化后得到的中間產品)。可是,采用預氧化纖維的預制體完成后,首先需要進行碳化工藝,將預氧化纖維轉變為碳纖維,然后進行致密化工藝。在此過程中,纖維很容易收縮,可能導致嚴重分層和變形,特別是結構復雜、不易加工的制品。研究表明,通常質量損失約50%,體積收縮約15%。因此,傳統工藝過于復雜,也很難在編織的同時最大程度保留碳纖維的性能。

相比之下,三維編織復合材料克服了傳統工藝的缺點,即受力后容易分層的問題。三維編織復合材料是利用三維編織機首先將碳纖維等高性能纖維織造成三維整體織物,再和基體(包括樹脂、碳、碳化硅、金屬等)復合,從而制成復合材料制件。與層合復合材料相比,三維編織復合材料具有完全整體、不分層的結構以及良好的綜合力學性能,適合制造結構制件和高功能制件。

在我國,飛機剎車盤的預制體品種單一,仍以針刺預制體為主,缺乏對于新型的三維編織和各種異形編織預制體的研產;在成型異形件方面,國外所做的旋轉體預制體最大外徑達到2600mm,遠大于國內的1200mm;國外自動化程度高,制品性能穩定,而國內至今大多采用手工鋪層針刺,效率低。所以,研發三維編織技術和三維編織復合材料對我國發展新材料具有重要意義。

傳統的石墨熱場系統產品成本高、供貨周期長、依賴進口,阻礙了光伏行業降成本、擴規模的發展進程。

2005-2015年,國內光伏行業開始嘗試新材料、新工藝。在該階段,碳/碳復合材料為光伏行業實現單晶硅拉制爐增大投料量、提高拉速、降低能耗等工藝提供了新型熱場設計與材料保障,推動了光伏行業的降本增效、技術進步。

2016年之后,隨著下游晶硅制造行業向大尺寸、高拉速和高品質方向的發展,碳/碳復合材料的高安全性、高純度和可設計等方面的技術優勢越來越明顯,逐漸成為市場需求主導,其產品在高溫熱場系統應用中,也開始向大尺寸的方向發展。

在國家“碳達峰、碳中和”戰略目標的指引下,用于單晶硅生產的碳/碳復合材料坩堝和配套導流筒、保溫筒等熱場產品需求量呈爆發式增長,尤其是大尺寸坩堝市場前景廣闊。

然而,這些產品的碳纖維預制體仍然主要采用傳統的針刺技術制成。另一方面,大直徑、形狀復雜部件的結構功能一體化設計與高性能、低成本的碳/碳復合材料產品制造整體技術具有較高的技術門檻。

三維編織技術的發展解決了這些行業痛點,它可以實現碳纖維復合材料的大尺寸、高精度編織,而且克服了針刺預制體的缺陷,在改進層間強度、損傷容限和熱應力失配等方面發揮作用。

例如,傳統工藝生產的坩堝預制體整體密度為0.3-0.4 g/cm3,三維編織預制體整體密度為0.7-0.8 g/cm3,隨著坩堝預制體整體密度的提高,預制體在后續碳化處理過程中質量損失與體積收縮現象將得到大幅度的改善,碳化后的坩堝產品使用壽命將延長20%左右。三維編織工藝采用智能連續一體化成型生產,使產品具有更高的整體性和一致性,生產效率較傳統工藝提升20%至30%,尤其在生產大尺寸坩堝預制體時,生產效率優勢更為明顯。

目前,三維編織技術適用于各種大尺寸異形結構件的織造,采用編織-拉擠-纏繞一體化自動化成型工藝,可以一次性整體編織成型。同時,三維編織技術減少了工藝環節和生產周期,極大降低了碳纖維預制體的生產成本,將成為低成本碳/碳復合材料很重要的一個發展領域。

當前,碳/碳復合材料是國家重點扶持的行業之一,要求積極開發新型超大規格、特殊結構材料的一體化制備工藝,推進高性能復合材料生產制備低成本化、產品品種多樣化和裝備設計自主化。另一方面,根據《當前優先發展的高技術產業化重點領域指南》《產業結構調整指導目錄(2011年本)》《民用航空工業中長期發展規劃(2013-2020年)》等政策,飛機剎車系統屬于國家優先發展的高技術產業化重點領域,碳纖維復合材料是重點發展的關鍵材料。

下一篇:未來碳纖維成本如何變化?

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍