超高溫陶瓷復合材料

超高溫陶瓷復合材料是以 Zr、Hf 和 Ta 等過渡金屬的碳化物或硼化物等陶瓷相為基體, 顆粒和纖維等為增韌相的一類復合材料, 通常可以在 2000 ℃以上的氧化環境中保持長時間非燒蝕, 是最具潛力的超高溫熱防護材料。為實現超高溫陶瓷復合材料的致密化, 其制備方法經歷了從最初的高溫高壓燒結, 發展到現階段通過氣、液、固多相協同制備的過程。同時,為滿足超高溫陶瓷復合材料作為熱結構材料的使役需求, 研究者們從最初采用的顆粒增韌到現階段的連續纖維增韌, 通過引入多種類的增韌相, 不斷提高超高溫陶瓷復合材料的韌性。

1 制備方法

壓力燒結是將超高溫陶瓷粉體與顆粒和纖維等增韌相填充至模具內, 通過壓力等條件實現陶瓷燒結的方法統稱, 其中包括熱壓燒結(Hot pressing, HP)、放電等離子燒結(Spark plasma sintering, SPS)、 反應熱壓燒結(Reactive hot pressing, RHP)等。以傳統的 HP 為例, 在熱壓過程中顆粒之間的接觸點擠壓 力較高, 加速了材料的流動和致密化過程。

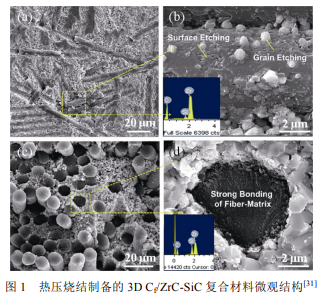

HP、SPS、RHP 和 PLS 是超高溫陶瓷復合材料 致密化的傳統方法。其中, HP 均勻性好, 可制備大尺寸結構件, 但燒結溫度較高、時間較長, 易損傷z向纖維束和破壞三維結構, 對纖維原絲也會造成結構損傷, 引發陶瓷晶粒長大并產生顆粒鑲嵌纖維等問題(圖 1), 不適用于三維纖維骨架增韌的超高溫陶瓷復合材料, 適用于顆粒、石墨軟相和短切纖維增韌的超高溫陶瓷復合材料。SPS 的燒結溫度低、 制備時間短且可以有效避免晶粒生長, 但對燒結設備要求較高, 受設備限制無法制備大尺寸構件, 而且對陶瓷組分的導電性也有一定要求。RHP的原材 料成本低、燒結溫度低, 通過控制反應物的化學組成及反應條件, 能夠按需調控材料組分和結構, 并 且原位生成物具有良好的化學兼容性, 但組分含量受限于反應方程式而較難任意調整。PLS 成本低、可以實現復雜結構的近凈成型, 由于在燒結過程中不施加壓力, 燒結溫度普遍較高, 存在晶粒長大問題, 且難以實現完全致密化。

泥漿浸漬(Slurry infiltration, SI)指將超高溫陶瓷粉末與水性或有機溶液混合形成懸濁液, 并通過無壓或加壓浸漬的方式將超高溫陶瓷粉末引入纖維預制體內的方法。它是將超高溫陶瓷粉末引入結構簡單的 2D 纖維預制體中的常用方法, 然而對于 2.5D 或 3D 纖維預制體, 受縱橫交錯的纖維阻礙, 超高溫陶瓷泥漿很難均勻滲透進纖維預制體內部, 通常需采用正壓滲透或真空輔助滲透的方式來解決這一問題。

前驅體浸漬裂解 (Precursor infiltration and pyrolysis, PIP)指將低黏度的前驅體溶液浸滲到纖維 織物或多孔復合材料中, 然后通過加熱實現聚合物的交聯和固化, 最后在高溫下裂解將聚合物轉化為 陶瓷的方法。在熱解過程中前驅體一般會有 20%~80%的質量損失, 同時從有機前驅體到無機陶 瓷產物轉化的過程中也伴隨著顯著的密度變化, 無機化與陶瓷化過程中材料體積收縮并會產生孔隙。為實現致密化, PIP 過程一般需循環多次。

反應熔滲(Reactive melt infiltration, RMI)指將 熔融金屬或合金滲透到含有 C 或 B 的多孔預制體中, 在高溫下發生反應, 原位生成碳化物或硼化物陶瓷并實現致密化的方法。在RMI過程中, 易發生纖維/相間腐蝕問題, 殘留的金屬相會高溫熔化侵蝕基體, 降低復合材料的力學性能和抗燒蝕性能, 可通過在纖維表面制備涂層來緩解相間腐蝕問題。德國航天中心通過毛細管力使熔融金屬滲入多孔預制體, 并在滲入過程中發生反應生成陶瓷。

化學氣相滲透/沉積(Chemical vapor infiltration/ deposition, CVI/CVD)是一種通過氣態反應物的解 離和/或化學反應實現固相穩定沉積的制備方法。在 超高溫陶瓷復合材料的制備中, 需將反應氣體引入 多孔纖維預制體以獲得纖維增強復合材料的陶瓷基 體。通過引入各種反應氣體, CVI/CVD 可廣泛應用 于制備 C、SiC 和其他超高溫陶瓷基體或涂層, 如 HfC、ZrC 和 ZrB2 。與其他制造方法相比, CVI/ CVD 制備溫度相對較低(900~1400 ℃)且壓力較低, 可避免纖維的熱損傷。然而, CVI/CVD 工藝時間 較長、對設備要求嚴格且成本較高。基于 CVI/ CVD 的工藝特性, 其常作為 RMI 工藝的初始步驟, 即提供反應原料為反應做準備, 或作為 PIP 工藝的 最后一步, 即實現表層致密化。

連續纖維增韌超高溫陶瓷復合材料的致密化是 長久以來的難題, Hu開創性地提出了“固-液” 組合工藝的制備方法。“固”指通過振動輔助注漿的 方式將固相的超高溫陶瓷粉體顆粒直接引入連續纖 維增強體中(圖 3(a, e)), 并在碳纖維預制體內高效 均勻引入高含量(體積分數可達 30%以上)超高溫陶 瓷固態粉體。由于不受纖維預制體尺寸和形狀的限 制, 制備的坯體致密度可達 65%以上, 陶瓷組分與 含量可按需調控。“液”即“超高壓浸漬-低溫無壓燒 結”, 指在大于 200 MPa 的壓力條件下浸漬液態陶 瓷前驅體, 并在低溫下(1300 ℃)進行無壓燒結。相比于傳統方法 1900 ℃以上、高壓的燒結 條件, “固-液”組合工藝將條件優化至 1300 ℃、無壓, 有效抑制了碳纖維增韌相的損傷。

陶瓷基復合材料在高技術領域、航空航天、國防以及國民經濟各部門具有廣闊的應用前景,是先進材料領域的研究前沿之一,也是我國高新技術計劃的一項重點研究領域。陶瓷基復合材料在有機材料基和金屬材料基復合材料不能滿足性能要求的工況下可以得到廣泛應用,成為理想的高溫結構材料,主要用作機械加工材料、耐磨材料、高溫發動機燃燒室及連接桿、航天器保護材料、高溫熱交換器材料、高溫耐腐蝕材料、輕型裝甲材料、分離或過濾器材料、承載/透波/隔熱材料等。復相陶瓷是未來發動機熱端結構的首選材料,可替代金屬及其合金。世界主要發達國家都在積極開展陶瓷基復合材料的研究,并不斷拓寬其應用領域。

碳纖維和碳化硅((Cf/SiC)復合材料是其中的一個重要材料體系,大量文獻資料表明,Cf/SiC復合材料具有耐高溫和高抗熱震性能、高耐磨性和高硬度、耐化學腐蝕特性、高導熱、低熱膨脹系數(1 X 10-6~ 4 X 10-6 K-1)等優異的性能。

另一個重要體系為碳顆粒和碳化硅(Cp/SiC)復合材料,它具有良好的機械加工、熱穩定、耐化學腐蝕、高導熱、低熱膨脹系數等性能,主要應用于機械密封材料、耐火材料及玻璃熔煉用夾具、模具材料等。SiC纖維增強SiC體系具有高的比強度和比剛度、良好的高溫力學性能和抗氧化性能以及優異的抗輻照性能和耐腐蝕性能,在航空航天和核聚變領域都有著廣泛的應用前景。

而C/C復合材料體系具有高強高模、比重輕、熱膨脹系數小、抗腐蝕、抗熱沖擊、耐摩擦性能好、化學穩定性好等一系列優異性能廣泛用于固體火箭發動機噴管、航天飛機結構部件、飛機及賽車的剎車裝置、熱元件和機械緊固件、熱交換器、航空發動機的熱端部件、高功率電子裝置的散熱裝置和撐桿等方面,另一方面重要的應用則集中在生物醫用材料,作為人體骨修復和骨替代物。

SNECMA、GE、EADS、MT Aerospace(MT)等制造商是目前制備2D C/SiC和SiC/SiC陶瓷基復合材料的主要成熟生產商。各制造商采用的原料、制備工藝均有所不同,因此材料性能差異較大。

20 世紀80 年代初,法國SNECMA 公司率先開展陶瓷基復合材料在航空發動機噴管部位的應用研究,先后研制出了Cerasepr A300和Sepcarbinoxr A262 碳化硅基復合材料。隨后美國、日本等也不斷加大該領域的支持,特別是近幾年美國在F414發動機上開展了SiCf/SiC 復合材料渦輪轉子的驗證工作,這代表陶瓷基復合材料應用范圍已經拓展到了發動機的轉動件,使用陶瓷基復合材料已成為新一代發動機的典型標志。

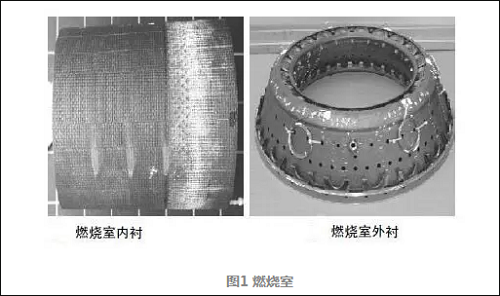

SiC/SiC復合材料因其低密度、高強度、耐沖擊、抗氧化等優點而被用作高性能發動機的熱端部件材料。20世紀90年代法國Snecma公司研發了CERASEP系列的SiC/SiC復合材料,并將該材料成功應用在了M-88型發動機的噴管調節片上,標志著SiC/SiC復合材料在航空方面的應用已經開始。目前,Snecma公司對CERASEP系列進行了升級并制備了燃燒室襯套等發動機組件。

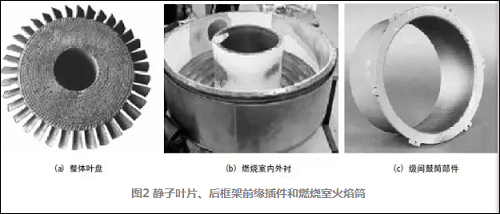

2005年結束的IHPTET計劃中,GE、Allison、Foster-Miller等公司開發并驗證了大量陶瓷基復合材料渦輪發動機高溫部件,如靜子葉片、后框架前緣插件和燃燒室火焰筒等。其中,靜子葉片在UEET計劃的支持下進行了臺架試車,結果表明, SiC/SiC復合材料葉片比高溫合金葉片明顯更具優勢。最近的NGLT計劃則將SiC/SiC復合材料作為空間飛行器的發動機高熱部件材料而開展研究。復合材料在航天方面除了高熱部件外還可作為衛星天線、反射鏡的支撐結構等。

美國Hyper-Therm HTC公司在NASA的支持下制備了主動冷卻的液體火箭發動機復合材料整體推力室。法國SEP公司用SiC/SiC復合材料制成的SCD-SEP火箭試驗發動機已經通過點火試車。

C/SiC 陶瓷基復合材料作為一種新型的剎車材料,與傳統的金屬和半金屬剎車材料相比,具有密度低、摩擦系數穩定、磨損量小、制動比大和使用壽命長等突出優點;與C/C復合材料相比,C/SiC復合材料具有克服C/C摩擦材料缺點的潛力,具有密度低、強度高、耐高溫、熱物理性能好等特點,尤其是摩擦系數高且穩定,對環境的影響不敏感等。美國的Aircraft Braking S ystems Corporation、Goodrich、Honewell 和OAI 4大公司對C/SiC 剎車材料進行了研究。韓國DACC公司已經為F16戰斗機研究開發出C/SiC 剎車盤。國內對C/SiC 剎車材料的研究報道也較多。總之,C/SiC陶瓷復合材料顯著提高了使用溫度和減少剎車系統的體積,大大提高了剎車的安全性,所以其作為新一代剎車材料具有廣闊的應用前景。近日,北汽首款電動超跑ARCFOX-7正式在北京車展亮相,而這款車的剎車盤就使用了碳陶瓷剎車盤。

在高的工作溫度、強氣流的沖刷腐蝕和高應力的振動載荷等惡劣環境下,C/SiC 被認為是較為理想的航空航天用熱結構材料之一。此外,C/SiC 復合材料在戰略導彈和多用途導彈的噴管,以及航天飛機熱防護系統及固體火箭發動機導流管等領域具有廣闊的應用前景。

航空航天技術的需求對于陶瓷基復合材料的發展起著決定性作用。歐洲動力協會(SEP)、法國Bordeaux 大學、德國的Karslure 大學、美國橡樹嶺國家實驗室早在20 世紀70 年代便率先開展了C/SiC 復合材料的研究工作。用C/SiC 復合材料制作的噴嘴已用于幻影2000 戰斗機的M55 發動機和狂風戰斗機的M88 航空發動機上,法國“海爾梅斯”號航天飛機的鼻錐帽等也采用了這種材料。國內對C/SiC 復合材料的研究起步較晚,近年來,在西北工業大學、國防科技大學和航空工業總公司43所等單位的共同努力下,C/SiC 的制備技術和性能等方面都取得了長足進步,與世界先進水平的差距在逐步縮小,并有多種航空航天用C/SiC構件通過了地面試車考核。

航天飛行器再入大氣過程中,由于強烈的氣動加熱,飛行器的頭錐和機翼前緣的溫度高達1650℃,熱防護系統是航天飛行器的4 大關鍵技術之一。第一代熱防護系統的設計是采用放熱-結構分開的思想,即冷卻結構外部加放熱系統。C/SiC 復合材料的發展,使飛行器的承載結構和放熱一體化。尤其是哥倫比亞號熱防護系統失效造成的機毀人亡事件后,使C/SiC陶瓷基復合材料更受關注。在熱結構材料的構件中包括航天飛機和導彈的鼻錐、導翼、機翼和蓋板等。

衛星反射鏡材料的性能要求是密度低、比剛度大、熱膨脹系數CTE低、高導熱性以及適當的強度和硬度、可設計性等。玻璃反射鏡和金屬反射鏡加工成大型輕型反射鏡都有一定的局限性。因此,國內外都正在研究C/SiC復合材料反射鏡,該復合材料密度較低,剛度高,在低溫下熱膨脹系數小及導熱性能良好,熱性能和力學性能都比較理想,而且可以得到極好的表面拋光,是一種十分理想的衛星反射鏡基座材料。C/SiC復合材料作為反射鏡材料的研究在國外已經進行了20 多年,技術比較成熟,如美國、俄羅斯、德國、加拿大等利用碳纖維增強碳化硅復合材料(Cf /SiC)制備出高性能反射鏡。

上一篇:一文了解氮化硼

相關內容

文章評論

- 這篇文章還沒有收到評論,趕緊來搶沙發吧~

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍

表情