深圳eVTOL首飛對航空復合材料產業的影響(下)

03. 頭部企業多致力于矢量推力構型

相對充足的資金支持提高了企業的研發效率以及產品質量,下圖總結了以上企業的部分eVTOL產品。自2017年后, 新機型的產品被相繼推出,由下圖可見,融資額前三的企業最新推出的產品皆為矢量推力構型。矢量推力構型作為設計較復雜,技術門檻較高的產品,使產品在巡航速度和巡航里程的表現中獲得較大的比較優勢(參考下表數據)。

eVTOL企業主要產品一覽

04.國內龍頭企業

復合材料在無人機應用上的優勢

目前很多的無人機外殼一般采用的是工程塑料,這類材料在抗沖擊強度和抗腐蝕性能方面有一定的缺點,正逐漸被重量輕、比剛度大、強度高并可以一體制作各種外形結構的碳纖維復合材料所替代,以此來提升無人機的承載能力并延長續航能力。此外,碳纖維作為一種電化學活性較低的非金屬材料,在耐腐蝕和抗老化方面表現極為出色,可以有效延長無人機的使用壽命。由此可見,加快發展高性能、低成本的先進復合材料及其制造工藝將成為無人機行業的重要發展趨勢。在無人機制造上采用先進復合材料的優勢主要體現在以下幾個方面:

無人機往往具有翼身一體化程度較高的飛翼整體氣動外形,因此在結構上需要采用大面積整體式機身成型技術。經過仿真和模擬計算,碳纖維復合材料不僅可以大面積成型,還可以通過壓制、在高壓釜外固化等工藝整體成型,并可以引入汽車生產線生產工藝,可以提高效率,大大降低制造成本,非常適合無人機機身結構的大規模制造。

與傳統金屬材料相比,復合材料具有比強度和比剛度高、熱膨脹系數小、抗疲勞和抗振動能力強等特點。以諾恩復合材料為某無人機廠商定制的碳纖維無人機零部件為例,根據廠商反饋,與傳統無人機材料相比,采用碳纖維材料的無人機整體重量減輕約25%-30%。

與其他復合材料相比,在滿足無人機機體相同強度和剛度的前提下,碳纖維復合材料高比強度和高比剛度的特點,可以大大降低無人機機體質量和無人機載荷成本,對無人機結構輕量化、小型化和高性能化,保證無人機有更長的飛行距離和時間具有重要意義。

復合材料的輕質、高比強度和比模量是無人機復合材料結構設計中常用的材料。主要是通過有機結合增強材料(碳纖維、玻璃纖維等)的良好力學性能。)和基礎材料(樹脂)的附著力。

碳纖維復合材料還具有優異的耐腐蝕性和耐熱性,能夠承受自然界中水和各種介質的腐蝕以及熱膨脹的影響,能夠滿足無人機在各種環境條件下長儲存壽命的特殊要求,降低使用和維護的生命周期成本。

復合材料本身是可設計的,可以根據飛機的強度和剛度要求進行優化,而不改變結構重量。在設計制造技術上,滿足了大部分翼身一體化結構無人機大面積整體成型的要求。

碳纖維復合材料還可以植入芯片和合金導體中,形成一個高科技的結構整體,可以在惡劣環境下長時間使用而不破壞植入設備的性能,并能可靠地執行特殊任務。

CFRP輕質高強耐用,其具有可減輕重量、提高耐用性、提高強度和降低熱收縮率的特點。與鋼相比,CFRP具有成本效益和彈性,與鋁相比重量輕,與鈦相比具有剛性(例如,CFRP的應用提供了比鋁合金材料減輕至少30.0%的重量的優勢),滿足世界各地的原始設備制造商對輕型且具有成本效益的無人系統組件的需求,這些因素正在推動 CFRP 領域的增長。 由于復合材料顯著的優勢,對于無人機用復合材料布局已經火熱。根據 Emergen Research 的最新評估,由于對無人系統的投資增加,無人復合材料市場正在出現高需求,到 2027 年,全球無人復合材料市場預計價值 32.223 億美元。

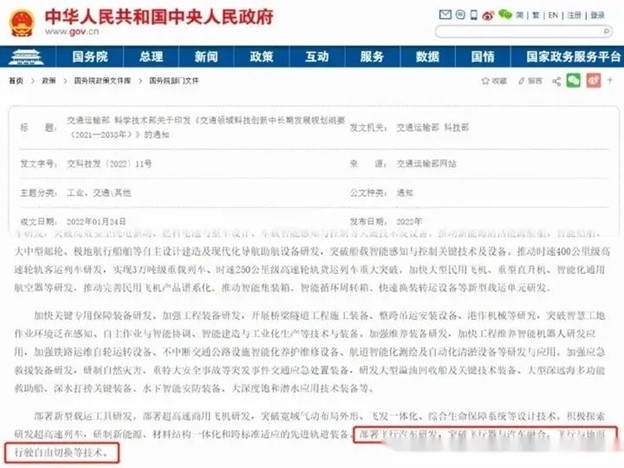

“發展低空經濟”在2021年出臺的《國家綜合立體交通網規劃綱要》中被首次提出。而交通部、科技部在3月印發的《交通領域科技創新中長期發展規劃綱要(2021-2035年)》中也明確提出“要部署飛行汽車研發,突破飛行器與汽車融合、飛行與地面行駛自由切換等技術”。

飛行汽車的供應鏈,既不是傳統航空工業,也并非汽車工業,必將需要從無到有建立一個新的產業。既保持著傳統車企核心能力的優勢,又站在風口,開辟革命性創新,電動能源、新型材料、自動駕駛、低空出行、工業互聯等業務,已然成為吉利轉型的重要助推器,也是吉利在重大變局中保持核心競爭力、強勢破局的堅實基礎。

在可預期的未來,隨著高性能的能源動力系統、輕質高效的結構與材料、飛行汽車可靠安全飛行與行駛等共性關鍵技術與相關監管法律法規的不斷發展完善,人類的出行方式將會更加的豐富多彩。

此文由中國復合材料工業協會搜集整理編譯,部分數據來源于網絡資料。文章不用于商業目的,僅供行業人士交流,引用請注明出處。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍