適合大型高性能復合材料的兩種RTM工藝

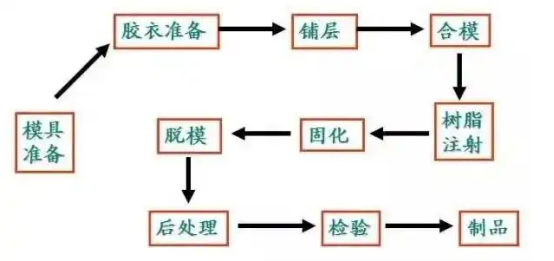

樹脂轉移模塑成型(Resin transfer molding, RTM)工藝是一種典型的纖維增強體樹脂基復合材料液體模塑成型工藝,其工藝過程主要為:

RTM工藝流程

樹脂傳遞壓力是RTM工藝中應該控制的主要參數。此壓力用來克服注入模腔和浸透增強材料時所遇到的阻力。樹脂完成傳遞的時間與系統壓力和溫度有關,時間短可提高生產效率。但如果樹脂流量太大,膠液來不及滲透增強材料,并可以由于系統壓力增加而導致意外。因此,一般要求在傳遞過程中進入模具的樹脂液面上升速度不大于25mm/min。通過觀察排出口來監控樹脂傳遞過程。通常以為,模具上所有的觀察口均有膠液溢出并不再排出氣泡,且實際加入的樹脂量與預計加入的樹脂量基本一致時,傳遞過程即已完成。因而排出口設置應周密考慮。

樹脂選擇

樹脂系統的選擇是RTM工藝的關鍵。要將樹脂出至模腔內并且使樹脂迅速浸潤纖維其粘度為0.025-0.03Pa?s為最佳。聚酯樹脂粘度較低,常溫下冷注射即可完成。但是,由于產品的性能要求不同,不同類型的樹脂會被選擇,它們的粘度不盡相同,所以管路和注射頭大小均要設計成合適特殊成份的流動性要求。適合RTM工藝的樹脂有聚酯樹脂、環氧樹脂、酚醛樹脂、聚酰亞胺樹脂等。

增強材料選擇

RTM工藝中增強材料可選用玻璃纖維、石墨纖維、碳纖維、碳化硅和芳綸纖維等。品種可根據設計需要選擇短切纖維、單向織物、多軸織物、編織、針織、芯材等材料或預成型坯。

從產品性能的角度來看,該工藝生產的制件具有較高的纖維體積分數,且能夠根據具體的制件形狀來進行纖維局部增強設計,有利于提高產品性能 。從生產成本的角度來看,復合材料構件成本的 70% 來源于制造成本,所以如何降低制造成本是復合材料發展中亟待解決的重要問題,相較于傳統制造樹脂基復合材料的熱壓罐技術,RTM 工藝不需要價格昂貴的罐體,極大地降低了制造成本,且RTM工藝本身制造的零件不受罐體尺寸的限制,制件尺寸范圍較為靈活,能夠制造大型、高性能復合材料構件。總的來看,RTM工藝在復合材料制造領域已經得到了廣泛的應用和快速的發展 ,勢必成為復合材料制造的主導工藝。

近年來,航空航天制造業中復合材料產品從非承力部件、小型制件逐步向主承力部件及大型一體化制件發展,對大型、高性能復合材料制造需求迫切,因此發展了例如真空輔助樹脂轉移模塑(Vacu-um assisted-resin transfer molding,VA-RTM)和輕質樹脂轉移模塑成型(Light-resin transfer molding, L-RTM)等工藝技術。

真空輔助樹脂轉移模塑工藝 VA-RTM 工藝

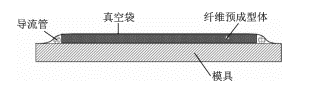

真空輔助樹脂轉移模塑工藝 VA-RTM 工藝是由傳統 RTM 工藝衍生而來的一種工藝技術。該工藝過程主要是利用真空泵等設備將纖維預成型體所在的模具內部抽真空,使樹脂在真空負壓的作用下注射進入模具,實現對纖維預成型體的浸潤過程,并最終在模具內部固化成型,得到所需形狀及纖維體積分數的復合材料制件,其工藝裝置結構如圖所示。

相比于傳統的RTM工藝,VA-RTM工藝技術 對模具內部采用了抽真空,能夠降低模具內部的注射壓力,同時大大減少了模具及纖維預成型體的變形,從而降低了工藝對設備及模具的性能要求,也使 RTM 工藝能夠使用更加輕質的模具,有利于降低生產成本,因此該技術更加適用于制造大型復合材料制件,例如泡沫夾心復合材料板是航空航天領域常用的大型部件之一。

總的來看,VA-RTM 工藝十分適用于制備大型、高性能的航空航天復合材料構件,但該工藝過程在國內仍為半機械化生產,產品制造效率較低, 且工藝參數設計大多依靠經驗,尚未實現智能設計,產品質量無法得到精確控制。與此同時,有許多研究指出該工藝過程中容易在樹脂流動方向產生壓力梯度,特別是采用真空袋時樹脂流動前 沿會出現一定的壓力松弛,從而影響樹脂浸潤,使制件內部產生氣泡并降低產品力學性能,同時壓力分布不均會造成制件厚度分布不均勻,影響最終制件的外觀質量,這也是該技術目前尚要解決的技術難題。

輕質樹脂轉移模塑工藝L-RTM 工藝

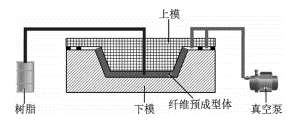

輕質樹脂轉移模塑工藝 L-RTM工藝是在傳統VA-RTM工藝技術基礎上發展而來的一種新型技術。如圖所示,該工藝技術主要的特點就是下模采用金屬等剛性模具, 上模采用半剛性的輕質模具,模具內部設計為雙重密封結構,外部通過真空來固定上模,內部采用真空來導入樹脂。由于該工藝的上模采用了半剛性模具,且模具內部為真空狀態,因此大大降低了模具內部的壓力及模具本身的制造成本,使此項技術能夠制造大型復合材料制件相比于傳統VA-RTM工藝,該工藝獲得的制件厚度更加均勻且上下表面質量優越,同時上模采 用半剛性材料能夠進行重復利用 ,避免了VA-RTM工藝過程中真空袋的浪費,因此該技術十分適用于制造表面質量要求較高的航空航天復合材料制件。

然而在實際生產過程中,該工藝仍存在一定的技術難點:

(1)由于上模采用的是半剛性材料,若材料的剛性不夠極易導致在抽真空固定模具過程中產生坍塌,從而使制件厚度不均勻并影響制件的表面質量,同時模具的剛性也影響著模具本身的壽命,如何選擇合適的半剛性材料作為L-RTM的模具是該工藝應用的技術難點之一。

(2)由于L-RTM工藝技術模具內部采用了抽真空,因此模具的密封性對工藝過程能否順利進行起到了至關重要的影響,若密封性不足會造成制件內部樹脂浸潤不充分,從而影響制件性能。故模具密封技術是該工藝應用的技術難點之一。

(3)L-RTM 工藝所用的樹脂應在充模過程中 保持較低的黏度從而降低注射壓力,提高模具的使用壽命,如何開發合適的樹脂基體是該工藝應用的技術難點之一。

(4)L-RTM 工藝過程中通常需要在模具上設計流道來促進樹脂均勻流動,若流道設計不合理,會使制件出現干斑、富脂等缺陷,嚴重影響制件的最終質量,特別是對于形狀復雜的三維制件,如何合理設計模具流道也是該工藝應用的技術難點之一。

相關內容

文章評論

- 這篇文章還沒有收到評論,趕緊來搶沙發吧~

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍

表情