熱塑性復合材料原位成型工藝及關鍵技術

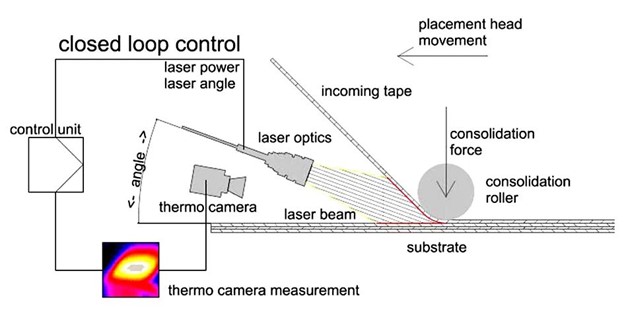

高性能熱塑性樹脂基復合材料以其突出的綜合性能得到廣泛關注,已經應用于航空航天、石油化工、生物制藥、交通運輸等領域。與傳統熱固性樹脂基復合材料相比,高性能熱塑性樹脂基復合材料具有以下優勢:可以實現熔融焊接,焊接點的力學性能高;優良的損傷容限,惡劣環境的適應性強;成型過程可逆,發現缺陷可以在線修復;吸濕性低,降低設計余量;室溫下無限期貯存,無需冷藏設備,降低貯存成本;優良的耐溫性能,如聚醚醚酮樹脂(PEEK)長期耐熱溫度為250 ℃;可回收利用,是綠色環保材料。熱塑性樹脂基復合材料成型除了可以采用傳統的成型方法外,還可以采用先進的原位成型法。圖1是原位成型過程原理圖:熱塑性預浸帶經過導向系統,到達鋪放頭,熱源將預浸帶中的熱塑性樹脂加熱熔融,壓力輥對其加壓鋪放,冷卻定型。整個過程通過控制單元實現閉環控制,控制單元能夠實現熱源熱量和角度的調節,采用熱成像儀對切點溫度進行實時反饋。原位成型方法的特點決定了其具有熱壓罐等傳統成型方法無法比擬的優點:首先,原位成型法解決了超大、超厚制件尺寸受熱壓罐尺寸限制的問題;其次,原位成型法是一種在線成型方式,無后處理過程,縮短產品流轉過程,生產周期短、效率高、成本低。

原位成型技術制備的熱塑性復合材料性能只能達到傳統熱壓罐成型技術的80%。分析認為,消除20%差距的關鍵在于:突破原位成型的兩項關鍵技術,即:鋪放級預浸料制備技術和加熱鋪放頭的設計制造技術,從材料和工藝兩方面消除或降低影響熱塑性復合材料性能的不利因素。本文主要介紹國內外原位成型工藝及其兩項關鍵技術的研究進展,根據原位成型工藝應用于航天領域的典型型號,提出原位成型工藝兩項關鍵技術的指標,并對原位成型工藝未來的發展進行展望。

1 國外發展情況

1.1 美國

美國,以Automated Dynamics 公司為代表,從20世紀90年代開始就與麥道公司合作,將原位成型技術應用于超大型潛艇殼體的制 備 。90年代中期,Automated Dynamics 公司與蘭利研究中心合作設計燃氣輔助型鋪放裝置 ,經過近30年的發展,Automated Dynamics 公司采用原位成型技術生產的熱塑性復合材料產品,年產量超過5 t,產品類型涵蓋基礎設施、建筑、航空、航天、軍事、能源等領域。在鋪方頭方面,Automated Dynamics 公司與蘭利研究中心合作開發了燃氣輔助型鋪放 頭 [圖2(a)],包括階段式加壓冷卻和一次性加壓冷卻等不同類型。接著,聯合開發了激光輔助型鋪放頭[圖2(b)],總體來講,其研發思路是將鋪放頭與龍門式鋪放機結合,進行超大尺寸結構件的生產。

(a) 燃氣輔助鋪放頭

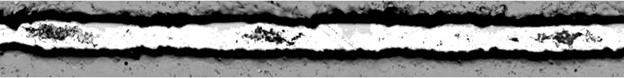

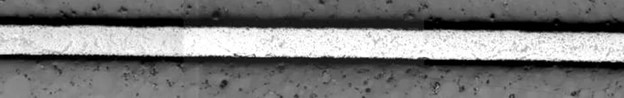

(b) 激光輔助鋪放頭 圖2 美國不同熱源種類輔助的鋪放頭 在鋪放級預浸料方面,以Cytec公司為代表(現已隸屬于索爾維集團),Cytec公司生產的APC-2預浸料是迄今為止唯一被驗證的航空航天級熱塑性預浸 料 。雖然采用熱壓罐成型制備的APC-2復合材料性能優異,但是標準級別的APC-2預浸帶并不適合于原位成型工藝。從圖3(a)APC-2預浸帶的橫截面微觀形貌可以看出:APC-2預浸帶孔隙率較大,纖維樹脂分布不均,表面樹脂層厚度不均。為了適應原位成型工藝的要求,Cytec公司曾小批量生產過實驗級別的APC-2預浸帶,從其橫截面微觀形貌看[圖3(b)],實驗級APC-2預浸帶質量顯著提高,孔隙率減小,纖維樹脂分布均勻,表面有一層均勻厚度的富樹脂層。但是實驗級APC-2生產效率低,并沒有實現商品化。

(a) 標準級

(b) 實驗級 圖3 CYTEC公司生產的APC-2預浸帶橫斷面的微觀形貌 1.2 歐洲

歐洲是熱塑性復合材料研發的溫床,主要得益于熱塑性復合材料研究中心在該領域的推動。該中心成立于2009年,整合了全歐洲范圍內優勢熱塑性復合材料的科研機 構 。其一級合作伙伴中有荷蘭的Twente大學負責熱塑性復合材料的基礎理論研究,Victrex和TenCate公司提供優質的熱塑性樹脂和預浸料,Fokker和Boeing公司提出產品需求,二級合作伙伴中的Coriolis公司提供鋪放設備,形成了完整的熱塑性復合材料產業鏈。基于以上背景,熱塑性復合材料及原位成型技術在歐洲的航天領域實現了跨越式發展。Astrium Space Transportation(AST)公司,是歐盟火箭發射器的主要承包商,在2010年公布了其未來十年的發展規劃,以滿足未來發射器的需求。這份規劃中,制定了一些雄心勃勃的目標,包括:(1)到2020年實現非熱壓罐技術成熟度達到TRL6,具體通過兩條技術路線實現,一是電子束固化技術,二是熱塑性復合材料的原位成型技術;(2)到2020年具有制備超大型復合材料的能力,具體來講就是能夠制備Φ4 m×15 m的復合材料發射器。圖4是AST公司熱塑性復合材料激光原位成型項目的技術路線。

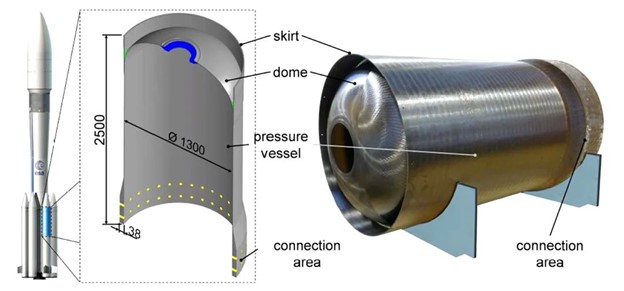

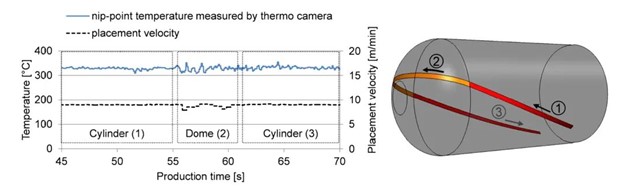

圖4 Astrium Space Transportation 公司激光原位成型項目的技術路線 根據發射器的不同部位,分別采用纖維鋪放技術和先進纖維纏繞技術。纖維鋪放技術應用于發射器的上面級和連接裙,先進纖維纏繞技術應用于發射器的一、二、三級殼體。首先,AST公司進行先進纖維纏繞技術研究,2014年制備了Φ304 mm的熱塑性復合材料殼體樣機,爆破壓強23 MPa,技術成熟度達到3級。2015年制備了Φ800 mm的熱塑性復合材料殼體樣機,爆破壓強23.9 MPa,標志著先進纖維纏繞技術的技術成熟度達到5級。同年,采用纖維鋪放技術成功制備了發射器的上面級和Φ800 mm的熱塑性復合材料裙,標志著熱塑性纖維鋪放技術的技術成熟度達到5級。截至2015年,AST公司已經將熱塑性復合材料原位成型工藝的技術成熟度提高到5級,已經具備制造大型發射器的技術能 力 。歐洲的另外一個航天強國——德國,幾乎與Astrium公司同時也開展了熱塑性復合材料原位成型工藝在殼體成型方面的研究。德國的慕尼黑工業大學,MT宇航公司、Augsburg大學聯合研制了熱塑性復合材料發動機殼體、裙和連接 區[15] 。德國的研究機構甚至走的更遠,他們研制的發動機殼體Φ1 300 mm×2 500 mm,是阿利安6固體火箭助推火箭的二級發動機原理樣機(圖5)。該原理樣機的成型方法也是激光輔助纖維鋪放和纏繞工藝。材料采用了碳纖維增強的聚苯硫醚(PPS)預浸帶。平均鋪放速度是8 m/min,筒段部分的纏繞層數是32層,裙部鋪放層數是52層,連接區鋪放層數是312層。圖6是纏繞過程中溫度和鋪放速度的變化曲線。溫度數據顯示,纏繞過程中的溫度變化很小甚至在纏繞封頭這種復雜型面時,溫度的變化仍然能控制在20 ℃以內。鋪放速度的變化范圍 < 20%。

圖5 阿利安6運載火箭捆綁火箭2級發動機殼體的原理樣機

圖6 阿利安6原理樣機的工藝參數 總結歐洲原位成型工藝關鍵技術的發展情況:鋪放頭方面,歐洲國家多采用激光為熱源,將激光輔助的鋪放頭與機械臂相結合,能夠實現8軸運動;鋪放級預浸帶方面,以荷蘭TenCate公司為代表,涌現出Suprem、Bond Laminate等眾多熱塑性預浸料生廠商,極大地推動了熱塑性復合材料及其原位成型技術在歐洲的發展。從預浸帶橫斷面的微觀形貌可以看出:TenCate公司生產的AS4/PEEK熱塑性預浸帶[圖7(a)],樹脂纖維分布均勻、孔隙率小、預浸帶厚度精度高、表面富樹脂層厚度均勻、能夠適應纏繞、鋪放等不同產品工藝的要求。另外,與TenCate公司生產的熱塑性預浸帶相比,Suprem公司生產的IM7/PEEK預浸帶[圖7(b)],在樹脂分布均勻性、孔隙率、表面富樹脂層厚度等質量控制方面表現稍差,勢必影響熱塑性復合材料構件的力學性能。

(a) AS4/PEEK預浸帶,TenCate

(b) IM7/PEEK預浸帶,Suprem 圖7 碳纖維增強聚醚醚酮預浸帶橫斷面的微觀形貌 2 國內發展情況

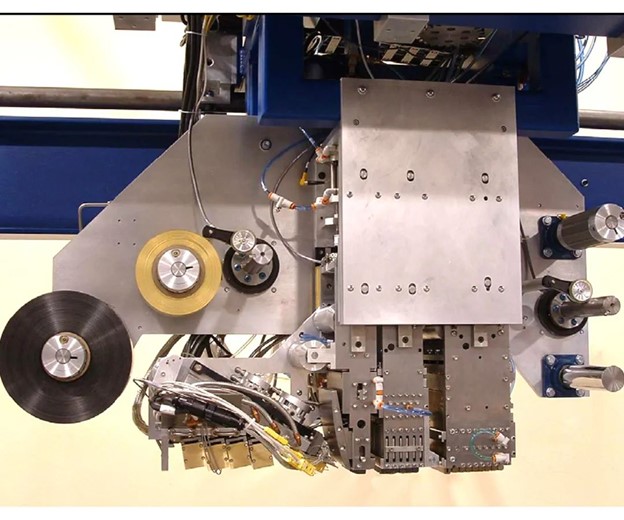

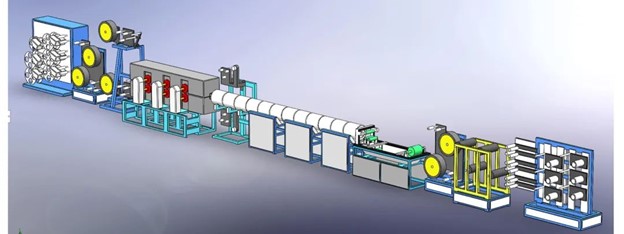

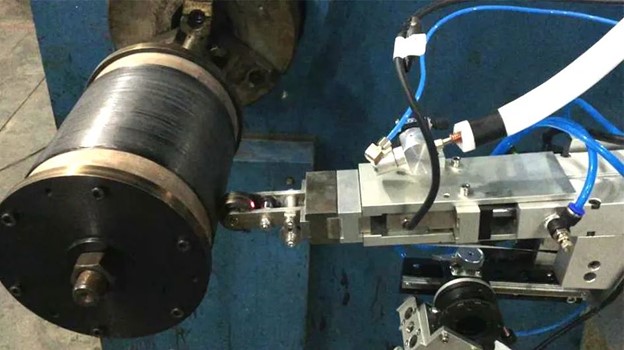

國內在原位成型技術方面起步較晚,20世紀90年代,北京航空材料研究院從熱塑性預浸 帶 和火焰輔助的自動鋪放技術 入手,對原位成型技術開展了一些有意義的研究工作。近年來,一些科研機構 采用燃氣輔助型鋪放頭在線成型了玻璃纖維增強的聚丙烯復合材料,并研究了鋪放速度、張力、加工溫度及鋪放壓力等工藝參數對復合材料構件性能的影響。但是,由于缺乏項目牽引和基礎原材料支持,加之歐美國家對先進熱塑性預浸料及原位成型相關設備的封鎖,進一步造成先進熱塑性復合材料原位成型技術在國內發展緩慢。近年來,隨著深空探測任務對超大尺寸復合材料推進系統的需求,先進超細熱塑性樹脂原材料的國產化和商品化,以及大功率激光發射器研發技術的進步,熱塑性樹脂基復合材料原位成型技術迎來快速發展的機遇。 自2012年,西安航天復合材料研究所開展先進熱塑性復合材料激光原位成型技術研究,建成國內首條懸浮分散熔融熱壓預浸膠帶成型生產線(圖8)。已研制出T700碳纖維增強聚醚醚酮預浸帶,并成功交付衛星產品使用。自主研發的六維激光原位纏繞成型設備(圖9),已成功制備出熱塑性復合材料NOL筒。

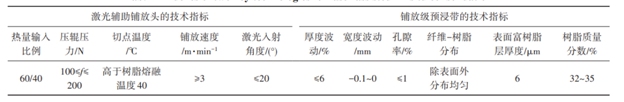

圖8 懸浮分散熔融熱壓預浸膠帶成型生產線 筆者通過前期開展研究,提出了激光原位成型工藝兩項關鍵技術的指標,見表1。 激光鋪放頭方面,熱量的輸入比例為60/40,即熱量的60%輸入到入料預浸帶的下表面,熱量的40%輸入到已鋪放基體的上表面;壓輥壓力在100~200 N內,壓輥壓力過小,影響層間粘接強度,壓力過大,預浸帶變形風險增大;入料預浸帶與已鋪放基體的切點溫度高于熱塑性樹脂熔融溫度40 ℃;鋪放速度應>3 m/min,否則無法保證復合材料構件的生產效率;激光的入射角度<20°,即激光與模具(或已鋪放基體)的夾角<20 °。由于壓輥的存在,入料預浸帶與已鋪放基體之間存在一處陰影區域,激光無法抵達該陰影區域,造成入料預浸帶與已鋪放基體之間分布不均勻。該陰影區域的范圍與激光的入射角度有關,激光的入射角度越小,陰影面積越小。

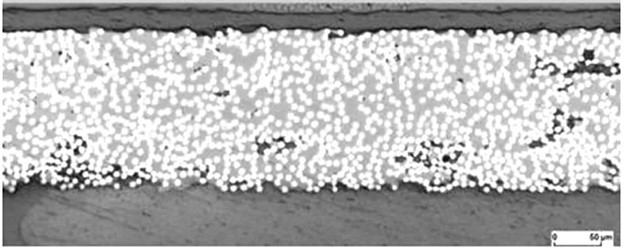

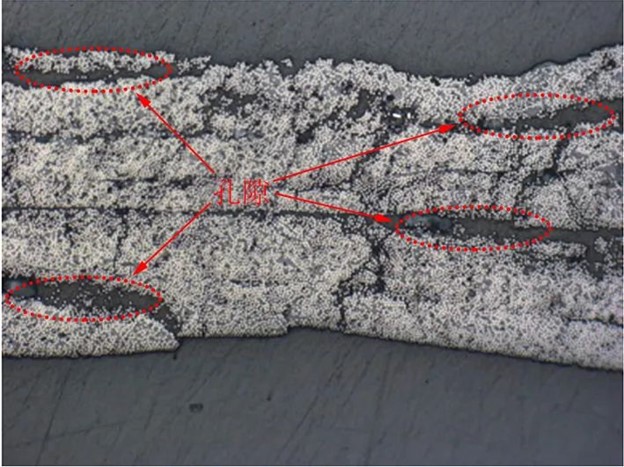

圖9 激光原位成型法制備CF/PEEK NOL筒 鋪放級預浸帶方面,預浸帶包括兩端在內的厚度波動<6%;預浸帶寬度波動范圍在-0.1~0 mm;預浸帶的孔隙率≤1%。以上三項指標的控制與最終復合材料構件孔隙率的控制有關。預浸帶厚度的變化使得加壓輥施力不均,從而造成最終復合材料構件中層間存在孔隙,預浸帶寬度變化也會造成層間孔隙的形成,而預浸帶中的孔隙(圖10)最終以復合材料構件中的層間孔隙即分層缺陷形式存在。

圖10 T700/PEEK預浸帶橫截面的微觀形貌 在原位成型過程中,層間孔隙很難完全消除,這是受原位成型特點的限制。主要包括兩個原因:首先,是成型時間短造成的,填充層間孔隙需要孔隙側面高黏度纖維/樹脂混合物的宏觀流動,而預浸帶在原位成型過程中受熱受壓的時間為50~100 ms,高黏度纖維/樹脂混合物的宏觀流動很難在這么短時間內完成;其次,是原位成型工藝特有的結構,即加壓輥,限制了孔隙的排除。在熱壓罐工藝中,制品被密封在真空袋中,真空袋底部的分壓器促進了制品中樹脂的達西流動,利于排出制品中的孔隙。但是,這種孔隙排出機制并不適用于原位成型工藝,因為加壓輥直接處于加熱區域的上方,阻礙了孔隙的排出。 此外,預浸帶中樹脂和纖維的分布情況也是衡量預浸帶質量的重要技術指標。理想的鋪放級預浸帶,其內部樹脂和纖維分布均勻,表面有一層厚度均勻的富樹脂層。如果樹脂和纖維分布不均,樹脂富集區會降低層間和層內剪切力的傳遞,而纖維富集區無法有效承載面內載荷,最終造成熱塑性復合材料構件力學性能下降。鋪放級預浸帶表面一層薄而均勻的富樹脂層,有利于高速鋪放條件下實現層間良好的粘接,根據研究結果,認為理想的富樹脂層厚度為6 μm,尺寸與碳纖維單絲直徑相當。

3 結語

熱塑性樹脂基復合材料原位成型是一種非熱壓罐成型工藝,適合制備超大、超厚復合材料構件,而且與纖維自動鋪放技術相結合,智能化程度高,生產效率高,在航空航天、石油化工等領域具有廣闊的應用前景。鋪放級預浸料制備技術和加熱鋪放頭的設計制造技術是突破熱塑性樹脂基復合材料原位成型工藝的關鍵。作為一項新型的成型技術,熱塑性樹脂基復合材料原位成型工藝還有以下研究工作需要進行。 (1)鋪放工藝研究。在原位成型過程中,涉及到加熱、冷卻、緊密接觸、熔融、鋪放壓力及殘余應力等方面的問題,這些問題的處理和解決又涉及一系列的相關學科,如傳熱學、結晶動力學、熱力學、布朗運動及擴散現象、牛頓流體力學。通過對上述學科涉及的相關鋪放工藝開展研究,為鋪放工藝參數的設定提供理論依據。 (2)建立預浸料的質量評價體系。原位成型工藝的特性決定了預浸料的質量對最終復合材料構件的質量起主導性作用,有必要建立系統的預浸料質量評價體系。 (3)建立鋪放工藝模型。鋪放工藝模型主要涉及加熱和冷卻兩個過程。在加熱過程中,從熱量傳遞方向考慮,可建立一維、二維或三維的熱傳遞模型,研究不同時刻、溫度在纖維束中不同位置的分布情況以及時間、溫度、位置三者之間的關系。在冷卻過程中,主要考慮結晶動力學模型的建立,纖維增強材料的加入,勢必改變熱塑性樹脂的結晶行為,從而影響復合材料的性能。將建立模型與實驗結果相結合來研究原位成型工藝,可以在較短時間內預測產品的最終性能,得到較為合理的工藝參數,指導實際生產。 (4)研發在線監測系統。由于熱塑性樹脂加熱熔融過程是可逆的,因此,通過在線監測系統監測到原位成型過程中發現層間分層等缺陷,可以采用再熔融固結的方法消除缺陷。研發在線監測系統的難點在于:如何將在線檢測系統集成到鋪放頭中,實現對每一層鋪放預浸料的固結質量監測。

來源:復材應用技術

此文由中國復合材料工業協會搜集整理編譯,文章不用于商業目的,僅供行業人士交流,引用請注明出處。

下一篇:復合材料成型用常見脫模劑

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍