碳纖維增強復合材料(CFRP)在軍工領域的應用之火箭、導彈

碳纖維復合材料(CFRP)作為先進復合材料的代表,它的發展不僅推動航天技術的飛速發展,在導彈和火箭的應用中也有著不可替代的作用。碳纖維復合材料的應用水平與規模甚至已經關系到導彈與火箭新型號的研發和整體性能的提升。

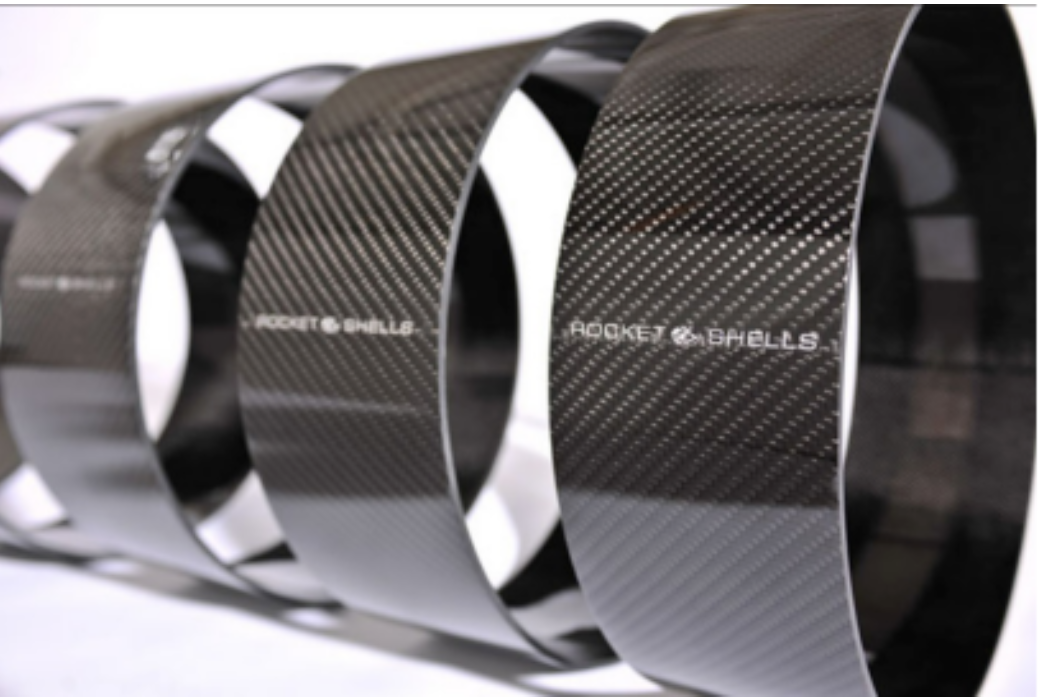

許多航天工業組織正在追求火箭結構的輕量化,在這種氛圍下碳纖維復合材料則成為輕量化首選。目前火箭飛行維持器的主要結構如翅片筒、鼻錐、機身等均可通過采用碳纖維復合材料 (CFRP),可以有效降低重量。

航天飛行器的重量每減少1公斤,可使運載火箭減輕500公斤,因此,碳纖維復合材料成為目前航天飛行器結構應用范圍最廣、技術成熟度最高的材料。對于運載火箭和導彈而言,碳纖維復合材料不但可以實現結構輕量化,而且也是功能化的關鍵原材料。

目前航天器結構用碳纖維主要為PAN基碳纖維,而且以高強中模(T系列)、高強高模(MJ系列)為主,如火箭、導彈發動機大多采用高強中模碳纖維,導彈支架、支座或托架等結構采用了高強高模碳纖維。

在運載火箭領域,碳纖維復合材料可用于制造固體發動機殼體結構、箭體整流罩、儀器艙、級間段、發動機噴管喉襯、衛星支架、低溫貯箱等部件。碳纖維復合材料在運載火箭應用的典型代表為發動機殼體。當發動機運轉工作時,殼體除了承受來自內外部的壓力外,會要面臨軸壓、彎曲、扭轉及橫剪等外部載荷,因此發動機殼體所用的碳纖維大多為強度5.5GPa以上、模量290GPa左右的高強中模碳纖維,如日本東麗T800、T1000和美國赫氏IM7等。

Neutron號火箭

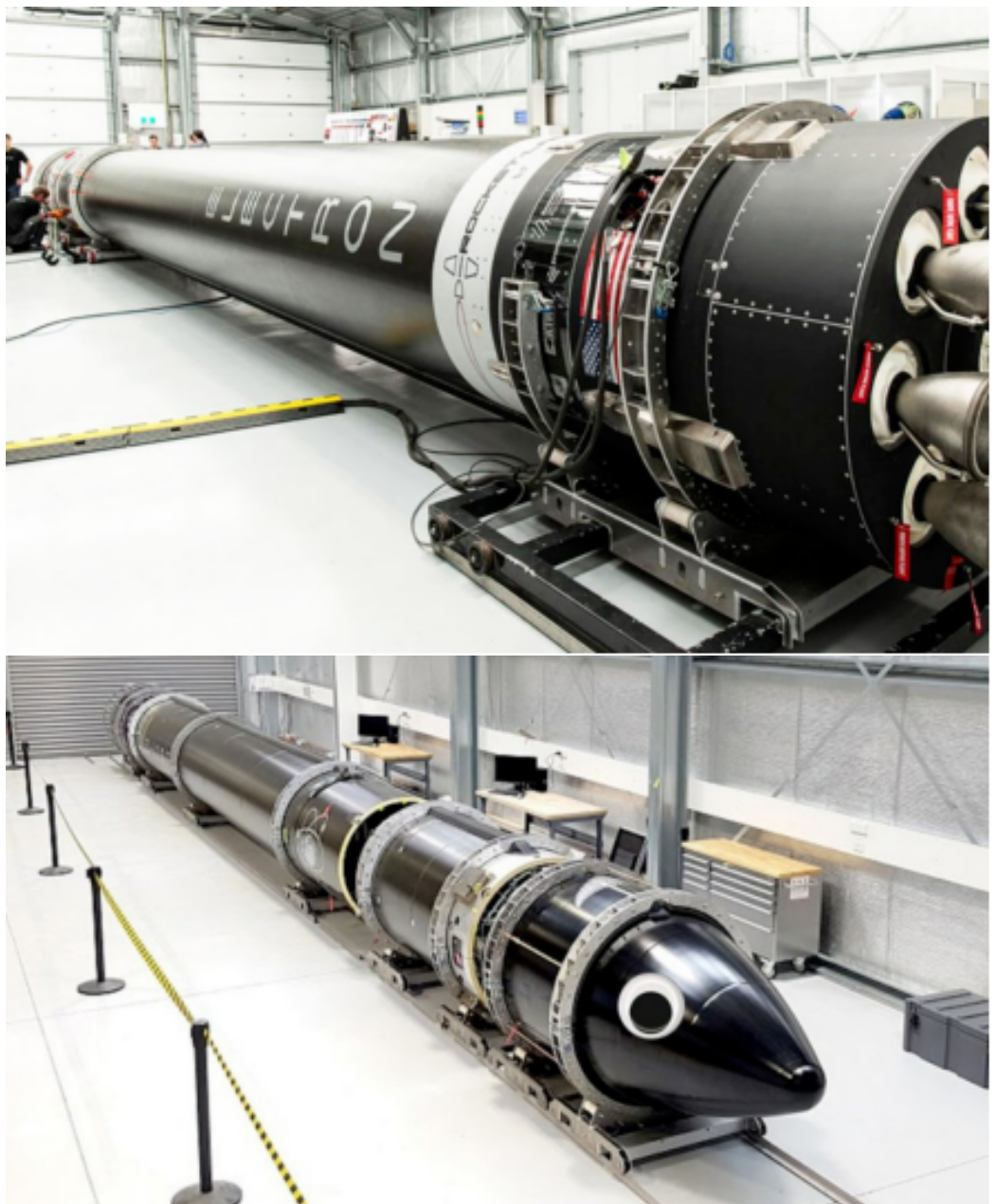

采用碳纖維復合材料結構,“中子”(Neutron)號火箭將成為全球第一個碳纖維復合材料大型運載火箭。

憑借先前開發小型運載火箭“電子”(Electron)的成功經驗,美國領先的發射和空間系統公司“火箭實驗室”(Rocket Lab USA)開發了一款名為“中子”(Neutron)的大型運載火箭,其載荷能力達8噸,可用于載人航天、大型衛星星座發射和深空探測等任務。該火箭在設計、材料和可重復利用方面取得了突破性成果。

圖1 美國Neutron號碳纖維復合材料運載火箭

Electron號火箭

與SpaceX的獵鷹9號(Falcon 9)或藍色起源(Blue Origin)的新牧羊犬(New Shepherd)等巨型火箭相比,Electron號像是一個嬰兒火箭,因為其最大有效載荷僅為225千克,而獵鷹9的最大有效載荷為22800千克。但Electron與這些大型火箭不同之處在于,它專門設計用于將稱為立方體衛星的微小衛星送入太空。對于發射輕型有效載荷的需求來水,它的發射價格也相對便宜,每次發射550萬美元,而將SpaceX獵鷹9號火箭送入軌道通常需要6000萬美元。

圖2 Electron號運載火箭組裝車間

據統計,導彈固體火箭發動機第三級結構質量每減少1kg,可增加有效射程 16km,因此自20世紀80年代以來,多種戰術導彈的固體發動機殼體等結構開始使用復合材料,如美國新一代空面巡航導彈 ACMI58-JASSM為了大幅度地降低成本、減輕彈體重量,不僅彈翼、尾翼、進氣道采用復合材料,整個彈身全部艙段都采用了碳纖維復合材料,全彈減重了30%,成本降低50%。

Aerojet Rocketdyne電機碳纖維繞線機于2020年初開始在阿拉巴馬州的漢斯維爾生產大型固體火箭發動機殼體。

結構殼體采用碳纖維纏繞方式成型,最大生產直徑為72英寸、長度為22英尺的機殼,其大小足以支持戰略導彈計劃,旨在制造用于各種導彈,導彈防御系統和高超音速系統的機殼,它同時支持的生產包括終端高空區域防御和標準導彈攔截器。

圖3 碳纖維復合材料外殼纏繞設備

圖4 火箭發動機碳纖維復合材料外殼

碳纖維復合材料在火箭上的應用已經相對成熟,隨著碳纖維復材的更新迭代,后續出現的連續碳纖維增強熱塑性復合材料相繼問世。制造火箭的多個部件可能還會迎來新的變化,碳纖維航空航天應用也就得到更多的成效,我們拭目以待。

圖5 碳纖維復合材料火箭外殼

Rae Paoletta,Adorable Carbon Fiber Rocket ls Finally Ready To Launch,2017 強化プラスチック協會. “成形法”. 基礎からわかるFRP. 東京, コロナ社, 2016, p38-85.

上一篇:下一代導電芳綸纖維

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍