復合材料在航空領域的演變發展

復合材料廣泛應用于飛機工業,使工程師克服了單獨使用材料時遇到的障礙。組成材料在復合材料中保持其特性,不溶解或以其他方式完全融合在一起。這些材料一起創造了一種改善結構性能的“混合”材料。

輕質、耐高溫復合材料的開發將使下一代高性能、經濟的飛機設計成為現實。使用這種材料將減少燃料消耗,提高效率,降低飛機的直接運營成本。

復合材料可以形成各種形狀,如果需要,纖維可以緊緊纏繞以增加強度。復合材料的一個有用的特性是它們可以分層,每層中的纖維都朝著不同的方向運動。這使得工程師可以設計具有獨特性能的結構。例如,一個結構可以被設計成在一個方向彎曲,而不是在另一個方向彎曲。

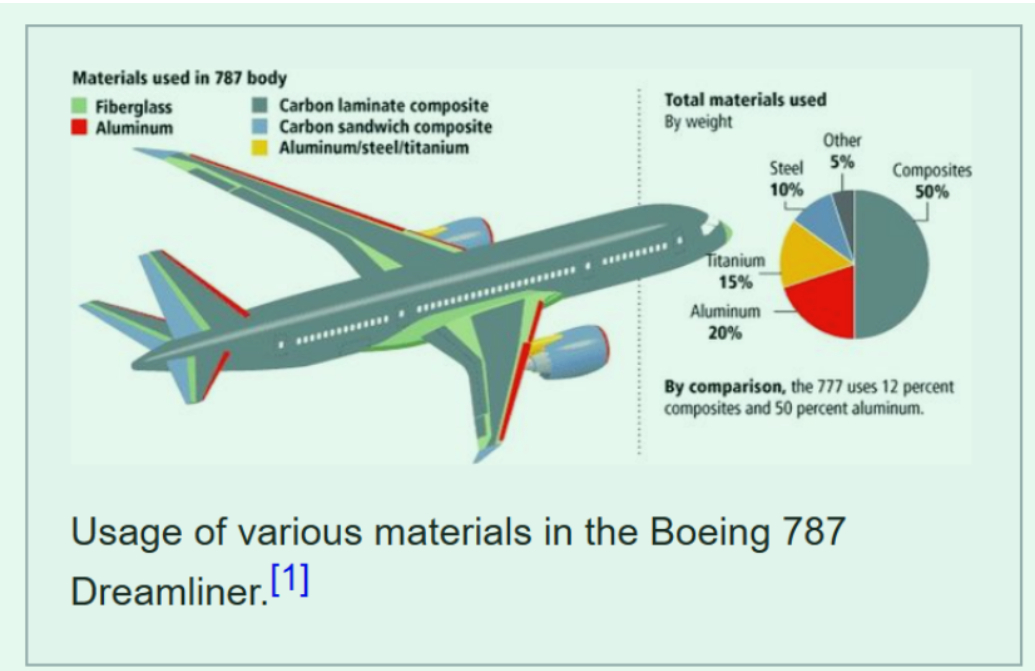

波音787夢幻客機各種材料的使用情況

復合材料的合成

在基本復合材料中,一種材料作為支撐矩陣,而另一種材料則建立在這個基礎上并加強整個材料。這種材料的形成是一個昂貴而復雜的過程。本質上,基材是在高溫高壓下在模具中鋪開的。然后,將環氧樹脂或樹脂倒在基材上,當復合材料冷卻時,就會形成一種堅固的材料。還可以通過將二次材料的纖維嵌入到基體中來生產該復合材料。

復合材料具有良好的抗拉強度和抗壓縮性能,適合用于飛機零件制造。這種材料的抗拉強度來自于它的纖維性質。當施加拉伸力時,復合材料中的纖維與施加力的方向對齊,從而獲得拉伸強度。其良好的抗壓性能可歸因于基體體系的粘結性和剛度性能。樹脂的作用是使纖維保持直柱狀并防止其彎曲。

航空及復合材料

復合材料對航空工業很重要,因為它們具有與金屬合金相當的結構強度,但重量更輕。這將提高飛機的燃油效率和性能。

1.復合材料在航空工業中的作用

璃纖維是最常見的復合材料,由嵌入樹脂基體的玻璃纖維組成。玻璃纖維在20世紀50年代首次廣泛用于船舶和汽車。玻璃纖維在20世紀50年代首次用于波音707客機,當時它只占整個結構的2%。波音公司制造的每一代新飛機都增加了復合材料的使用比例;最高的是787夢幻客機50%的復合材料使用率。

波音787夢想飛機將是第一架主要結構部件由復合材料而不是鋁合金制成的商用飛機這款飛機將從老式的玻璃纖維復合材料轉向更先進的碳層壓和碳夾層復合材料。夢幻客機的翼盒曾遇到過問題,原因是用于制造該部件的復合材料剛度不足這導致了飛機最初交付日期的延遲。為了解決這些問題,波音公司正在通過在已經建造的翼盒上增加新的支架來加強翼盒,同時對尚未建造的翼盒進行修改。

2.復合材料的測試

由于材料的復雜性,通過計算機模擬很難準確地模擬復合材料部件的性能。復合材料通常是層層疊加以增加強度,但這使制造前的測試階段復雜化,因為這些層的方向不同,很難預測它們在測試時的表現。

也可以對零件進行機械應力測試。這些測試從小型模型開始,然后逐步進行到結構的較大部分,最后到整個結構。這些結構部件被放入液壓機中,通過彎曲和扭曲來模擬遠超真實飛行中最糟糕預期條件的壓力。

3.復合材料使用因素

重量減輕是復合材料使用的最大優勢,也是決定其選擇的關鍵因素之一。其他優點包括它的高耐腐蝕性和抗疲勞損傷。這些因素從長遠來看對降低飛機的運行成本,進一步提高其效率起到了一定的作用。復合材料的優點是它們可以用成型工藝制成幾乎任何形狀,但這加劇了本已困難的建模問題。

使用復合材料的一個主要缺點是它們是一種相對較新的材料,因此成本較高。高成本還歸因于勞動密集型和通常復雜的制造過程。復合材料很難檢查缺陷,而其中一些材料會吸收水分。

相比之下,盡管鋁更重,但卻容易制造和修理。它可以被撞凹或刺穿,但仍然保持在一起。復合材料不是這樣的;如果它們損壞了,就需要立即修復,這既困難又昂貴。

4.節省燃料,減輕重量

燃油消耗取決于幾個變量,包括:飛機干重、有效載荷重量、飛機齡、燃料質量、空速、天氣等。復合材料制造的飛機部件的重量減少了大約20%,例如787夢想飛機。

5.環境影響

向綠色工程的轉變更加明顯。我們的環境受到當今社會越來越多的思考和關注。復合材料制造也是如此。

如前所述,復合材料具有較輕的重量和與較重材料相似的強度值。當較輕的復合材料運輸或在運輸應用中使用時,與較重的替代品相比,環境負荷較低。復合材料也比金屬基材料更耐腐蝕,這意味著零件的使用壽命更長從環境的角度來看,這些因素結合在一起使復合材料成為很好的替代材料。

傳統生產的復合材料是由石油纖維和樹脂制成的,本質上是不可生物降解的這就產生了一個嚴重的問題,因為一旦復合材料的生命周期結束,大多數復合材料就會被扔進垃圾填埋場由天然纖維制成的可生物降解復合材料正在進行重要的研究生物可降解復合材料的發現可以很容易地大規模制造,并且具有與傳統復合材料類似的性能,這將給包括航空工業在內的幾個行業帶來革命性的變化。

幫助環保工作的另一種選擇是回收退役飛機的舊部件。飛機的“非工程化”是一個復雜而昂貴的過程,但由于購買一手零件的成本很高,可能會為公司節省資金。

——陶瓷基復合材料

美國國家航空航天局(NASA)正在大力開發用于飛機部件的輕質高溫復合材料。根據初步計算,一個概念發動機的渦輪進氣道溫度預計將高達1650°C為了使材料能夠承受這樣的溫度,需要使用陶瓷基復合材料(cmc)。在先進發動機中使用cmc還可以提高發動機運行時的溫度,從而提高產量雖然cmc是一種很有前途的結構材料,但由于缺乏合適的增強材料、加工困難、壽命和成本等原因,其應用受到了限制。

蜘蛛絲是另一種很有前途的復合材料。蜘蛛絲具有很高的延展性,可以拉伸到正常長度的140%蜘蛛絲在零下40攝氏度的低溫下也能保持強度這些特性使蜘蛛絲成為生產韌性復合材料的理想纖維材料,即使在異常溫度下也能保持其強度。韌性復合材料將有利于飛機的部分,將受到可變應力,如機翼與主機身的連接。這種復合材料增加的強度、韌性和延展性將允許在災難性故障發生之前對部件或連接處施加更大的應力。以合成蜘蛛絲為基礎的復合材料還有一個優點,那就是它們的纖維是可生物降解的。

在實驗室里,人們曾多次嘗試復制蜘蛛絲,但都沒有成功,但還沒有實現完美的再合成。

結論

由于復合材料具有較高的強度重量比,與傳統金屬材料相比具有優勢;雖然,目前制造復合材料是昂貴的。在引入技術以降低初始實施成本并解決當前復合材料不可生物降解的問題之前,這種相對較新的材料將無法完全取代傳統的金屬合金。

此文由中國復合材料工業協會翻譯,文章不用于商業目的,僅供行業人士交流,引用請注明出處。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍