復合材料應用于航空航天材料加工模具中結構和工藝的研究(二)

2.4 新型模具材料

隨著對效率、成本和使用壽命的要求越來越高,先進航空航天工業復合材料制造模具發展越來越快,新型模具材料層出不窮。這些為模具開發的新材料可分為三類。a)新一代復合材料,如改性樹脂體系復合材料。b)碳泡沫。c)形狀記憶聚合物(SMP)。

為了解決模具使用壽命短,使用溫度低和儲存等限制問題,許多新型高性能復合材料結構的大量生產,近十年來,復合材料得到了快速的發展。

雙馬來酰亞胺樹脂因其具有更好的熱性能已被用作航空航天工業中的先進復合材料,比環氧樹脂更穩定。這使得它們被用作模具材料時使大規模生產CF/EP復合材料成為可能。同時,雙馬來酰亞胺樹脂不像一般復合材料結構,需要連續纖維來增強,只具有隨機分布的短纖維,使其作為模具材料時,具有更好的機械加工性。一些CF/BMI模具材料已經商業化并在航空航天工業中得到使用。

20世紀40年代合成的苯并噁嗪樹脂,最近已成為航空航天結構部件的新型樹脂材料。工業上,由于苯并噁嗪樹脂在耐高溫應用方面的優勢, 優異的耐火性和室溫儲存性能,使得它們也有可能作為模具材料使用。Airtech提供的模具預浸料包含苯并噁嗪樹脂,命名為β預浸料。除了長達六個月的環境儲存壽命之外,相比其他樹脂材料,它還擁有更低的收縮率和回彈性能(> 70%)。

耐高溫熱塑性樹脂材料也被報道為CF/EP復合材料的使用的模具材料結構。最近,CFP復合材料公司開發了一種新的模具材料,該材料由短切碳纖維與PA66樹脂混合制成,據報道,PA66樹脂可承受高達200°C的熱循環,且完全可加工。然而,熱塑性樹脂的CTE比熱固性樹脂的高,這對材料制造精度是有害的。此外,對其成本和熱性能的相關研究相對較少,其大規模生產能力也沒有相關報道。

另一種改善樹脂性能的方法是通過納米填充物適當地改變其組成。一種納米填充環氧樹脂已被開發并用于模具材料,命名為HX90N。據報道,它擁有極低的熱膨脹(比同類產品低60–70%)和更高的使用溫度(180°C ),而傳統環氧基工具材料的溫度為150 ℃(例如 Hexcel M81) 。發現通過調節二氧化硅微粒與環氧樹脂的比例,可以增加復合材料的強度和彈性模量,并降低材料的CTE。Nelson等人進一步研究了納米二氧化硅添加到環氧樹脂基預浸料坯,并報道了40%(添加量)的納米二氧化硅預浸料坯,可以實現降低40%的CTE和50%的收縮率。此外,它還提供更好的耐刮擦性和更低的放熱性能,可以提高模具的使用壽命和熱性能。

這些新開發的高性能樹脂從各個方面提高了復合材料模具的性能。此外,對于已經商業化并成功應用于航空航天工業的新型CF增強復合材料,實驗驗證它們的使用壽命和固化期間在循環熱和壓力條件下的穩定和成本,與傳統的CF/EP材料相比,具有更好的使用潛力。

由于碳具有良好的CTE相容性、導熱性和熱穩定性,因此碳用來制作模具材料時在高溫下的尺寸穩定性高。然而,隨著航空航天工業生產中結構部件的尺寸越來越大,單片石墨由于其較高的密度導致其用作模具材料時存在質量大的問題。

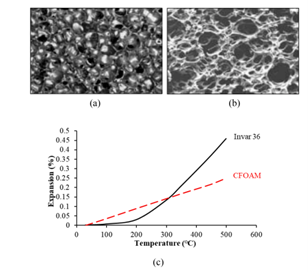

碳泡沫在預設的高壓和高溫條件下的顯微結構如圖7(a)和7(b)所示。碳泡沫的關鍵性能之一時通過控制分解過程,以獲得不同的孔徑,例如密度、導熱率、強度和成本均可根據模具的需求定制。圖7(c)指出通過調節碳泡沫的添加量,可以使復合材料實現了接近因瓦合金的CTE 范圍的溫度特性。此外,碳泡沫作為大尺寸復合材料的模具制造也有相關報道。

盡管碳泡沫的特性可以調整,但需要注意的是,這些屬性的變化很大程度上取決于材料石墨化的程度。例如,材料密度可以從0.03 × 103至0.6 × 103 kg/m3 ,強度可以從0.2到6.3 Mpa,熱電導率可以從0.1到250 W/m oC。這些特性會影響模具與組件交互的性能。目前的研究不足以設計合適的碳泡沫作為特定應用的模具材料,導致復合材料制造過程中的回彈性能不好。此外,由于碳泡沫具有開孔結構,內部的孔隙可能導致材料結構缺陷,導致不適用于復合材料高溫高壓固化模具的制作。此外,碳泡沫必須逐層粘合,以保證模具結構堅固和完整,從而增加了模具設計的復雜性和成本。

SMP是一種智能材料,它可以通過外部因素的改變(如溫度、光和電)從臨時形狀轉變為原始形狀。由于它們的形狀記憶特性、低密度、變形率高以及與CFRC相似的CTE,使這些材料有極大可能應用在模具制造選材方面。

聚合物的原始形狀和在轉變溫度下將改變其相態,如又橡膠態轉變為玻璃態,從而獲得臨時形狀。SMP的形狀記憶效應如圖8(a)所示。當將SMP加熱到轉變溫度時(臨界變形溫度),可以變為臨時形狀,并且當冷卻到室溫時保持不變。這種暫時的形狀,可用作復合材料后續固化的特定形狀的模具制造。再次加熱到臨界變形溫度以上后,SMP變成可變形狀態并恢復到原來的形狀。杜等人報道了一個風管構件的SMP模具研究,如所示 圖8 (b ),對于臨界變形溫度在55oC的SMP模具恢復過程約150 s,材料成型后模具可以很容易的從風管部件表面脫除。

雖然SMP對復雜和整體有很高的適應性復合結構,但它們仍然受到一些應用的限制。第一個限制是與其他復合材料相比,SMP固化溫度對于航空復合材料部件的要求(120-180oC)仍然非常低。越來越多的研究是為了制備突破溫度限制的SMP材料。例如最近開發的氰酸酯SMP(變形溫度達到135–230oC)和馬來酰亞胺基SMP(變形溫度達到150–270oC)改善了這一性能。此外,一些熱塑性樹脂也被專為SMP開發。Shi等人開發了一種基于磺化聚離聚物的熱塑性SMP,據報道變形溫度可達到250°C。

SMP模具另一個使用受限的因素使是它們的韌性不夠,足以承受循環固化過程中苛刻的力學條件,這將顯著降低模具的精度和壽命。近十年的研究試圖開發形狀記憶聚合物復合材料(SMPC),通過彈性材料或纖維增強材料被混入純的SMP來克服SMP的韌性問題。據報道,具有玻璃纖維或碳纖維的SMPC具有高強度和模量,伸長率和可回收率較差,影響模具使用的耐久性和精確性。具有彈性材料的SMPC得到改善。然而,比純SMP更低的模量對于保持高精度的模具是有害的,特別是對于航空航天應用領域。

這些新開發的SMP和SMPC在先進復合材料制造方面有可能實現對模具基本溫度和機械性能的要求。然而,它們的使用壽命和熱性能和壓力循環中的尺寸公差問題仍需解決,這些材料的商業化應用還有很長一段路要走。

此文由中國復合材料工業協會翻譯,文章不用于商業目的,僅供行業人士交流,引用請注明出處。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍