汽車輕量化領域用碳纖維復合材料的關鍵技術

碳纖維在汽車工業應用發展史

1981年,邁凱輪(McLaren)向F1賽車中引入了世界上第一個碳纖維外殼材質的一級方程式賽車,在激烈競賽期間,邁凱輪輕量化的車重并提高操控性能具有開創性。

Formula 1成為碳纖維的最早采用者,但該技術很快轉移到了高性能公路車上。1992年邁凱輪F1的第一批賽車,隨后是蘭博基尼和法拉利。

在過去的二十年中,碳纖維已進入生產中的幾乎所有超級跑車,超級跑車和豪華跑車。

McLaren MP4/1

CFRP被廣泛用于高端市場–賽車,超級跑車和高檔跑車領域中。在這些細分市場中,汽車性能是關鍵因素。 輕量化、降低排放、操控性以及外部結構美學成為碳纖維在汽車領域應用的動力。

碳纖維常用于包括主體框架結構,車頂結構,內部和外部車身面板等的組件中。材料的大部分以預浸料形式提供,但在某些情況下使用HP-RTM工藝。

碳纖維在汽車框架中應用

最近幾年來,由于行業驅動以及設備制造商尋求推進其CFRP集成等因素驅動,CFRP已經出現由高級乘用轎車向中型車輛發展的趨勢。如下圖所示:

乘用車開始采用碳纖維材料

汽車用碳纖維產業發展與挑戰

全球乘用車預計將以2.8%的復合年增長率增長,預計到2020年全球汽車產量將突破1億輛;其中中國將繼續是最大的市場,而且也是增長最快的市場,歐洲和北美將保持相對平穩。

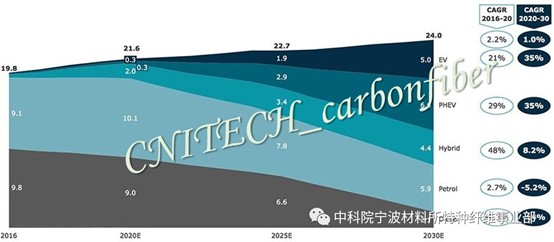

全球乘用車市場發展趨勢

與乘用車高速發展趨勢相反,利用石油或柴油尤其是柴油發動機為動力的乘用車銷售將大幅下降,以EV / PHEV為代表的新能源汽車復合年增長率預計將大幅增長35%,最快的成長期2025 -2030。

不同類型乘用車市場發展趨勢

汽車行業發展趨勢對碳纖維復合材料提出了挑戰:

成本–是大量采用CFRP的最大障礙;

產能–擴大規模需要大量資金;

循環次數–需要CFRP的超低循環時間才能滿足生產率要求;

質量保證–可重復,低PPM故障等級;

可回收性–報廢/再利用是許多國家/地區的法規要求;

集成–多材料解決方案將需要金屬和塑料之間的有效兼容性;

數據庫體系–汽車工程師需要良好的材料數據來支持零件設計。

針對上述CFRP在汽車工業領域應用面臨挑戰,主要解決方案包括:

材料解決方案– CFRP不能適合所有組件,而是在正確的位置使用正確的材料;

制造設計–培訓汽車工程師如何針對CFRP與金屬進行設計;

材料創新–降低成本至關重要,價格差異必須與價值差異相匹配;

工藝創新–要實現時間/轉換成本目標,需要重大技術進步;

穩健供應鏈–能夠跨多個零件(T1 / T2 / T3)供應> 200,000個單位。

汽車用碳纖維復合材料關鍵技術

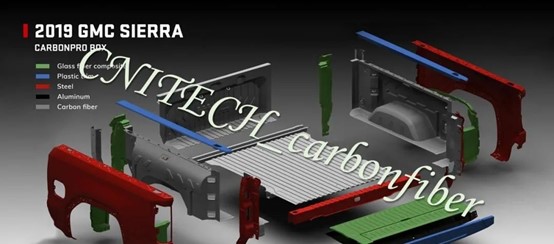

針對碳纖維復合材料進行設計,而不能落入金屬材料的套路中,這意味著需要:減少零件數量/簡化設計、增加曲率和拔模角度、樹脂流動設計/低循環時間、考慮粘接要求和零件集成、盡量減少浪費并在可能的情況下進行設計、為零件選擇正確的處理方法、協作以改善結果。

將CFRTP與注塑成型相結合,可以提高組件強度,剛度和功能性的結構,而且能夠以合理的成本生產大量產品,該技術主要適用于非結構和半結構零件–非底盤,副車架等,生命周期可回收優勢。

該技術曾被視為所有汽車應用的首選解決方案,然而事實證明它更適合于汽車主要結構部件,例如底板,電池盒,支撐柱和車頂結構;成本仍然是該技術獲得廣泛應用的最大障礙。

目前,一些新的重大項目仍然采用該技術,通常選擇液體壓縮模塑,在該技術中良好的設計和預成形工藝對可行性至關重要,比較適合大批量生產。

該技術最廣泛使用的方法是與大型預浸料相結合,具有良好的視覺效果,適用于非結構、半結構和結構零件,常用的增強材料類型包括單向預浸料、編織物、NCF等,但是面臨著批量生產的挑戰。

關鍵技術四:SMC技術及應用

近年來,片狀模塑材料(SMC)獲得了廣泛的關注,并且在未來十年內有可能成為汽車用CFRP主要技術,其優勢在于快速成型和低成本,但缺點也比較明顯,機械性能較低,因此主要適合一些對強度要求不高零部件,典型代表為豐田普銳斯。

Tape placement技術是新興技術,但由于具有精確的材料放置創造出優化的零件、極低浪費、節省成本、無需預成型、柔性樹脂系統等優勢,應用前景十分廣泛,但其主要缺點在于成型速度較慢。

汽車工業碳纖維復合材料的新技術

隨著汽車工業發展,為了汽車用碳纖維復合材料發展趨勢包括:

上一篇:技術融合為復合材料行業帶來機遇

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍