3D打印技術(shù)即將進(jìn)入主流復(fù)合材料生產(chǎn)領(lǐng)域

雖然復(fù)合材料在傳統(tǒng)的FDM 3D(此技術(shù)為工藝熔融沉積制造技術(shù),也是最廣泛的3D打印技術(shù))打印應(yīng)用中已使用很多年,但關(guān)于速度、成本和最大構(gòu)建量的問題已經(jīng)成為大規(guī)模實(shí)施的障礙。

然而,近期一份由Ricoh 3D和Impossible Objects共同撰寫并在《打印不可能》上發(fā)表的關(guān)于基于復(fù)合材料的增材制造(CBAM)的新報(bào)告顯示,新的"長(zhǎng)纖維 "技術(shù)的出現(xiàn)看起來將顛覆整個(gè)行業(yè),并為其廣泛采用鋪平道路。基于復(fù)合材料的增材制造似乎即將迎來新突破,成為復(fù)合材料一種 "主流 "生產(chǎn)方法。

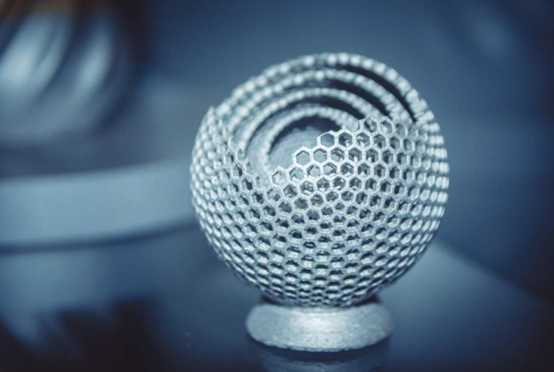

其報(bào)告中顯示的CBAM技術(shù)使用碳或玻璃板工藝—一種基于連續(xù)纖維粉末的打印形式—來生產(chǎn)由熱塑性聚合物(如PEEK和PA12)融合在一起的板狀纖維增強(qiáng)部件。復(fù)合材料中的長(zhǎng)纖維起到了加固材料的作用,與鋼筋混凝土中的預(yù)應(yīng)力鋼筋的方式類似。

除了對(duì)CBAM工藝進(jìn)行深入分析外,《打印不可能》還探討了CBAM生產(chǎn)周期的減少—在某些情況下比傳統(tǒng)的3D打印減少十倍以上,以及如何減少公共設(shè)施的消耗,并促使采用更可持續(xù)的方法進(jìn)行增材制造等問題。

Ricoh 3D的工程經(jīng)理Mark Dickin評(píng)論說,與短纖維或切碎的纖維材料相比,CBAM的長(zhǎng)纖維片可以打印出功能齊全、強(qiáng)度高的點(diǎn)狀特征且纖維分布均勻。PEEK和PA12與碳纖維或玻璃纖維結(jié)合在一起,實(shí)現(xiàn)了具有羽毛狀邊緣的扁平、線性部件,并在旋轉(zhuǎn)力的作用下保持在一起。

CBAM長(zhǎng)纖維技術(shù)可以勝過傳統(tǒng)3D打印材料的一個(gè)很好的例子是在制造航空翼面,如飛機(jī)機(jī)翼和尾翼組件,以及無人機(jī)和船舶螺旋槳葉片。目前的3D打印根本無法提供這些應(yīng)用所需的精度和材料強(qiáng)度。然而,CBAM可以在更復(fù)雜的設(shè)計(jì)中創(chuàng)造出更強(qiáng)、更輕的航空翼面,并取代鋁等較重的材料。

該報(bào)告還提供了一些案例研究,其中CBAM技術(shù)的部署克服了在傳統(tǒng)3D打印應(yīng)用中部署復(fù)合材料時(shí)通常面臨的障礙,包括來自汽車、消費(fèi)電子和高性能運(yùn)動(dòng)市場(chǎng)的例子。

此文由中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)編譯,文章不用于商業(yè)目的,僅供行業(yè)人士交流,引用請(qǐng)注明出處。

相關(guān)內(nèi)容

點(diǎn)擊排行

- 106-12一文帶你了解復(fù)合材料:復(fù)合材料的種類、加工及應(yīng)用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復(fù)合材料性能優(yōu)異,前景廣闊(一)

- 511-28無人機(jī)發(fā)展現(xiàn)狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應(yīng)用與未來展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場(chǎng)廣闊 其復(fù)合材料應(yīng)用領(lǐng)域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 903-07新型散熱材料——石墨烯高導(dǎo)熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應(yīng)用篇)

文章歸檔

評(píng)論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 可持續(xù)玄武巖纖維增強(qiáng)PA 6,6復(fù)合材料:纖維長(zhǎng)度和纖維含量對(duì)機(jī)械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(shì)(一)

- 中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)年會(huì)暨四十周年紀(jì)念大會(huì)

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個(gè)產(chǎn)品亮相

- 東麗復(fù)合材料美國(guó)公司將把Torayca T1100的產(chǎn)能提高一倍