碳纖維增強熱塑性塑料(CFRTP)套筒有望用于電動車電機市場

為提高電動汽車性能與續航能力,大眾對電動汽車的技術關鍵點著重側重于電池技術。但將電池能量轉換為車輛推進力的電動機技術同樣至關重要。現有技術是有部分廠家采用碳纖維加固的熱固性套筒包裹用于電動汽車的永磁電動機(PMM)轉子。此套筒使轉子組件在高速旋轉時不會飛散。目前國外有報道宣稱,一個來自美國的特瑞堡密封系統公司熱塑性樹脂(PEEK)優勢,采用創新性碳纖維增強熱塑性樹脂復合材料(CFRTP)改進此套筒設計。此優化設計能大大提高電動機效率,預計不久將投入生產。

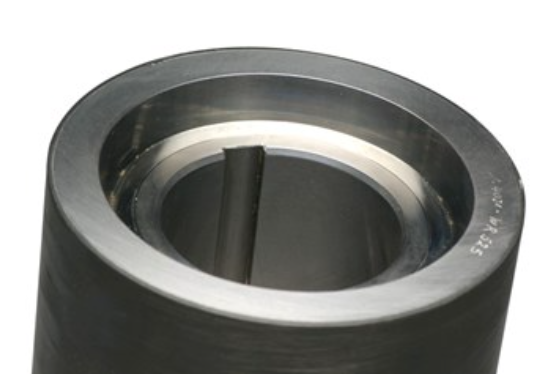

CFRTP套筒:特瑞堡利用其自動纖維放置(AFP)與原位固結技術,將碳纖維/熱塑性塑料復合材料直接纏繞到金屬結構上。即使對于高轉速應用,對復合材料進行預張緊也可以使其保持在原位。圖片來源:特瑞堡密封系統

在電動車市場,最近有幾款量產車選擇了PMM,而不是更常見的感應電機。這些車型包括特斯拉Model 3和雪佛蘭Bolt和Volt。感應電機的特點是成本相對較低,可靠性高,但永磁電機具有更高的功率密度和更輕的重量。永磁電機的價格是一個決定性的缺點,因為永久磁鐵的成本很高,最常見的是由稀土金屬制成。因此,每一個提高這些電機效率的進步都是建立其商業案例的關鍵。這就是為什么用于永磁電機的碳纖維增強熱塑性塑料(CFRTP)套筒正在被認真考慮用于電動車市場的原因。

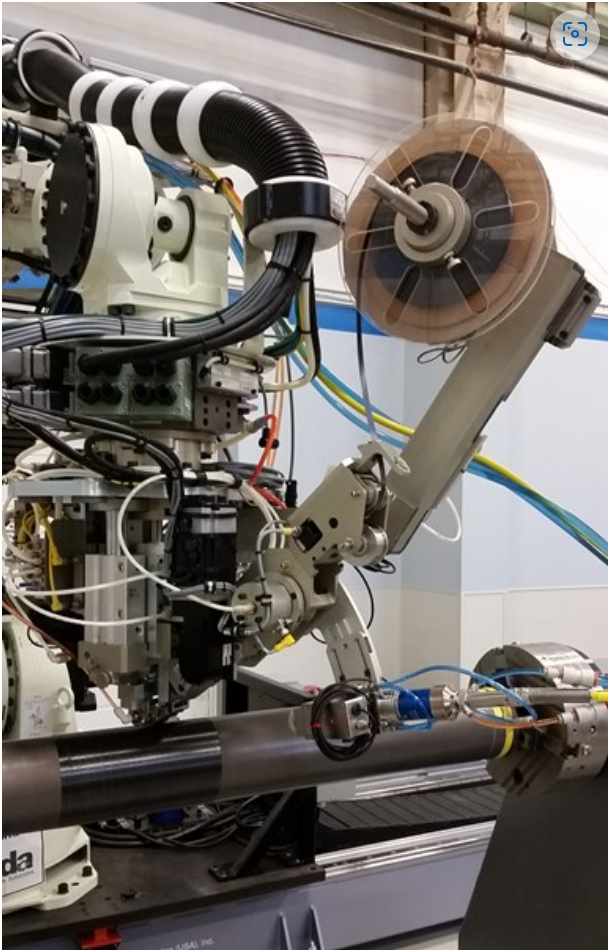

熱塑性復合材料套筒由連續纖維增強的預浸料制作而成,直接纏繞在PMM轉子上。該公司自動纖維放置(AFP)與原位固結技術,能夠制造出適用于電動汽車PMM和幾乎所有其他PMM應用的套筒。尺寸從直徑不到2.5厘米一直到為商用單通道飛機推進設計的原型電動馬達的直徑33厘米的套筒等均有。

為滿足電動車應用的高性能要求,該套筒由碳纖維增強的聚醚醚酮(PEEK)預浸帶制成。與其他材料和工藝相比,其熱塑性復合材料套筒的材料和工藝創造了有利的設計自由度。碳纖維/PEEK套筒的替代品包括上述的熱固性復合材料以及鋼制版本等。熱塑性基體的特性,包括其卓越的韌性和對磨損、疲勞和化學品的抵抗力,使其非常適合EV動力傳動系統所經歷的惡劣條件。

壁薄是該CFRTP套筒設計和工藝的一個關鍵優勢。轉子套筒增加了轉子磁鐵和定子之間的距離,這個間隙越大,電機的電磁功率和效率就越低。這意味著,理想的套筒要在盡可能薄的結構中提供高強度。而此CFRTP套筒既比熱固性復合材料制造的套筒薄,又比用鋼制造套筒的單位厚度更堅固。據稱用于電動汽車電機的此CFRTP套筒有5到20層厚。

另一個重要性能特點是,與鋼材相比,碳纖維增強復合材料的導電性能要低得多。低導電性可減少對磁場的干擾。薄和低導電性的結合有助于碳纖維/PEEK套筒最大限度地提高PMM的功率密度。

此外,復合材料的高抗拉強度使轉子的旋轉速度遠遠高于任何粘合劑所能保持的速度。碳纖維的低熱膨脹系數(CTE)也是套筒和轉子之間牢固的機械結合的因素,它的重量也很輕,可以很好地處理快速加速和減速。

提高產量:AFP/ISC(自動纖維放置/原位固結)技術可以適應多個轉子的同時復卷。這里看到的一個長圓柱形部件,該機器將轉子首尾相連,并通過編程使轉子同時上鏈。圖片來源:特瑞堡密封解決系統

此文由中國復合材料工業協會編譯,文章不用于商業目的,僅供行業人士交流,引用請注明出處。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 803-07新型散熱材料——石墨烯高導熱材料

- 901-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍