火箭推進器支架——復合材料應用的下一領域

推進器支架是由空中客車防務及航天公司開發的火箭結構部件,通常位于一級火箭和二級火箭之間。推進器支架在耐熱性和機械結構特性方面要求很高,目前主要由金屬材料制成,但空客正在評估將金屬制品推進器支架轉化為復合材料制品的可行性。

幾乎每一個用于近地軌道或更外層軌道的載人或載貨航天運載火箭,都包含至少兩級火箭。位于最底層,同時也是最大的模塊即推進器,為火箭的發射提供初始動力,幫助火箭及載荷離開發射臺,并穿過空氣阻力最大的低空大氣層。當火箭進入高空大氣層時,下級火箭燃料消耗殆盡,脫離運載火箭并落回地球。

緊接著,二級運載火箭被點燃,為航天器剩下的旅程提供動力支持。如果需要更高載重,更長航行距離及時間,也可設計包含三級火箭的火箭推進器。但無論如何,運載火箭都至少包含兩級火箭推進器。

在運載火箭的制造中,使用復合材料已不是什么新鮮事。重量輕、硬度高的碳纖維結構,已經廣泛應用于運載火箭箭體的制造。但仍有少數運載火箭零部件是由金屬制成的。如果能將這些零部件轉換為復合材料,可以大幅增加運載火箭的載荷能力。位于二級火箭底部的推進器支架,就是可以實現向復合材料轉變的部件之一。

何為推進器支架?

推進器支架是運載火箭的一部分,通常位于一級運載火箭上方、二級運載火箭下方的位置,上連燃料倉,下接發動機。

很多運載火箭都在推進器支架上安裝了監控設備,在液體燃料通過推進器支架注入發動機時,這些設備可以監控發動機健康狀況,確保正確運行。因此,推進器支架除了支撐主體結構的目標外,還必須保障監控設備在其中正常運作。

空中客車防務及航天公司最近與荷蘭皇家航空航天中心合作,設計、開發和測試了碳纖維推進器支架,探索其在二級運載火箭上的應用,實現其從金屬結構向復合材料結構的轉換。該項目由歐洲航天局資助,并被納入其未來發射器籌備方案中。

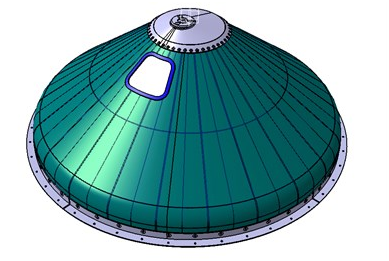

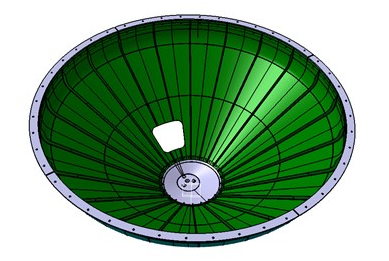

為了測試推進器支架中復合材料的適用情況,空客與荷蘭皇家航空航天合作開發了一個1:3的小型版本,如圖所示此設計圖展示了其外表面,該表面使用了轉向絲束自動纖維鋪放 (AFP) 制造。推進器面臨的設計和工程挑戰,是關于如何克服機械結構和溫度負載的負面影響。

復合材料推進器支架并非易事

在金屬制品向復合材料制品轉換的大多數情況下,都要求復合材料制品具有超過原先金屬材料制品的成本效益,同時具備更強的性能指標,特別是更輕的重量。對于推進器支架來說,每個指標都舉足輕重。

空中客車防務及航天公司系統工程師查瓦德·法特米表示,推進器支架的上部區域,需要滿足大量的性能、強度及剛度的不同要求,主要體現為:

提供將發動機安裝到二級火箭的連接物

可將發動機推力傳輸到二級推進器及載荷倉

在彈道飛行、慣性滑行和落地階段的載荷轉移

增強整體剛度

為連接或固定到推進器支架的設備提供安放處,并提供支持和固定

提供錨固,并啟動用于發動機噴嘴轉向和控制的伺服制動器負載轉換

法特米補充道:“推進器支架的上部區域(靠近頂環的部分)以強度為優先考慮。這是由于每個層的熱膨脹系數不同,以及碳纖維復合材料裙邊和鋁頂環之間的熱膨脹系數差異 (目前大多數推進器油箱由鋁制成),導致層壓板上的高熱應力。推進器支架必須保證所需的軸向剛度和彎曲剛度,這是二級火箭制導、導航和控制系統所需的。”推進器支架的主要載荷除了熱誘導載荷和地面載荷外,還有發動機推力載荷、伺服制動器載荷和設備的慣性載荷。

推進器支架還面臨著重大的溫度挑戰。荷蘭皇家航空航天中心高級科學家亨里·德芙瑞表示,因為通常燃料需要低溫儲存,推進器頂部與上級推進器相連的地方,溫度可以低至零下238攝氏度。距此不到兩米的地方,在推進器支架和發動機連接處,溫度卻達到了零上50攝氏度。德芙瑞不禁感嘆:“如此短的距離內,需要適應如此大的溫度變化。”

盡管如此,法特米表示,研發出能適應如此嚴苛條件,降低成本并減輕重量的復合材料推進器支架,仍具有重要意義。“使用復合材料推進器支架,所減輕的每一公斤重量,相應就可以多增加一公斤的載荷,成本降低的同時增強了載荷效率”,法特米如是說。

空中客車防務及航天公司與荷蘭皇家航空航天中心在推進器支架復合材料的研發中有所分工。空中客車防務及航天公司將提供系統要求和設計方案、設計模擬和預測以及物理測試與預測性能的關聯。荷蘭皇家航空航天中心則提供材料和工藝相關專業知識,并負責制造環節,其中大部分工作由其高級研發工程師德芙瑞和項目經理格里茨領導。

推進器支架由兩個復合材料結構部件組成:通過牽引式自動纖維鋪放制造的加固結構蒙皮,以及共同固化到內表面的整體預制加強筋。

法特米表示,空中客車防務及航天公司為推進器支架確定的設計將加固結構蒙皮與一系列整體預制加強筋集成在一起,共同固化到蒙皮內表面。此外,推進器支架設計有四個矩形切口,位于錐形結構的窄端附近,最小的約為350×350毫米,最大的約為900×400毫米,這些缺口用來打造燃料管線至發動機的饋通。

推進器支架的設計、選材和開發制造技術將分別進行管理。此外,法特米表示,與其開發全尺寸推進器支架,不如先在1/3大小的小型版本上評估設計。該版本直徑為1.55米,高為0.57米。該版本需要減少一些設計元素,像把縱梁從40個減少到22個,厚度減少一半,切口由四個減少為一個。這樣的精簡足以提供評估設計整體可行性所需的數據,同時節省大筆開支。

推進器支架的小型成品原型具有22個內部加強筋,而不是全尺寸版本中的40個。較小的結構也限制了在內部蒙皮上包含集成的網格加強筋。

復雜的蒙皮工藝

蒙皮是設計中最具挑戰性的部分。格里茨表示,荷蘭皇家航空航天中心很早就決定在非熱壓罐工藝中采用自動纖維鋪放,結合零件的機械和溫度要求,指導材料選擇過程。德芙瑞說,熱循環、微裂紋和屈曲是此工藝面臨的主要問題。他指出,高度硬化往往會引發微裂紋,一味追求剛度只會給自己增加麻煩。

格里茨表示,在初步評估了六種材料中,荷蘭皇家航空航天和空客最終選擇了其中一種。該預浸料包含美國赫克塞爾公司IM7 中間模量碳纖維和美國蘇威復合材料的CYCOM 5320-1增韌環氧樹脂。

如何應用該材料,是下一個挑戰。在像推進器支架這樣的錐形結構上使用自動纖維鋪放,要求使用拖纜去牽引,從支架寬端以一個角度越過直邊,進入傾斜的錐形截面。荷蘭皇家航空航天開發的以有限元模型為指導的特殊程序,優化了支架的制造工藝,為每個轉向層生成具有首選纖維方向的矢量場。纖維鋪放仿真軟件將矢量場轉換為纖維鋪放機械臂的纖維牽引路徑,所選材料(如0.25英寸寬的絲束)的制造限制也被考慮到軟件設計中。因制造約束(如最小轉向半徑)引起的自動纖維鋪放模擬偏差被反饋到程序中。程序會下令閉合最終設計回路,這樣以便對優化后支架的受力性能行為進行最佳預測。每一層新層片都根據其下方層片相反的方向去牽引。

格里茨透露,荷蘭皇家航空航天使用法國科里奧利公司研發的八臺自動纖維鋪放機器,分別評估了0.125英寸和0.25英寸絲束的牽引轉向和應用。法特米表示,空中客車防務及航天公司與荷蘭皇家航空航天,聯合其他公司一起花了八年時間進行牽引轉向研究,學習如何避免轉向可能產生的重疊、間隙和皺紋。

此外,格里茨說,1:3 比例設計的制造也帶來了挑戰。“仍無法突破在小比例設計中應用相同的材料(如0.25英寸膠帶)和技術(如自動纖維鋪放)時的制造限制。同時,在當前制造限制下,設計出在低溫條件下負載表現與全尺寸相同的小尺寸推進器支架,意味著更高程度的曲率,也是個挑戰。”

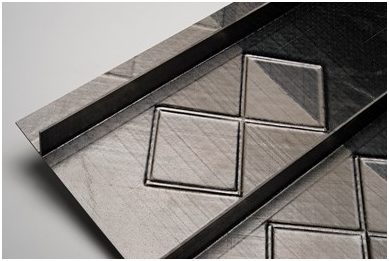

該測試面板展示了荷蘭皇家航空航天應用“智能搭接”技術,開發的全尺寸版推進器支架的加強結構蒙皮。智能搭接涉及戰略性地使用自動纖維鋪放來構建一系列集成的方形網格加強筋。

智能搭接

推進器支架內部結構是單獨設計和制造的,在1:3設計中包含22個縱向加強條,全尺寸設計中包含40個。全尺寸設計還設想,將每個縱向加強條都固定在具有一系列集成方形網格加強筋的碳纖維層壓板上。該方形網格加強筋使用荷蘭皇家航空航天所謂的“智能搭接”所制造。

在智能搭接中,自動纖維鋪放機器執行三個基本任務。首先,鋪設一個或多個連續的碳纖維層。接下來,自動纖維鋪放系統按照編程,切割碳纖維束中間層,形成一系列100×100毫米無纖維束方塊。最后給這些方塊覆蓋上纖維的貼片。這些貼片比它們覆蓋的方塊稍大,在相同的方塊圖案中產生搭接。這些搭接增加了局部層壓板的厚度,形成了集成的方形網格加強筋。

操作過程中,連續的絲束被堆疊在整個方塊上,這會產生額外的高度和剛度,并在每個方塊的邊緣形成一個脊。隨著更多的絲束的堆疊,這條脊的高度會增加,逐漸形成明顯的方形網格加強筋。 格里茨說:“只要搭接有足夠的長度,就可以保持載荷轉移,但同時也增加了額外的材料厚度,增強了層壓板的抗彎剛度。”

由于1:3設計推進器支架設計中空間不足,荷蘭皇家航空航天無法在其制造的結構中構建網格加強筋,但格里茨和德芙瑞表示,他們的團隊已實現了在葉片加強筋之間加入了此類網格加強筋,制造了單曲面壓縮板。這些小型設計結構的測試已表明,全尺寸設計通過將蒙皮的抗彎剛度增加5%,可以達到最優的設計效果。格里茨說,通過進一步增加集成網格加強筋的高度,可以實現更高的抗彎剛度。

U 形加強條通過熱成型工藝預成型,并與隔板和縱梁加強筋一起放置在這個網格加固的內蒙皮上。然后將整個內部結構嵌套在外殼的內表面中,再將外殼嵌套在陰模中。這套完整的組件最后經過真空袋裝和烘箱固化,形成最終的共固化結構。

法特米表示,從小型設計推進器支架的成功設計和制造結果來看,全尺寸設計的制造是相當有保障的。空中客車防務及航天公司與荷蘭皇家航空航天目前正在同運載火箭制造商磋商,評估復合推進器支架在下一代火箭設計中的可行性。

上一篇:復合材料隔熱制品提高窗戶隔熱值

下一篇:材料領域迎來綠色革命

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍