X-59機頭錐復合材料結構設計與驗證專題研究

一、摘要與背景

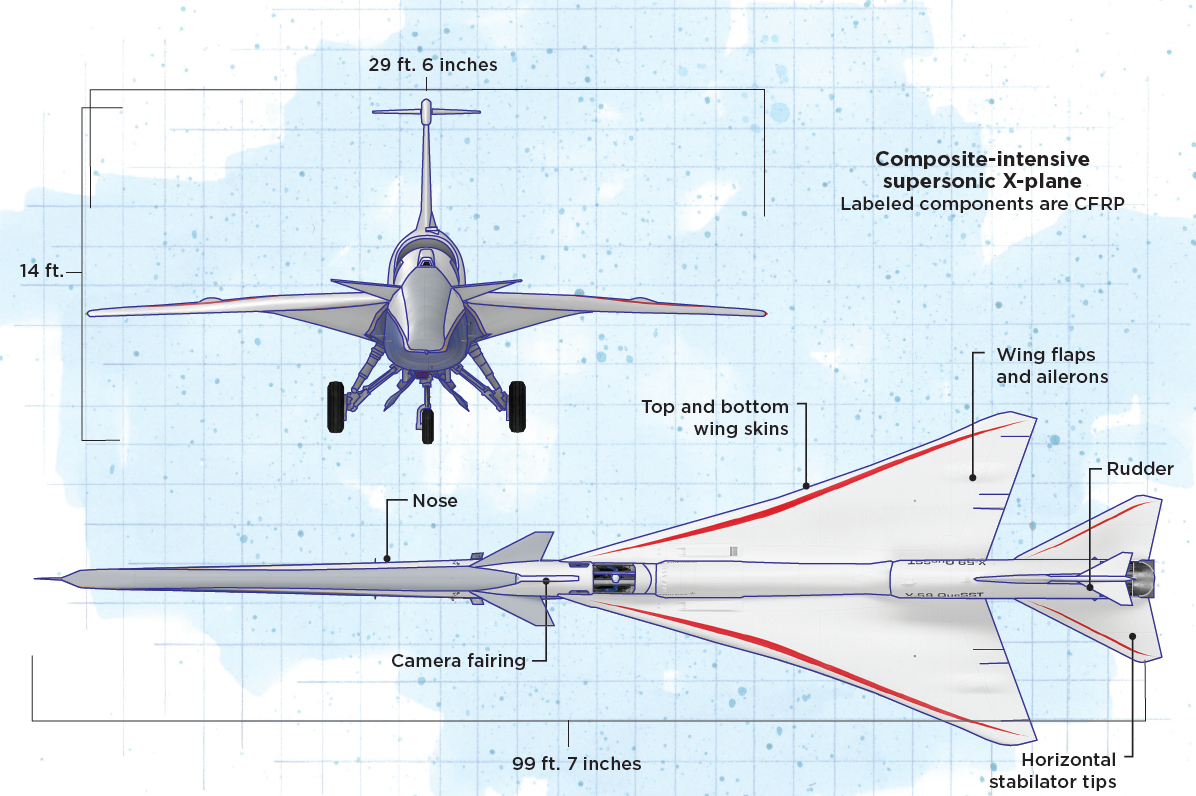

隨著航空航天技術的飛速發展,對飛行器性能的要求愈發嚴苛。X-59實驗性噴氣式飛機,作為美國國家航空航天局(NASA)Quesst(安靜超音速技術)任務的核心平臺,其設計目標在于顯著降低超音速飛行中的音爆效應。機頭錐作為飛機前部的關鍵結構,其設計不僅關乎飛行器的氣動性能,更直接影響到噪音控制的成效。

本研究聚焦于Swift Engineering公司承包制造的X-59機頭錐項目,該項目采用了創新的蜂窩芯夾碳纖維增強環氧樹脂蒙皮夾層結構,通過先進的軟件工具與優化策略,成功實現了機頭錐的顯著減重,為超音速飛行器的設計提供了新的思路。

二、復合材料結構設計與初期挑戰

2.1 初始設計與材料選型

X-59機頭錐的初始設計長度為32英尺,后根據實際需求調整至38英尺。面對這一變更,Swift Engineering團隊決定摒棄傳統的單隔板實心層壓板結構,轉而采用多隔板的最小厚度蜂窩結構,以期在減輕重量的同時,確保結構具備足夠的剛度與強度,滿足超音速飛行條件下的嚴格波紋度和變形要求。

在材料選擇上,團隊選用了東麗復合材料美國公司的2510預浸料。該材料采用T700S標準模量碳纖維與增韌、250°F(114°C)固化的環氧樹脂復合而成,專為航空航天主結構的非熱壓罐(OOA)加工設計,具有優異的力學性能和加工適應性。

2.2 結構優化策略

為實現減重目標,Swift Engineering團隊利用Collier Aerospace的HyperX軟件進行了深入的有限元分析(FEA)。通過構建精細的模型并運行多達270個臨界載荷工況,團隊成功提取了應力數據,為后續的結構優化提供了科學依據。HyperSizer軟件的集成應用,進一步實現了層壓板尺寸的優化,通過提供多樣化的層壓板選項,助力團隊在首次計算中便實現了減重目標的60%。

三、深度優化與減重突破

3.1機翼肋條優化概念的應用

面對剩余的減重挑戰,Swift Engineering團隊借鑒了機翼肋條的優化思路,利用HyperSizer軟件中的專項功能,對艙壁的數量、尺寸及位置進行了精細調整。這一創新應用不僅實現了結構的進一步輕量化,還確保了整體結構的穩固性與安全性,為機頭錐的減重目標畫上了關鍵的一筆。

3.2對稱夾層結構的創新設計

為達成最終的減重目標,團隊在對稱夾層結構上進行了大膽創新。通過省去最內層的簾布,團隊成功減輕了約30磅的重量,同時保持了結構的完整性與性能。這一設計不僅展現了團隊在復合材料應用上的深厚功底,也為未來類似結構的設計提供了寶貴經驗。

四、全面分析與嚴格測試

4.1失效準則的嚴謹制定與驗證測試

為確保機頭錐在極端飛行條件下的安全性,Swift Engineering團隊制定了嚴格的失效準則,采用熱/濕開孔壓縮(OHC)性能作為評估標準。通過建造300磅重的全尺寸結構進行垂直變形測試,團隊驗證了設計的可靠性,測試過程中未出現任何應變釋放或開裂現象,結果完全符合預期。

4.2載荷工況的全面分析與故障排查

HyperX軟件的應用使得團隊能夠對所有外部載荷進行詳盡分析,無需預設關鍵載荷,從而確保了分析的全面性與準確性。軟件提供的可追溯性功能進一步增強了分析過程的透明度,使得團隊能夠深入檢查每個中間計算步驟,確保輸入數據的合規性。

4.3迭代設計與安全裕度的精確計算

在迭代設計過程中,HyperX軟件展現出了其強大的模型更新能力。通過實時更新有限元模型并使用求解器進行迭代計算,團隊確保了載荷路徑的準確收斂與安全裕度的精確計算。這一過程不僅提高了設計效率,也顯著增強了設計的穩健性。

五、認證效率的提升與行業影響

5.1自動化分析流程的革新

HyperX軟件的引入實現了應力分析的自動化流程,極大地提高了分析效率并降低了人為錯誤的風險。團隊因此能夠在更短的時間內完成更復雜的分析任務,為項目的順利推進提供了有力保障。

5.2認證報告的便捷生成

HyperX軟件的一鍵式報告生成功能簡化了認證流程,工程師只需輕點鼠標即可獲得詳盡的認證報告。這一創新不僅節省了大量時間與精力,也提高了報告的準確性與一致性,為項目的快速認證提供了便利。

5.3對行業技術進步的推動作用

X-59機頭錐項目的成功實施不僅展示了復合材料在航空航天領域的巨大潛力,也為行業技術進步提供了新的動力。其創新的設計理念與優化方法有望在未來更多飛行器的設計中得到應用與推廣,推動整個行業向更高性能、更低成本的方向發展。

六、結論與展望

X-59機頭錐復合材料結構設計與驗證項目的成功完成,不僅標志著Swift Engineering團隊在復合材料應用領域的重大突破,也為未來超音速飛行器的設計提供了寶貴經驗。隨著材料科學與計算技術的不斷進步,復合材料在航空航天領域的應用前景將更加廣闊。未來研究可進一步探索新型復合材料及其優化方法,以滿足更高性能、更輕量化的需求,推動航空航天事業的持續發展。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍