IV型復合材料纏繞壓力容器研究綜述

摘要

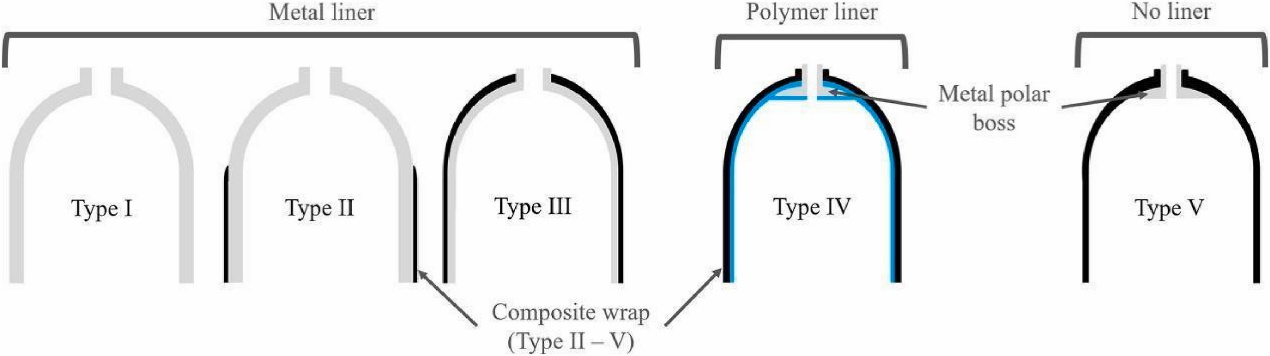

IV型復合材料纏繞壓力容器(COPVs)作為新一代高壓氣體存儲解決方案,其創新設計如圖1所示,展現了與傳統金屬容器的顯著差異。本文系統梳理了IV型COPVs在材料體系、結構設計、制造工藝、性能測試等方面的最新研究進展,重點分析了碳纖維增強熱塑性內膽容器的技術優勢與挑戰。研究表明,采用PA6內膽與T700級碳纖維纏繞的組合設計可實現70MPa級高壓氫氣安全存儲,其重量較傳統金屬容器減輕40%以上,但長期循環耐久性和極端環境下的可靠性仍需深入研究。本文還探討了智能監測、回收利用等未來發展方向,為IV型COPVs的進一步優化提供參考。

關鍵詞:IV型COPVs、纖維纏繞、制造工藝、氫氣儲罐

1. 引言

復合材料壓力容器的發展歷程可追溯至20世紀70年代NASA的航天應用。如圖1所示(Barthelemy等提出的分類),IV型COPVs因其獨特的熱塑性內膽設計脫穎而出。圖2展示了這類容器的典型結構組成,包括內膽、纏繞層等關鍵部件。隨著全球氫能源戰略的推進,IV型COPVs因其出色的重量儲氫密度,正成為車載儲氫系統的首選方案。國際能源署(IEA)預測顯示,到2030年全球氫燃料電池汽車對高壓儲氫容器的需求將突破百萬臺規模,這為IV型COPVs的技術發展提供了強勁動力。值得注意的是,根據ASME標準劃分,壓力容器可分為五種類型,其中IV型以其獨特的熱塑性內膽設計和全復合材料纏繞結構,在安全性、經濟性和可制造性等方面展現出顯著優勢,成為當前學術界和產業界共同關注的研究熱點。

圖1 壓力容器類型對比圖

圖2 IV型COPV結構組成示意圖

2. 材料體系進展

2.1 內膽材料的優化與選擇

內膽作為阻隔氣體的關鍵部件,其材料選擇直接關系到容器的安全性能和使用壽命。如圖3所示(Kamenny Vek公司數據),玄武巖纖維增強內膽展現出良好的性價比。研究表明,PA6材料表現出更出色的綜合性能,實驗數據顯示其氫氣滲透系數可比HDPE降低3-5倍,在70MPa高壓下的循環壽命提升顯著。法國原子能委員會的研究表明,采用特殊配方的PA6內膽可承受超過15,000次充放循環,完全滿足車載儲氫系統的使用壽命要求。最新研究趨勢是開發納米復合材料內膽,通過添加層狀無機填料可將氫氣滲透率進一步降低30%以上。

圖3 玄武巖纖維增強內膽(Kamenny Vek公司)

2.2 增強纖維的發展與創新

在增強纖維方面,碳纖維憑借其卓越的比強度和比模量占據主導地位。Hwang等人的系統研究表明(圖4),從纖維束到實際容器,由于體積效應會導致強度損失達16%-32%,這一發現對容器安全系數的確定具有重要指導意義。為優化性能,混合纖維設計成為新趨勢,如碳纖維與玻璃纖維的層間混雜,可在保證強度的同時顯著降低成本。Bouvier的有限元分析顯示,T700S碳纖維與E-玻璃纖維的優化組合方案,可使700bar儲氫容器的成本降低25%,而重量僅增加15%。

圖4 環向纏繞測試裝置

3. 結構設計與優化

3.1 關鍵組件與功能集成

如圖2所示,IV型COPVs的典型結構包含四大功能模塊。韓國學者Cho的對比試驗證實(圖5),標準等張力穹頂設計的容器爆破壓力達到1158bar,且破壞發生在筒體而非穹頂區域,驗證了設計的合理性。金屬接口(Boss)作為連接樞紐,其材料多選用鋁合金6061-T6或不銹鋼S3163,通過特殊的密封槽設計與內膽形成可靠連接。

圖5 穹頂結構爆破測試

3.2 纏繞工藝的創新發展

纖維纏繞工藝經歷了從傳統濕法纏繞到現代干法纏繞的技術演進。德國Fraunhofer研究所開發的六軸纏繞機器人可實現±0.1mm的定位精度,為異形壓力容器的制造開辟了新途徑。工藝參數的優化也取得重要進展,如Neunkirchen的研究表明,在干法纏繞中采用環氧粘結劑并優化固化曲線,可使層間剪切強度提升至73MPa,較傳統工藝提高20%。

4. 制造工藝關鍵技術

4.1 內膽成型工藝的創新突破

ó Brádaigh等開發的改進型旋轉成型系統(圖6)通過電加熱分區控制,顯著提升了PA6內膽的尺寸精度。德國Kautex公司開發的超大容積旋轉成型技術,已成功制造出直徑500mm、長度超過2米的PA6內膽,突破了傳統工藝的尺寸限制。

圖6 改進型旋轉成型系統

4.2 纖維纏繞技術的智能化發展

AFPT公司開發的激光輔助纏繞(LATW)系統實現了±0.5°的纏繞角度精度,配合實時紅外熱成像監控,可精確控制樹脂的熔融和固化過程。Cetim開發的Optitank軟件通過深度學習歷史工藝數據,可預測最優的纏繞參數組合,使爆破壓力波動范圍從傳統的±15%縮小到±5%。

5. 性能測試與評估體系

5.1 爆破壓力測試方法與標準

如圖6所示,液壓爆破試驗是評價性能的關鍵方法。法國OSIRHYS項目的研究表明,考慮損傷累積的漸進失效模型可將爆破壓力預測誤差控制在7%以內。最新發展是結合數字圖像相關(DIC)技術的全場應變測量方法,可精確捕捉容器失效前的應變集中區域。

5.2 滲透特性與耐久性評估

日本學者Fujiwara開發的耦合模型,成功預測了10年使用周期后內膽材料的滲透率變化,誤差小于15%。CEA通過15,000次壓力循環試驗驗證了PA6內膽的耐久性,其滲透率增長控制在初始值的20%以內。

6. 應用現狀與典型案例

6.1 航空航天領域的成熟應用

SpaceX的獵鷹9號火箭采用全復合材料氦氣瓶,重量減輕35%的同時容積效率提升20%。NASA最新研發的月球著陸器儲氣系統采用PEEK內膽與T800碳纖維的組合設計,實現了前所未有的重量效率(0.9kg/L)。

6.2 車載儲氫系統的商業化進展

豐田Mirai的第二代儲氫系統采用三層PA6內膽設計,工作壓力提升至87.5MPa。行業數據顯示,2023年全球車載儲氫瓶市場規模已突破15億美元,年增長率保持在25%以上。

7. 未來發展趨勢與挑戰

7.1 智能化與功能集成

Com&Sens公司開發的嵌入式光纖傳感網絡可實時監測應變、溫度和損傷狀態。德國Fraunhofer研究所正在研發的"智能襯里"技術,通過導電納米材料網絡實現滲透泄漏的早期預警。

7.2 可回收與可持續發展

THOR項目開發的熱塑性復合材料回收工藝,可將廢舊容器轉化為高價值的工程塑料顆粒,力學性能保持率超過90%。

8. 結論與展望

IV型COPVs經過數十年發展,已形成完整的技術體系并在多個領域實現商業化應用。未來五年,隨著氫能基礎設施的完善和材料科技的突破,IV型COPVs有望在儲能密度和成本效益方面實現新的飛躍。建議進一步加強產學研合作,重點突破快速固化樹脂、智能監測系統和綠色回收技術等瓶頸問題。

參考資料

1、Alih John Eko, Jayantha Epaarachchi, Janitha Jewewantha, Xuesen Zeng,A review of type IV composite overwrapped pressure vessels,International Journal of Hydrogen Energy,Volume 109,2025,Pages 551-573,ISSN 0360-3199.

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍