中國金屬復合材料發展概況

1、金屬復合材料定義、分類

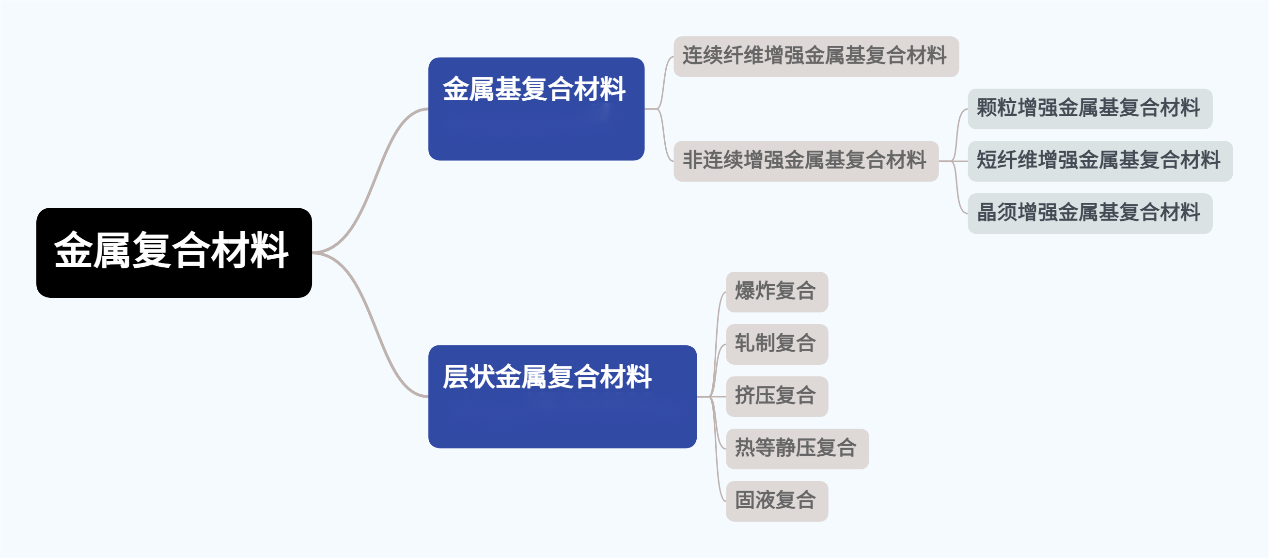

金屬復合材料一般由兩種或多種不同性質的金屬或金屬與非金屬通過物理、化學或機械方法復合而成的一類新型材料。金屬復合材料通過各組分材料間的協同效應,發揮各組分材料的優點,使材料呈現出優異的綜合性能,從而滿足特定場景的性能需求。金屬復合材料根據其結構特點,可以分為金屬基復合材料和層狀金屬復合材料。金屬基復合材料根據增強體的形態分為連續增強金屬基復合材料和非連續增強金屬基復合材料。連續增強金屬基復合材料以連續纖維作為增強體,例如碳纖維增強金屬基復合材料,連續增強金屬基復合材料充分發揮了增強材料的性能,顯著提升金屬基體材料的強度和剛度;非連續增強金屬基復合材料包括顆粒增強和短纖維增強及晶須增強金屬基復合材料,顆粒增強通過彌散分布的顆粒提高材料性能,短纖維增強則憑借短纖維改善材料的綜合性能。層狀金屬復合材料是通過爆炸復合、軋制復合或其他制備技術實現多類型基層金屬的復合,產品表現出復合效益。

圖1 金屬復合材料分類示意圖

2、金屬基復合材料定義、分類、市場規模

2.1 金屬基復合材料的定義和分類

金屬基復合材料(MMCs)是一類通過復合工藝將增強相(包括纖維、晶須、顆粒等)均勻分散于金屬或合金基體中制備而成的先進工程材料。金屬基復合材料是以金屬材料為連續基體,與增強體有明顯界面的人工材料,兼具金屬基體的高韌性與增強相的高強度特性,呈現出一系列優異性能:包括高比強度(>200 MPa?cm3?g?1)、高比模量、耐高溫(300-1200℃)、耐磨損、導電導熱性能優異、低熱膨脹系數、尺寸穩定性好、抗疲勞(疲勞壽命數倍于金屬)及斷裂韌性提升等綜合優勢,同時具備抗吸濕、無輻射污染等環境友好特性。

根據材料設計原理與工程應用需求,復合材料可以通過優化基體和增強相的組合,設計出需要的材料性能,滿足不同應用領域的需求。金屬基復合材料的分類體系可從多個維度進行科學劃分:按增強體可分為纖維增強(含連續纖維與短纖維/晶須)和顆粒增強,分別賦予材料高強度、耐磨或多功能特性;按基體金屬則包括鋁基(輕量化)、鎂基(超輕高比強)、鈦基(耐高溫抗腐蝕)等體系;此外還可根據用途(結構/功能)或工藝(固態/液態/原位生成)進一步細分。這種多維度分類體系充分體現了材料科學與工程領域 "成分-工藝-結構-性能" 的內在聯系,為航空航天(減重 20-30%)、汽車制造(發動機部件壽命延長 50%)、電子封裝(熱膨脹系數匹配性提升)及高端裝備等領域的技術創新提供了重要物質基礎。金屬基復合材料以其優異的綜合性能,在航空航天、汽車、電子、工業等領域有著廣泛的應用前景。

2.2 金屬基復合材料的市場規模

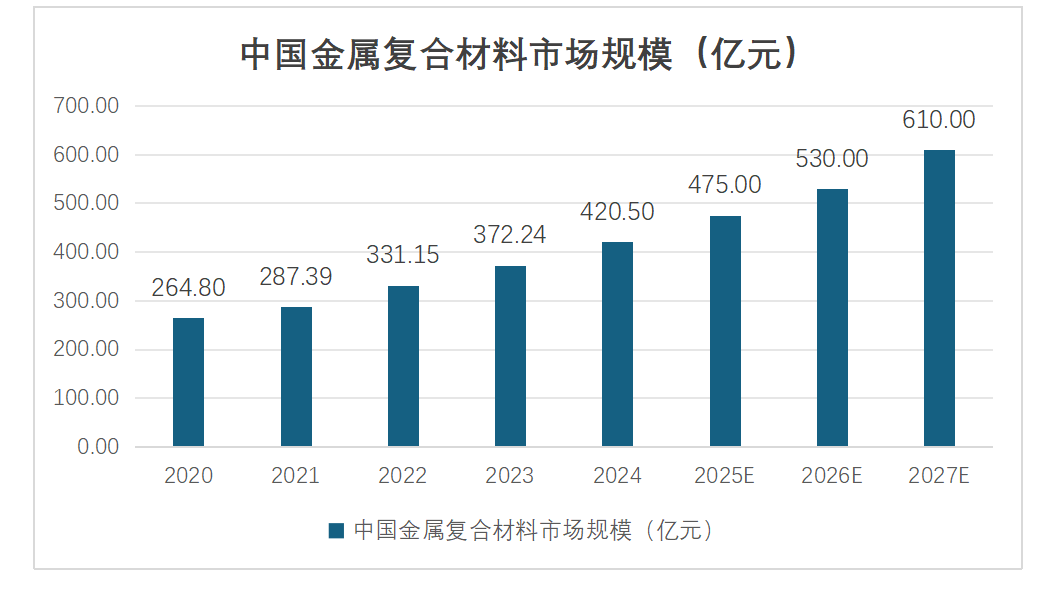

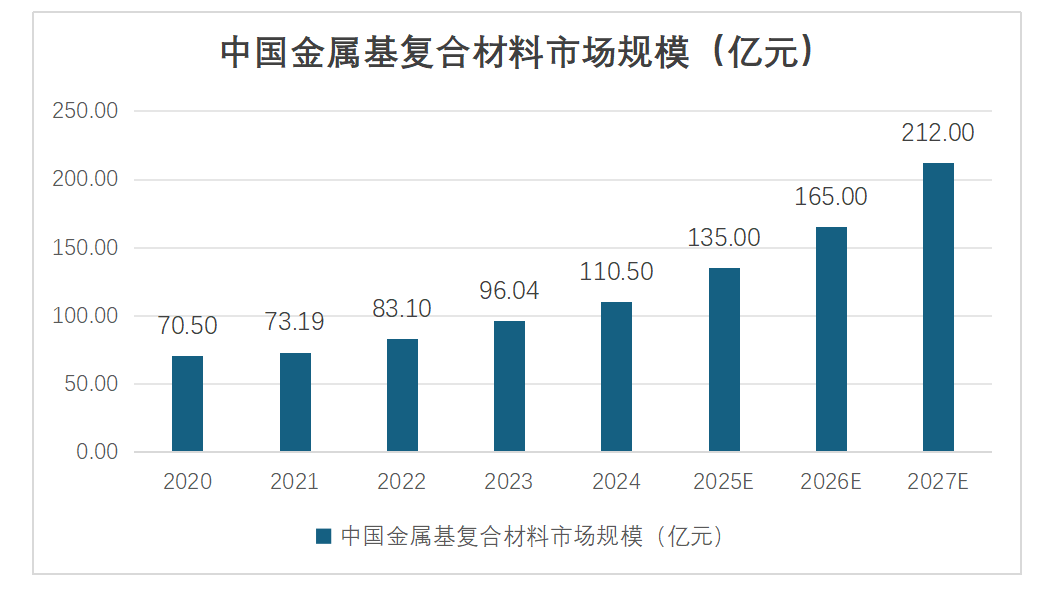

近年來,中國的金屬復合材料產業持續展現出穩健的增長態勢,引起了行業內外的高度關注,2024年市場規模達到了110.5億元人民幣。經過分析與預測,2025年中國金屬復合材料市場的總值有望突破475億元人民幣大關。2020年至2027年,該行業的年均復合增長率(CAGR)預計高達13.9%,高于復合材料的整體增長水平,充分展示了金屬復合材料產業在中國市場上的巨大潛力和發展前景。其高速增長的動力源于以下兩個方面:一方面,國家對新材料產業的高度重視,出臺了諸如《中國制造2025》、《新材料產業發展指南》等政策,為金屬基復合材料行業創造了有利的政策環境,有效促進了行業的發展。另一方面,航空航天、武器裝備、軍工電子、新一代信息通信、新能源汽車、消費電子等戰略新興產業的快速發展,對金屬基復合材料的需求不斷增長;隨著航空航天、新能源汽車等高端應用領域需求的持續強勁,我們有充分的理由相信,中國金屬基復合材料行業在未來幾年增長速度有望進一步加快,行業將迎來發展機遇期。

圖2 中國金屬復合材料和金屬基復合材料市場規模

(資料來源:公開信息、中國復合材料工業協會)

3、層狀金屬復合材料定義、分類、市場規模

3.1層狀金屬復合材料的定義和分類

層狀金屬復合材料,是通過將兩種或兩種以上的金屬或合金以層狀結構進行有序組合而形成的一類先進復合材料。各金屬層之間通過物理或化學作用緊密結合,在復合界面生成一定厚度的原子擴散層,構成一類綜合性能超越單層金屬的新型材料。這類材料通過整合不同金屬、充分發揮“取長補短”的獨特優勢,實現了低密度、高強度、高韌性、耐腐蝕、耐高溫以及優良的導電、導熱等兩種或多種功能的協同效應。因此,在航空航天、電力電子、汽車制造、建筑工程等多個領域,層狀金屬復合材料得到了廣泛的應用。

表1 層狀金屬復合材料分類

分類標準 | 具體分類 | 舉例 |

按層狀結構尺度分類

| 宏觀層狀復合材料(單層厚度 > 1 mm) | 爆炸復合的鋼-鈦板 |

微觀層狀復合材料(單層厚度 1 μm–1 mm) | 軋制復合的鋁-銅箔 | |

納米層狀復合材料(單層厚度 < 1 μm) | 磁控濺射制備的 Cu/Ni 納米多層膜 | |

按組成金屬類型分類

| 金屬/金屬型 | 鋁-鋼、鈦-鋁、銅-銀等 |

金屬/非金屬型 | 金屬-陶瓷(Al/SiC)、金屬-聚合物(Al/PE) | |

金屬/中間層型 | 層間添加釬料或過渡層(如鎳夾層) | |

按制備工藝分類

| 軋制復合 | 通過熱軋或冷軋使金屬層壓合(如鋁-鎂合金板) |

爆炸復合 | 利用爆炸沖擊波實現高強度結合(如鈦-鋼復合板) | |

擠壓復合 | 鋼鋁、銅鋁、鋁鎂等雙金屬復合棒、復合管 | |

熱等靜壓 | 航空航天高溫合金部件;軍工高性能結構件;核工業耐輻射材料 | |

按功能應用分類

| 結構型 | 高強-高韌的鈦-鋼復合板 |

導電/導熱功能型 | 銅-鋁復合導線 | |

耐腐蝕功能型 | 不銹鋼-碳鋼復合管 | |

電磁屏蔽功能型 | 銅-鎳多層膜 | |

能量吸收功能型 | 鋁-聚合物層狀吸能結構 | |

特殊類型

| 梯度層狀材料 | 耐高溫的 Ni 基梯度涂層 |

仿生層狀材料 | 模仿貝殼珍珠層結構的金屬-陶瓷疊層 |

3.2 層狀金屬復合材料的市場規模

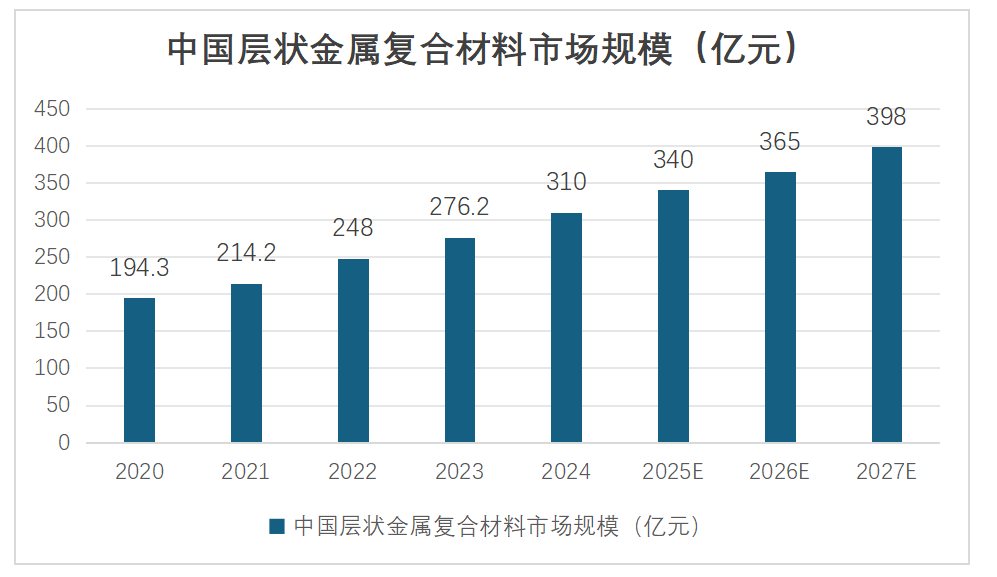

中國層狀金屬復合材料行業2020年市場規模為194.3億元,受益于新能源、航空航天和消費電子等領域需求爆發,2024年快速增至310億元(CAGR達12.4%)。展望后市,預計2027年將達398億元,受原材料價格波動(2024年同比上漲10%)和碳纖維替代(航空航天領域滲透率已達30%)等挑戰影響,增速將放緩至8.7%。若新能源政策持續加碼,2027年市場規模有望突破420億元,但需警惕全球經濟下行對基建投資的潛在影響。

圖3 中國層狀金屬復合材料市場規模

(資料來源:公開信息、中國復合材料工業協會)

4、金屬復合材料下游應用領域市場規模

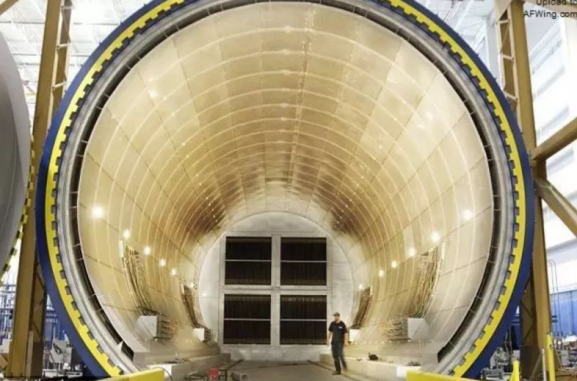

4.1 航空航天

金屬基復合材料(MMCs)在高比強度、高比剛度及耐高溫性能的獨特性能使其在航空航天領域展得到廣泛應用,尤其卓越的耐熱性和抗疲勞性能被用于發動機渦輪葉片、壓氣機葉片的制造。金屬基復合材料生產的機身框架、翼梁、動環等結構件在保持結構完整性和強度的同時,顯著減輕了整體重量。用于熱管理系統,如熱交換器、散熱片等功能部件中將提設備的高熱效率和可靠性。

圖4 波音787機身;F-35戰斗機發動機部件

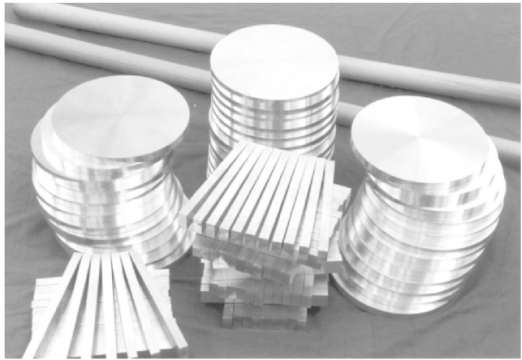

美國已組織多個以軍事應用為目標的復合材料研究項目,致力于開發鋁基復合材料在航空、航天器件上的應用。這些研究取得了顯著成果,鋁基復合材料被用于制造哈勃太空望遠鏡的天線導波導桿、F-16戰斗機機腹尾翼和進油門、發動機部件等關鍵零部件。利用顆粒增強鋁基復合材料制作的導彈控制尾翼、發射管、三角架等零件,充分發揮了高剛度的特性,提升了裝備的穩定性;SiCp/A356或A357復合材料被用于制造飛機液壓管、直升飛機支架和閥體;25%SiCp/2099復合材料則用于制造火箭發動機的其它零部件。美國DWA公司采用SiC顆粒增強6092鋁基復合材料替代鋁合金,大規模應用于F-16戰斗機的垂直尾翼,壽命提升17倍。Eurocopter公司廣泛采用SiCp/Al復合材料生產EC-120和N4直升機旋翼系統的一級關鍵零件,替代原鈦合金材料,實現減重30%以上。此外,AIcan公司利用SiCp/Al復合材料成功制造出導彈殼體、輕型坦克的履帶板、雷達天線、飛機常平環等軍事用品。在國內,金屬基復合材料的應用也日益廣泛,采用SiC顆粒增強鋁基復合材料,成功制造了導彈、衛星、兵器上的多種關鍵受力結構件或功能件,應用取得重大進展,部分制品如圖所示,這些制品具有高比強度、高比剛度、高耐磨的性能特點。同時,還制備了精密光學儀器用主鏡筒、反射鏡、裝星底板等部件,具備尺寸穩定、熱變形小、熱膨脹系數低的優勢。北京航空材料研究所等研究單位也成功制造出多種宇航用鋁基復合材料零件樣品。

圖5 國內部分SiCp/AL復合材料實用構件

隨著航空航天技術的不斷進步,對材料性能的要求變得越來越嚴格和復雜,溫度耐受性、比強度比剛度更高,對抗疲勞和抗沖擊的綜合性能要求更高。輕量化也是關鍵趨勢,以減少飛行器重量,降低燃料消耗,提高飛行效率。如圖8所示,飛行器每減重1kg的經濟效益高達約10萬美元(航天載具每公斤發射成本約5萬美元),當代技術的進步已顯著降低,以SpaceX獵鷹9號為例,每公斤發射成本已降至2,720美元,而獵鷹重型火箭更低至1,410美元/kg,減重效益相應降低。此外,航空航天材料正向著智能化發展,集成自修復和自監測功能,以提高飛行器的整體可靠性和安全性。

圖6 飛行器減重1kg所取得的經濟效益與飛行速率關系

4.2 新能源汽車

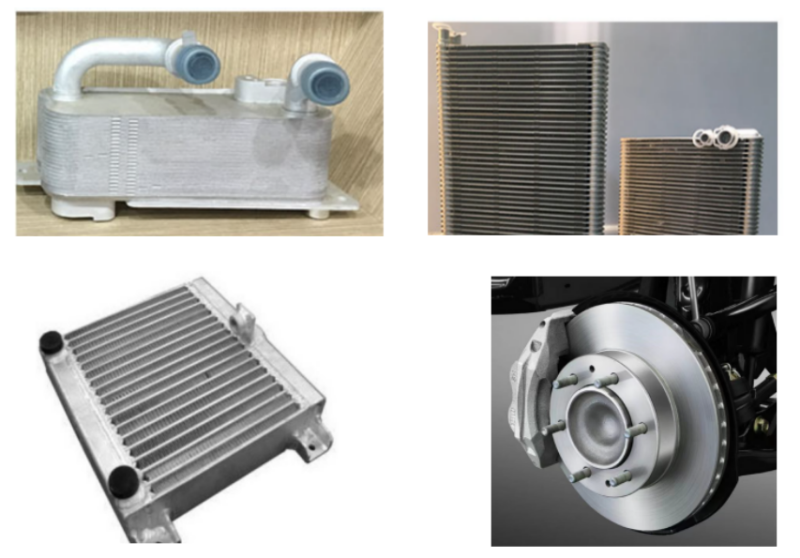

針對汽車工業輕量化的發展趨勢,鋁基復合材料在某些領域逐漸替代了鋁合金、鋼、陶瓷等傳統汽車材料,廣泛應用于汽車關鍵零部件,尤其是高速運動部件。這種材料在減輕重量、減少運動慣性、降低油耗、改善排放以及提升汽車綜合性能等方面發揮著積極作用,正受到越來越多方面的關注。

日本、美國等發達國家紛紛投入巨額資金,積極展開鋁基復合材料及其在汽車領域應用的研究,并已取得顯著成效。美國FORD公司采用20%SiCp/A356成功研制出制動盤產品,批量應用于高級轎車的后輪;Lotus公司將鋁基復合材料應用于Elise的前后輪制動盤;Lanxide公司生產的顆粒增強鋁基復合材料汽車制動盤已投入生產。此外,德國采用非連續增強鋁基復合材料制造發動機缸套,實現減重3-4.5 kg,較傳統鑄鐵缸套減輕約15%-35%;鋁基復合材料導熱率121-180 W/(m·K),較鑄鐵(約 50 W/(m·K))提升 1.4-2.6倍,加速缸體散熱,降低局部熱點溫度。鋁基復合材料熱膨脹系數 17-19×10??/℃,與活塞鋁合金(約20×10??/℃)匹配度更高,降低配缸間隙至0.02-0.05 mm,減少噪音和摩擦損失;激光珩磨或碳化硅顆粒增強層使缸套表面硬度達 HV 160-200,較鑄鐵提升 20%-30%,摩擦系數降低 5%-15%,高硅鋁合金中硬質Si相均勻分布,減少活塞環磨損,潤滑油消耗降低 30%,延長維護周期。復合材料缸套成本較鑄鐵高 20%-30%,但全生命周期燃油經濟性提升 8%-12%,碳減排量達 6.7 g/km。戴姆勒-奔馳在 V6發動機 中應用該技術,實現單機減重 18-22 kg,功率密度提升 10%,同時缸套壽命延長至 30萬公里(較鑄鐵提升 2倍);豐田已批量使用鋁基復合材料于轎車發動機缸套,最強V6發動機V35A-FTS上采用一種稱為"Laser Clad" 或 "Spray Bore" 技術 ,即在鋁合金氣缸體內通過激光熔覆或熱噴涂方式形成一層極薄的耐磨金屬層,從而省去傳統鑄鐵缸套,實現減重與提升熱效率的目的,心臟熱效率接近38%。采用15%SiCp/2080Al復合材料制造的連桿具備低熱膨脹、高彈性模量、耐磨等特性,在150~180 ℃下具有高疲勞抗力,疲勞強度近170 MPa。

圖7 制動盤、汽車熱交換系統、軌道交通、新能源電池冷卻器

(圖片來源:湖南湘投金天鋁業、銀邦股份)

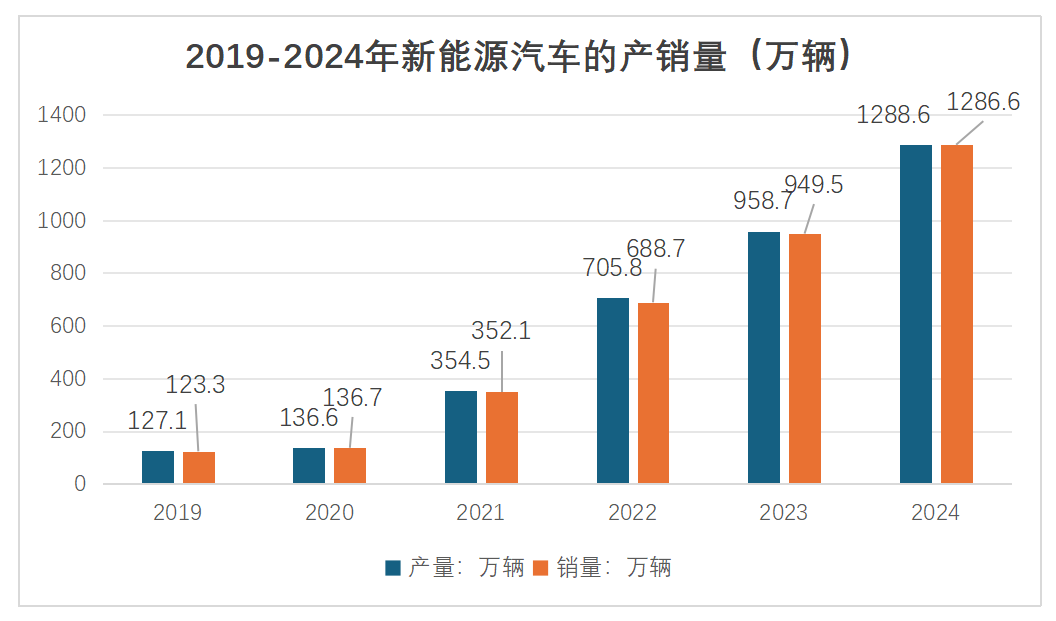

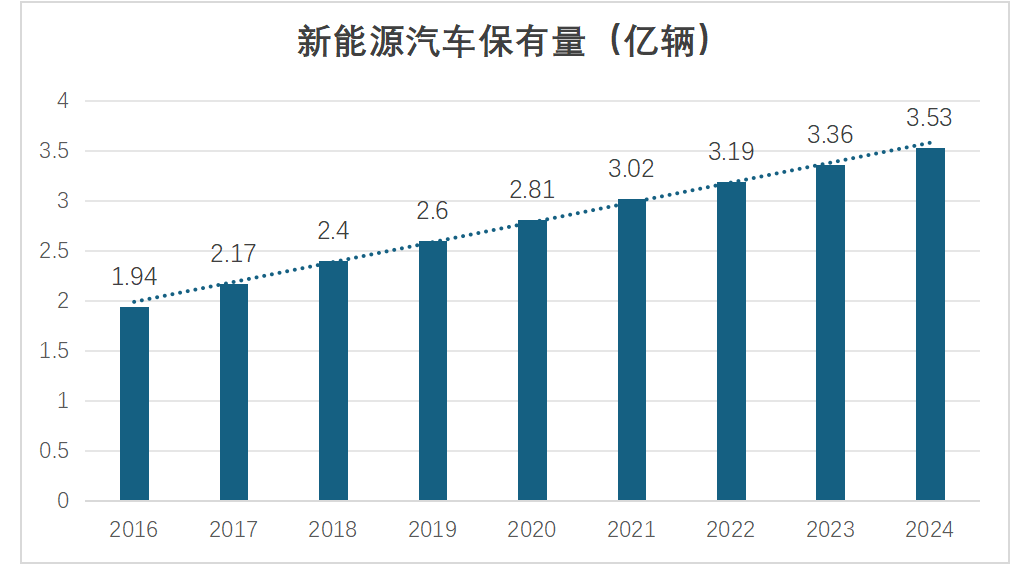

2024年,我國新能源汽車產銷量分別達到1288.8萬輛和1286.6萬輛,同比增長34.4%和35.5%,占汽車總銷量的40.9%,純電動汽車銷量占比60%。全國機動車保有量達4.53億輛,汽車占77.9%,新能源汽車保有量3140萬輛,占汽車總量的8.90%,其中純電動汽車占70.34%。新能源汽車市場的增長推動了金屬基復合材料的需求,促進了相關技術進步和產業升級。

圖8新能源汽車產銷量及保有量

(資料來源:中國汽車工業協會、公安部)

綜上所述,新能源汽車的快速發展從技術性能、基礎設施建設、政策支持和市場前景等多個方面對金屬基復合材料的需求產生了顯著推動作用,并且隨著新能源汽車行業的不斷發展,這種推動作用還將持續增強,為金屬基復合材料的應用和發展帶來廣闊前景。

4.3電子信息

4.3.1 5G 通信與散熱解決方案

隨著 5G 通信技術的普及,電子器件的功率密度呈指數級增長,對散熱材料提出了嚴峻挑戰。國內企業開發的高導熱石墨鋁復合材料通過石墨烯與鋁基體的界面優化,成功將熱導率提升至 600 W/(m?K),較純鋁提高2倍以上。該材料已規模化應用于 5G 基站散熱模塊,在- 40℃至 + 85℃溫度范圍內實現穩定熱擴散,保障了基站 24 小時連續運行的可靠性。

表2 高導熱石墨鋁復合材料與傳統材料的性能對比

特性 | 高導熱石墨鋁復合材料 | 純鋁 | 銅基復合材料 | 陶瓷基(AlN) |

導熱率(W/m ·K) | 300-800(平面方向) | 200 | 300-500 | 180-260 |

密度(g/cm3) | 2.3-2.8 | 2.7 | 8.5-9.0 | 3.3-3.5 |

熱膨脹系數 | 5-10(可調) | 23.1 | 16-18 | 4.5-5.5 |

成本 | 中(鋁基) | 低 | 高 | 極高(AlN為鋁的5倍) |

加工性 | 良(可鑄造、機加工) | 優 | 差(銅難加工) | 差(脆性大) |

典型應用 | 5G基站、汽車電池、消費電子 | 通用散熱片 | 高功率芯片封裝 | 極端高溫場景 |

(資料來源:中國復合材料工業協會整理)

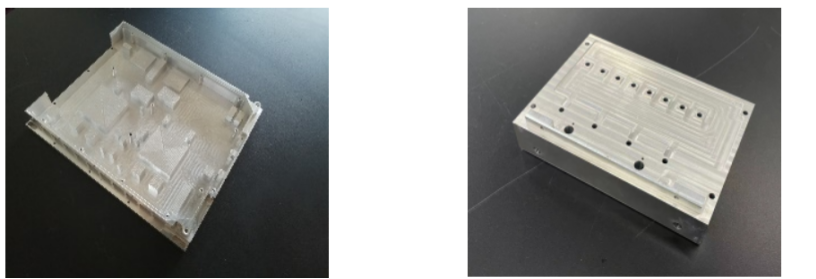

圖9 國內企業開發的高導熱石墨鋁復合材料零件

硅鋁復合材料(如 50% Si/Al)因其與陶瓷基板匹配的熱膨脹系數(CTE≈11 ppm/℃),成為微波器件封裝的理想選擇。采用該材料制備的 Ku 波段濾波器,在 500 次溫度循環后仍保持信號插損≤0.5 dB,顯著優于傳統金屬封裝方案。

4.3.2消費電子輕量化

隨著消費電子產品趨向輕薄化,金屬復合材料的應用日益廣泛。通過攪拌摩擦焊技術和熱等靜壓技術生產的鈦鋁雙金屬層狀復合材料一體化手機中框已廣泛應用于高端手機,在保持鈦合金高強度、高剛度、高耐磨性能基礎上,通過復合鋁合金實現了大幅度減輕重量。此外,采用碳化硅鋁金屬基復合材料(業內稱為金剛鋁)箔材做成的支撐板、電池倉、風扇殼體、鍵盤支架等結構件,首次實現在高端手機、筆記本電腦、智能手表等關鍵零部件上的規模化應用,進一步解決了消費電子產品的輕量化需求。

圖10 2013-2024年中國智能手機出貨量

(資料來源:Wind)

4.3.3半導體制造關鍵材料

第三代半導體器件的發展對襯底材料提出更高要求。東尼電子通過化學氣相沉積(CVD)技術突破碳化硅單晶生長瓶頸,制備的 6 英寸 SiC 襯底缺陷密度 < 100 cm?2,成功通過臺積電認證,用于 28 nm 以下芯片制造。此外,SiC/Al 復合托盤在晶圓傳輸過程中可將振動幅度降低 40%,顯著提升半導體制造良率。

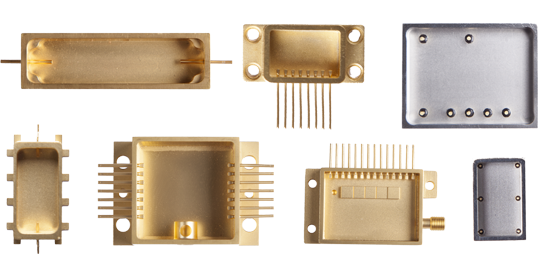

圖11 高硅鋁電子封裝產品

(資料來源:天津百恩威官網)

5、金屬復合材料行業未來發展趨勢

技術領域,智能化與性能突破成為核心驅動力。制備技術方面,增材制造等工藝滲透率不斷攀升,但界面反應和孔隙率控制等難題亟待攻克。納米復合材料抗拉強度在 2024 年實驗室數據中突破 1.5GPa,2027 年有望實現商業化(博覽會官方新聞稿);熱膨脹系數極低的功能化材料已應用于航天光學系統。數字化賦能同樣顯著,智能工廠借助 MES 系統使良品率提升 15%,AI 材料設計將研發周期從 5 年大幅縮短至 18 個月(MIT 2025研究)。

市場需求正呈現新興領域崛起與綠色轉型的特點,例如5G/6G、新能源、生物醫療等領域需求旺盛,具體案例包括通信基站采用鋁碳化硅復合材料進行散熱,新能源汽車電池包使用鈦鋁復合防護層,以及骨科植入物中應用鎂基復合材料。此外,定制化趨勢亦日益增強。企業需具備強大的研發和生產能力,以滿足客戶在金屬復合材料性能、規格、形狀等方面的個性化需求。同時,環保標準日趨嚴格,例如歐盟要求2027年復合材料回收率須達到90%,這促使企業在生產過程中注重節能減排,并確保產品具有良好的可回收性和環境友好性。金屬基復合材料行業面臨技術創新壓力,部分關鍵技術依賴進口,國際貿易環境復雜,資源環境約束及原材料價格波動影響生產成本和穩定性。國內企業正積極應對挑戰,加大技術研發投入,優化產品結構,提升附加值,拓展國內市場,并考慮海外投資并購,強化資源管理,優化采購策略,提高資源利用效率,降低成本,同時加大環保投入,采用清潔生產技術,以實現可持續發展。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍