激光清洗技術——重塑復合材料模具清潔的綠色革命?

在復合材料制造領域,模具是生產高質量零件的核心工具。然而,模具的高效清潔一直是行業痛點——傳統方法不僅效率低下,還可能損害模具性能、威脅工人健康,甚至造成環境污染。隨著激光清洗技術的成熟與普及,這一局面正在被顛覆。通過高精度、非接觸式的清潔方式,激光技術不僅大幅提升了生產效率,還推動了制造業向更可持續的方向轉型。

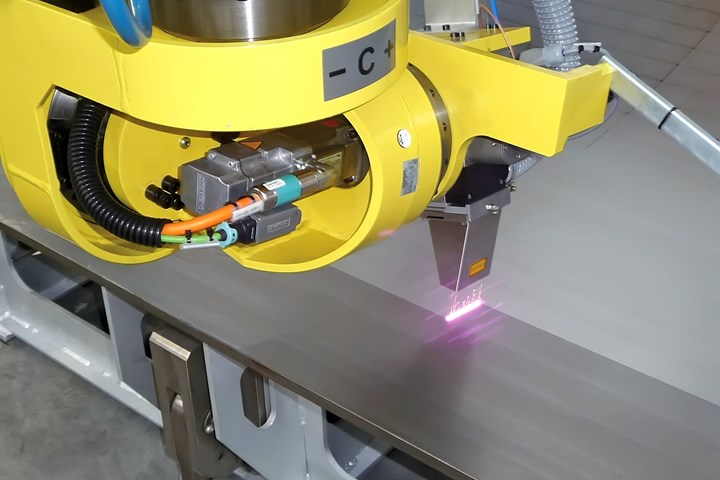

龍門激光清洗系統是理想的凈化大型結構。

?一、傳統清潔之困:成本、效率與安全的失衡?

復合材料模具因材料和幾何復雜性(如鋼、鋁等),清潔難度極高。傳統清潔方式存在顯著短板:

?手動研磨?:產生粉塵和有害揮發物,長期危害工人呼吸健康;反復摩擦易導致模具表面磨損變形,縮短使用壽命。

?介質噴砂?:高速顆粒沖擊雖能去除頑固殘留,但可能改變模具尺寸精度,且需頻繁處理廢棄磨料,增加成本。

?化學清洗?:腐蝕性溶劑雖高效,卻存在泄漏風險,需嚴格管控化學品存儲與廢液處理,環保壓力巨大。

這些方法不僅維護成本高昂,還可能因清潔不徹底而導致產品缺陷。據統計,模具過早失效的案例中,約30%與不當清潔直接相關。

?與傳統清潔方式相比激光清洗擁有精準、高效與可持續等優點?。激光清洗技術的核心在于“選擇性燒蝕”:通過調節波長、脈沖能量等參數,僅剝離目標污染物(如樹脂、脫模劑、氧化物),而對基材無損。其優勢體現在多個維度:

效率革命?:自動激光系統可處理復雜曲面,清潔速度高達22平方米/小時,遠超人工效率。

?零損傷操作?:納秒級脈沖(10??秒)避免熱傳導,確保模具幾何精度與表面完整性,延長壽命30%以上。

?環保安全?:根據實驗室數據,無化學試劑、無二次污染,可減少90%的廢棄物,同時消除工人暴露于有害環境的風險。

?多功能性?:既可清潔模具,也可用于碳纖維復合材料(CFRP)粘接前的表面處理,或為無損檢測(NDT)提供高潔凈度基底。

有行業專家指出,激光清洗的“按需定制”特性使其適配不同場景:脈沖模式適合精密薄膜去除,連續波模式則擅長重污垢剝離(如銹跡、油漆)。

?二、技術演進:從實驗室突破到工業級應用?

由Invar制成的航空航天模具激光清洗機

激光清洗的發展歷程折射出技術迭代與產業需求的深度耦合:上世界六十年代,首臺紅寶石激光器誕生。1972年?,科學家約翰·阿斯穆斯意外發現脈沖激光的清潔潛力,開啟文化遺產修復領域的早期應用。上世紀九十年代CO?激光器與Nd:YAG激光器進入工業界,但因體積龐大、能耗高,應用受限。21世紀?:光纖激光器崛起——鐿、鉺摻雜的光纖設計兼具高效能與緊湊性,成為主流選擇。例如,Loop Technology的連續光纖激光系統可處理船舶巨型結構,而脈沖光纖激光器則用于電子元件精密清潔。當前,激光清洗設備已形成完整譜系:從手持式便攜工具到集成機器人或龍門系統的全自動產線,覆蓋從實驗室到重工業的全場景需求。

?三、案例實踐:Loop Technology的創新路徑?

用于復合材料制造的龍門激光清洗系統。來源:Loop Technology

作為激光清洗與自動化集成的領軍企業,英國Loop Technology的解決方案體現了技術落地的三大方向:

全流程自動化?:其FibreLINE系統整合激光清洗、碳纖維鋪層與檢測功能,支持20米長模具的“脫模-清潔-再生產”無縫銜接,將模具周轉效率提升40%。

?混合加工技術?:CleanLASER系列結合不同激光模式,靈活應對從微米級殘留清除到毫米級涂層剝離的任務。

?智能化升級?:通過實時監測清潔效果(如光譜分析),動態調整參數,確保工藝一致性。

該公司營銷主管Tom Turner強調:“未來,激光清洗將深度融入數字孿生與物聯網平臺,進一步推動復合材料制造的智能化和綠色化。”

?四、未來展望:邁向零浪費制造?

隨著全球對碳中和目標的追求,激光清洗技術的滲透率將持續攀升。據市場研究預測,2023-2030年,該領域年復合增長率將超過12%,其中復合材料與航空航天是核心驅動力。未來趨勢包括:

?高功率化?:開發百千瓦級激光器,滿足超大型結構(如風電葉片模具)清潔需求。

?工藝融合?:與3D打印、AI質檢等技術聯動,構建閉環制造生態。

?成本下探?:隨著光纖激光器規模化生產,設備價格有望降低50%,惠及中小企業。

激光清洗不僅是一項技術創新,更代表了制造業從“減損思維”到“增值思維”的轉型。通過最大化資源效率、最小化環境足跡,它正在重新定義清潔工藝的價值標準——從成本中心變為可持續競爭力的核心引擎。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍