熱壓 PEEK / 石墨層狀復合材料的熱性能與力學行為研究

摘要

本研究采用熱壓工藝制備了聚醚醚酮(PEEK)/ 石墨層狀復合材料,系統研究了其微觀結構、熱穩定性及力學性能。通過掃描電子顯微鏡(SEM)、熱重分析(TGA)、X 射線衍射(XRD)、拉伸試驗及納米壓痕等手段對材料進行表征。結果表明,熱壓工藝在 310℃以下成功實現了 PEEK 與石墨的界面結合,復合材料的熱分解溫度提升至 570℃,900℃時殘留率達 80% 以上。力學性能測試顯示,PEEK / 石墨 / PEEK(PGP)復合材料的極限抗拉強度(UTS)較純石墨提高 172%,(PG)?P 復合材料的彈性模量達 2.58 GPa,為純 PEEK 的 2.8 倍。XRD 分析證實復合材料結晶度提高 35.5%,揭示了石墨對 PEEK 結晶行為的促進作用。本研究為高性能熱塑性復合材料在航空航天及電子器件領域的應用提供了理論依據。

關鍵詞:PEEK;石墨;熱壓法;層狀復合材料;熱穩定性;力學性能

碳基聚合物復合材料因其優異的比強度和多功能性,在航空航天、汽車制造及電子工程領域展現出廣闊應用前景。其中,聚醚醚酮(PEEK)作為一種高性能熱塑性樹脂,具有突出的耐高溫性(熔點 343℃)、化學穩定性及生物相容性,但其純樹脂存在剛性不足、導熱性差等局限。石墨作為碳材料家族的重要成員,具有高導熱率(~1500 W/(m?K))、低膨脹系數及良好的導電性,但其脆性大、加工性差,限制了其單獨使用。

本研究通過熱壓工藝將 PEEK 薄膜與石墨片層交替復合,旨在通過界面協同效應提升材料的綜合性能。熱壓法具有成本低、效率高、界面結合可控等優勢,特別適用于層狀復合材料的制備。目前,關于 PEEK / 石墨層狀復合材料的研究鮮見報道,本工作通過系統表征揭示其結構性能關系,為新型復合材料的設計提供理論支撐。

2. 材料與方法

2.1 實驗材料

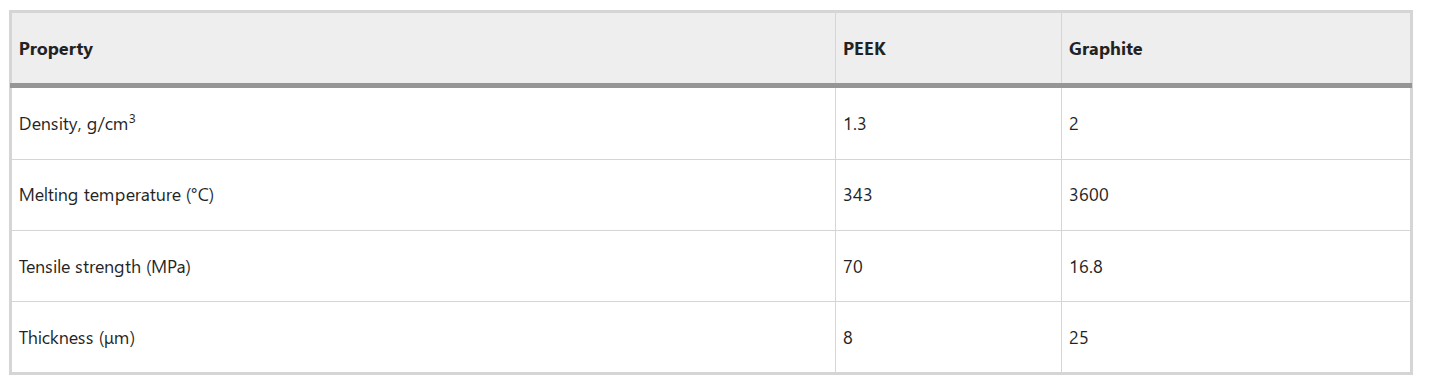

PEEK 薄膜:APTIV 1000 型,厚度 8 μm,密度 1.3 g/cm3(Goodfellow 公司)。

石墨片:厚度 25 μm,密度 2 g/cm3(Graphene Supermarket 公司)。

表1 PEEK和石墨的物理特性

2.2 復合材料制備

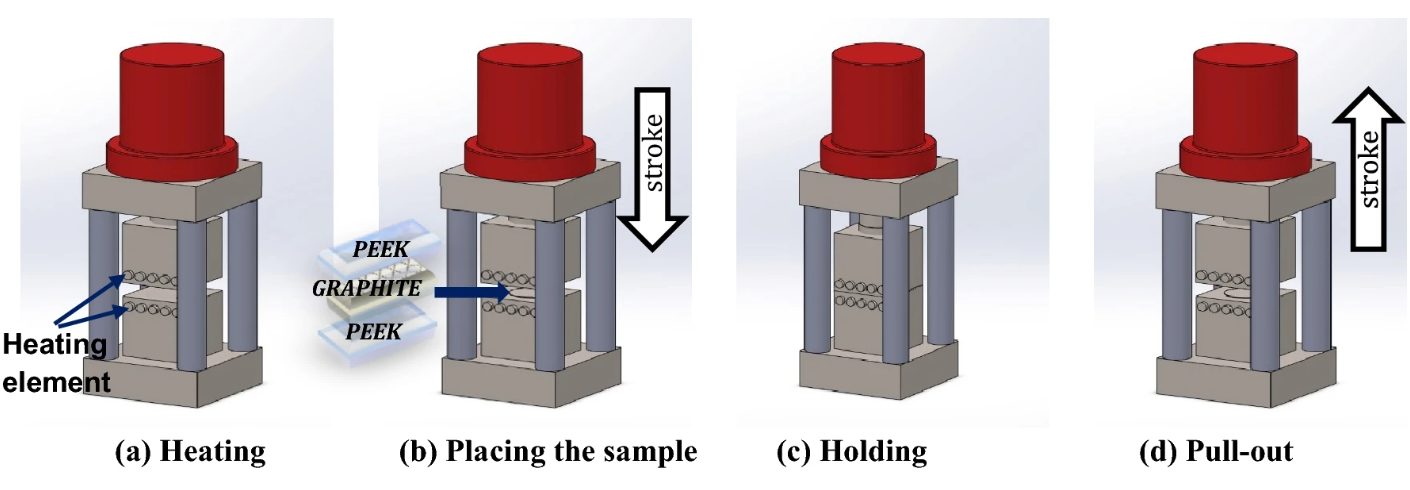

采用熱壓工藝制備 PEEK / 石墨層狀復合材料,具體流程如下:

層疊結構設計:

PGP:PEEK / 石墨 / PEEK(3 層),總厚度 41 μm。

(PG)?P:PEEK / 石墨 / PEEK / 石墨 / PEEK(5 層),總厚度 74 μm。

熱壓參數:

溫度:330℃(接近 PEEK 熔點),壓力:400 bar,保壓時間:10 min。

冷卻方式:自然冷卻至 PEEK 玻璃化轉變溫度(~143℃)以下。

圖1 熱壓方法示意圖

2.3 表征方法

微觀結構分析:SEM(Zeiss Crossbeam 540)觀察界面形貌,EDS 分析元素分布。

熱穩定性測試:TGA(PerkinElmer STA 6000)在 N?氣氛下以 10℃/min 升溫至 900℃。

結晶度分析:XRD(Rigaku SmartLab SE)使用 Cu Kα 輻射(λ=0.154 nm),掃描范圍 5°~45°。

力學性能測試:

拉伸試驗:按照 ASTM D822 標準,測試速度 0.1 mm/s(Tinius Olsen 10ST 試驗機)。

納米壓痕:Hysitron TI Premier 納米壓痕儀,最大載荷 10 mN,Oliver-Pharr 方法計算硬度及彈性模量。

3. 結果與討論

3.1 微觀結構特征

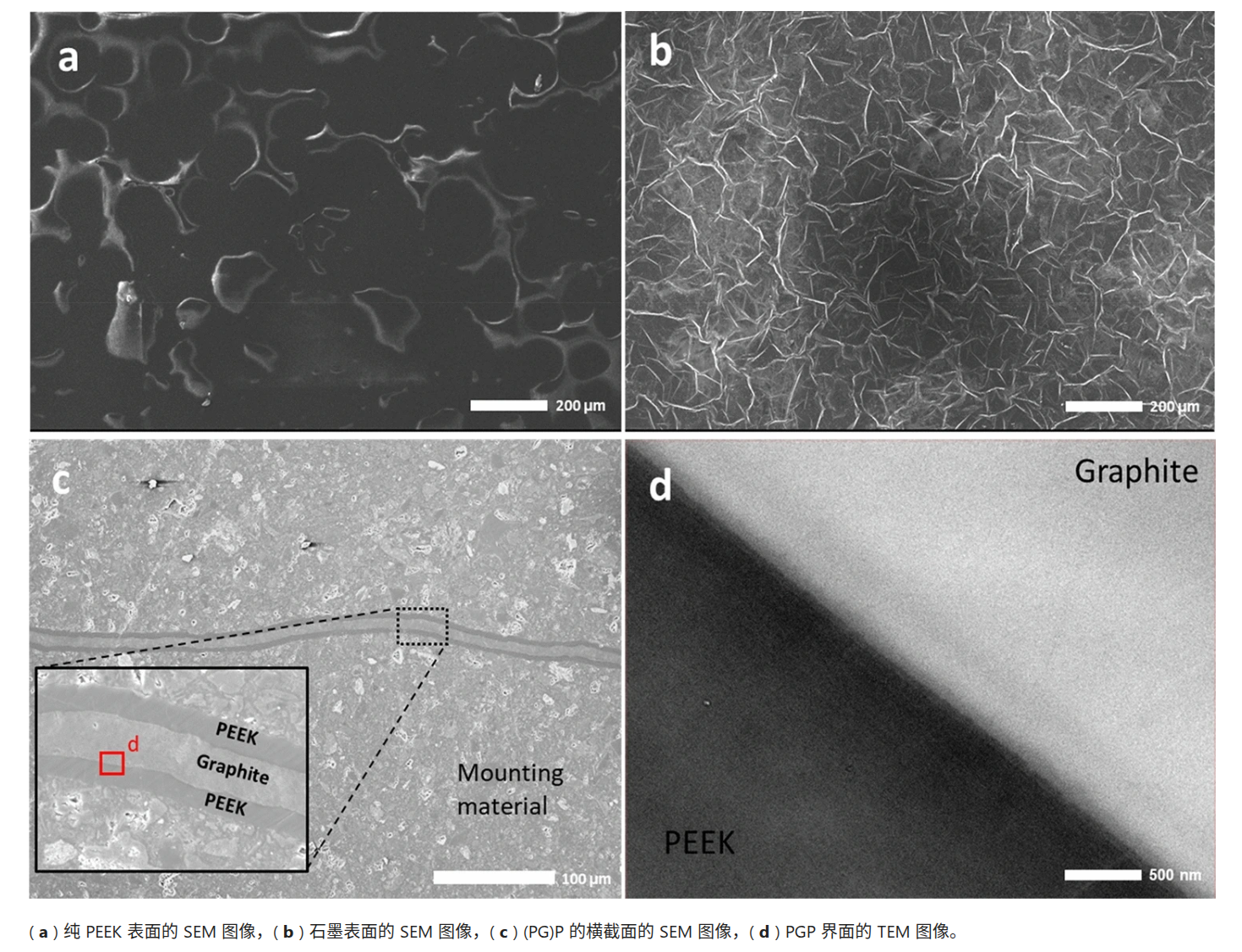

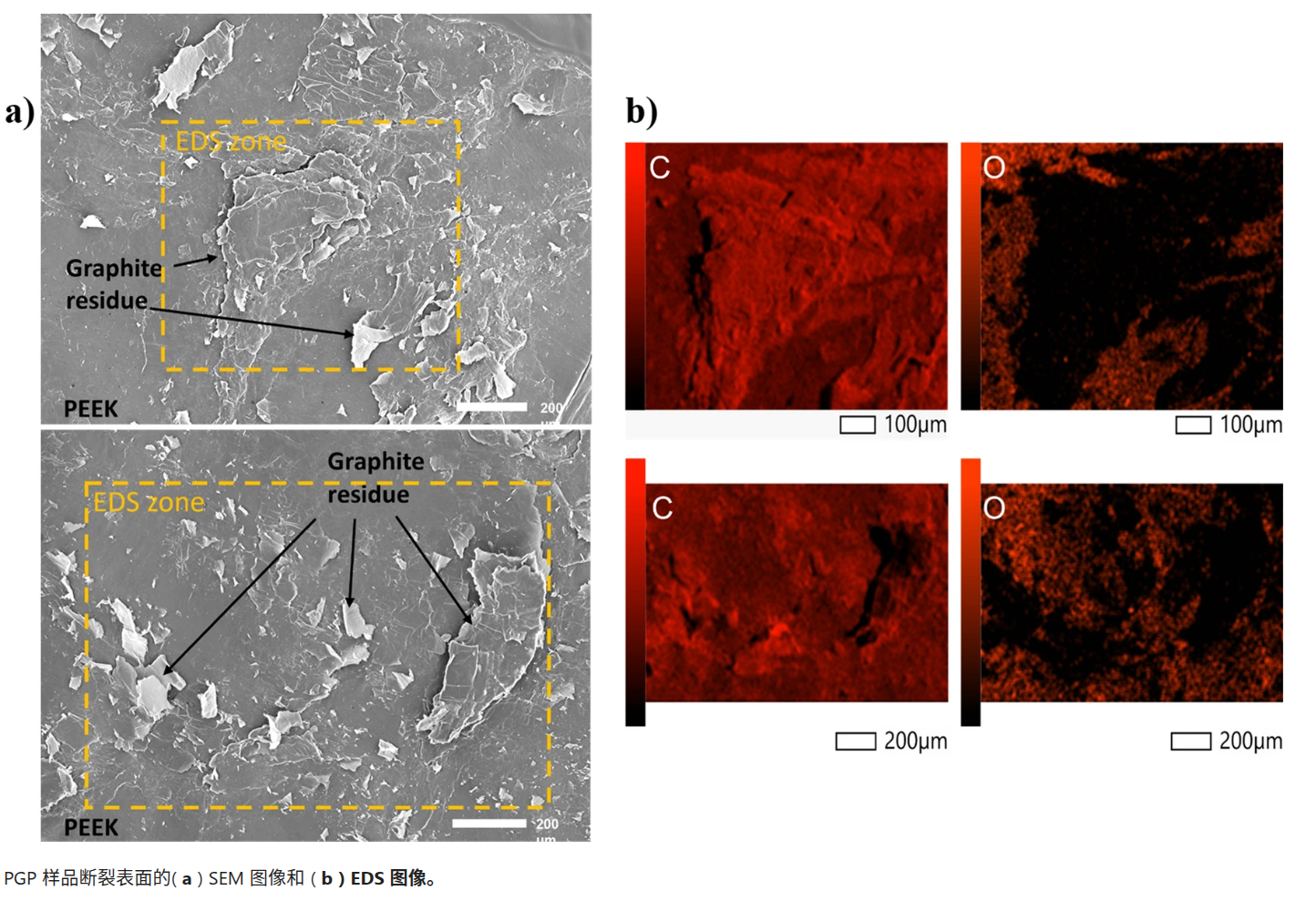

SEM 觀察顯示(圖 2),純 PEEK 表面光滑均勻(圖 2a),石墨片呈現典型層狀結構(圖 2b)。熱壓后復合材料界面緊密結合,無明顯裂紋或孔隙(圖 2c),TEM 進一步證實界面處存在原子級擴散(圖 2d)。EDS 分析表明,斷裂面碳元素富集(圖 6b),表明石墨與 PEEK 間形成了有效載荷傳遞界面。

圖 2

3.2 熱穩定性分析

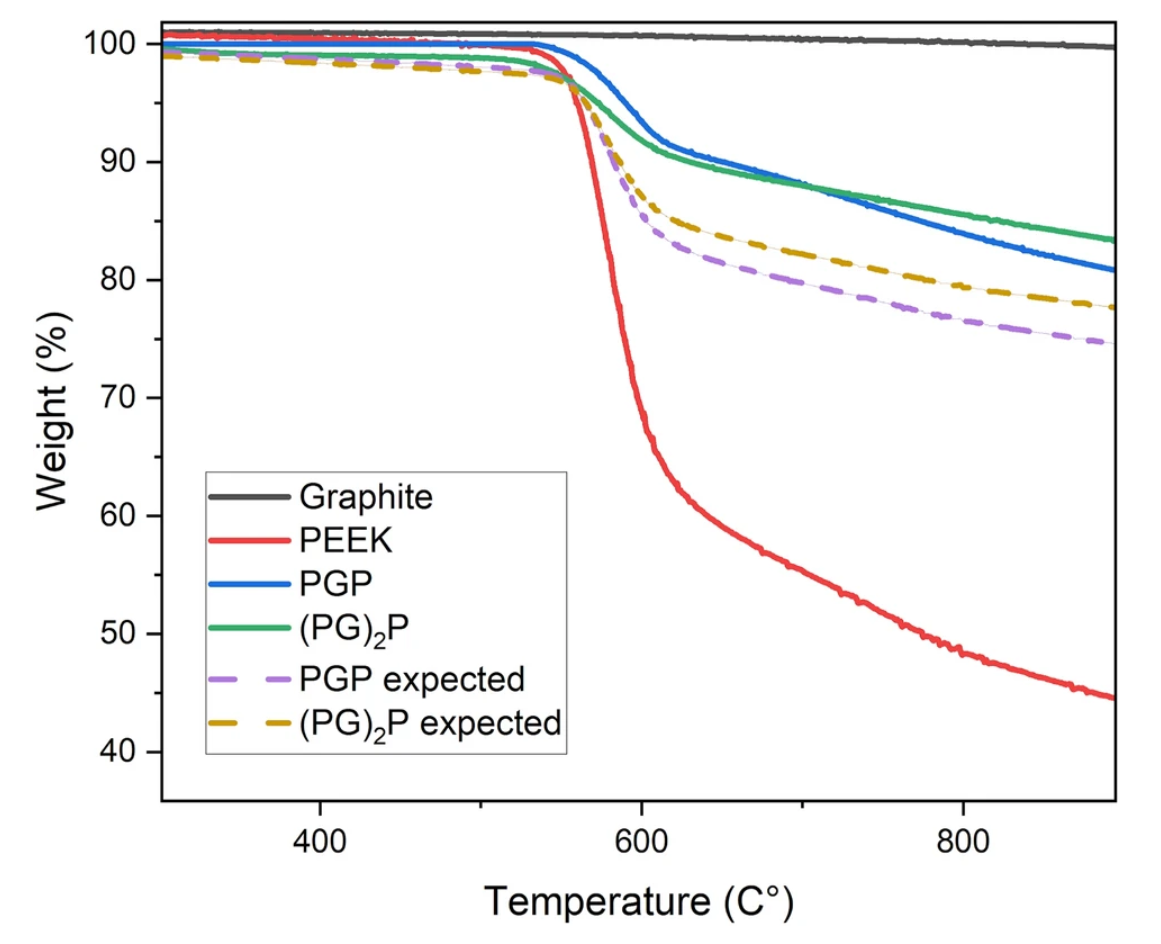

TGA 曲線顯示(圖 3),純 PEEK 在 550℃開始分解,900℃殘留率約 45%。添加石墨后,復合材料的初始分解溫度提升至 570℃,且殘留率顯著增加:PGP 為 80%,(PG)?P 達 82%。這歸因于石墨的高導熱性加速了熱量耗散,并形成熱穩定碳層。Rule-of-Mixtures 預測曲線與實驗數據的偏差(圖 3),表明界面效應增強了復合材料的熱穩定性。

圖 3 純 PEEK、石墨、PGP 和 (PG) 2P的 TGA 曲線

3.3 結晶行為研究

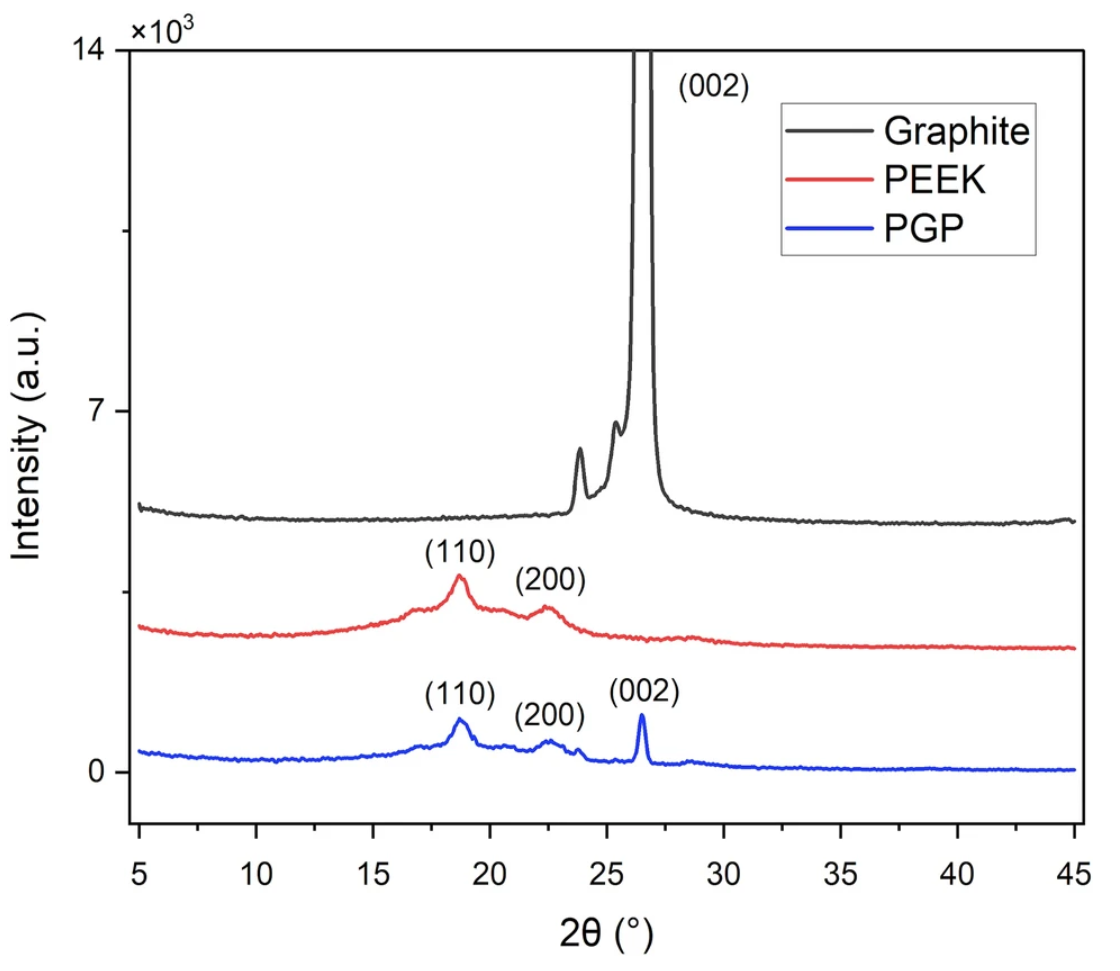

XRD 圖譜(圖 4)顯示,純 PEEK 在 2θ=18.8°、20.6°、22.3° 和 28.7° 處出現典型結晶峰,石墨在 2θ=24° 處呈現 (002) 晶面衍射峰。熱壓后 PGP 復合材料的結晶峰強度顯著增強,結晶度指數由純 PEEK 的 28.8% 提升至 35.5%。這表明石墨作為異相成核劑,促進了 PEEK 的結晶過程。

圖 4 純 PEEK、石墨和 PGP 的 XRD 圖

3.4 力學性能優化

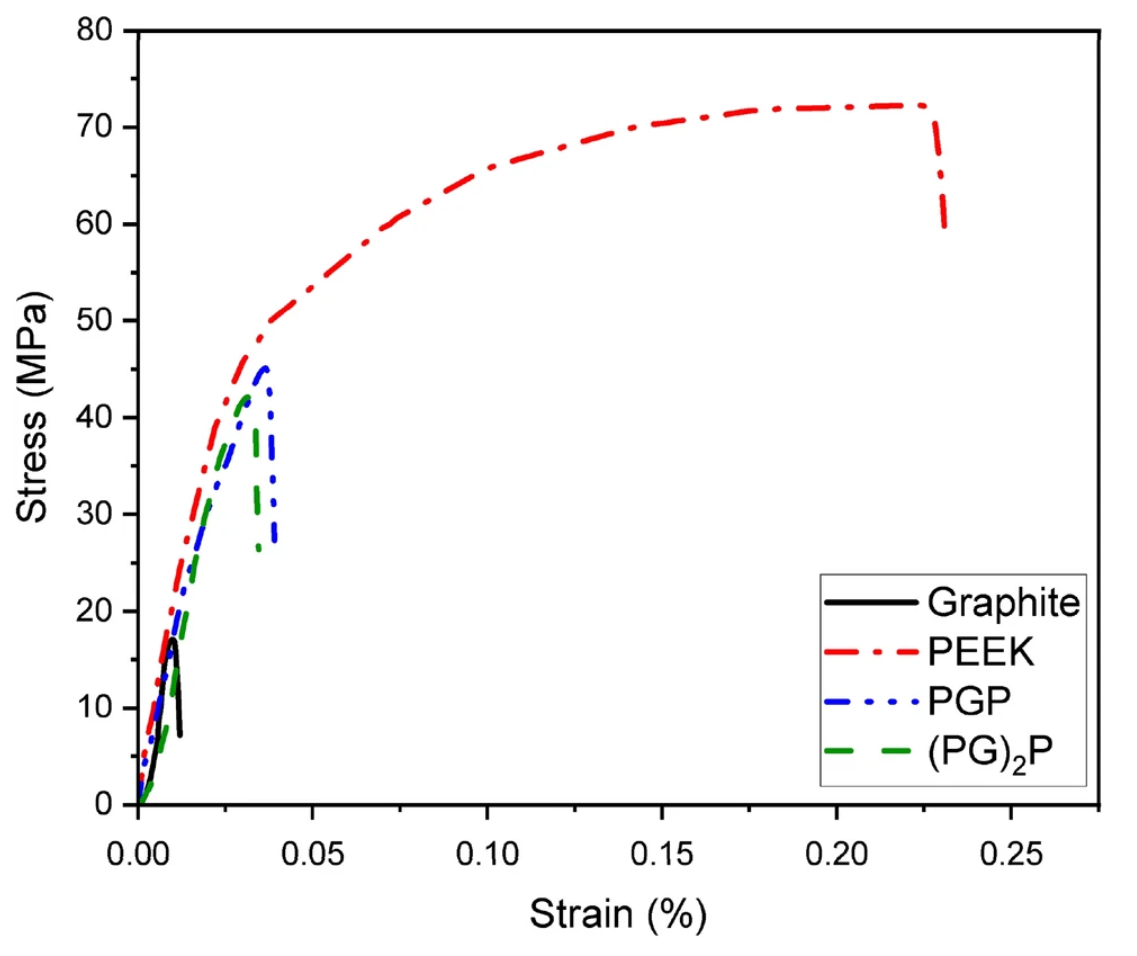

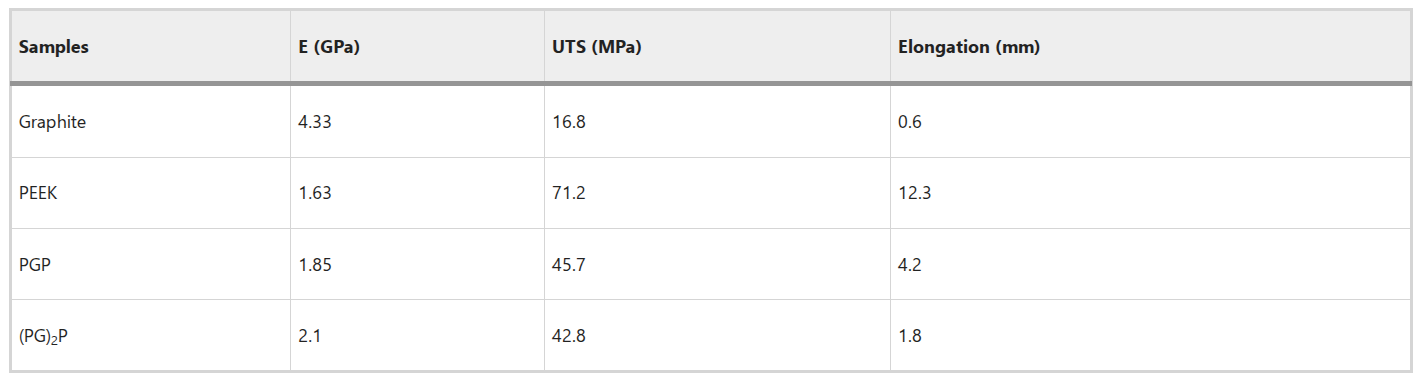

拉伸試驗結果(圖 5,表 2)表明:

純石墨 UTS 為 16.8 MPa,斷裂伸長率僅 0.02%。

PGP 的 UTS 達 45.6 MPa(提高 172%),斷裂伸長率提升至 0.12%。

(PG)?P 的 UTS 為 37.5 MPa,但斷裂伸長率達 0.15%,顯示更好的韌性。

圖 5 純石墨、PEEK、PGP 和 (PG) 2 P的拉伸曲線

表2 純石墨、PEEK、PGP 和 (PG) 2P的拉伸性能

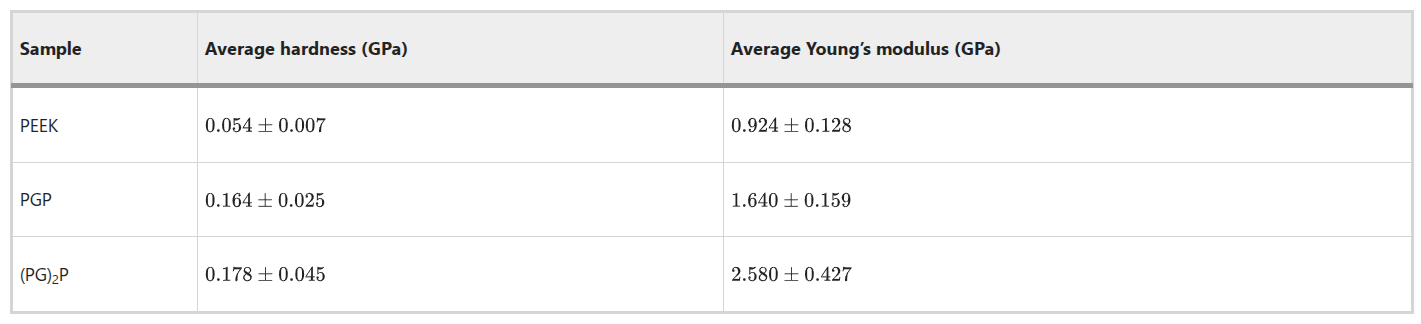

納米壓痕測試(表 3)顯示:

純 PEEK 的硬度為 0.054 GPa,彈性模量 0.924 GPa。

(PG)?P 的硬度和彈性模量分別達 0.178 GPa 和 2.58 GPa,較純 PEEK 提高 229% 和 179%。

力學性能的提升歸因于以下三點:

石墨片層的載荷分擔作用;

界面處的機械互鎖與應力傳遞;

結晶度提高增強了分子鏈間作用力。

表3 所有測試薄膜的納米壓痕硬度和楊氏模量

斷裂分析:

通過 SEM 和 EDS 分析拉伸斷裂表面,觀察到石墨薄片殘留(圖 6)。EDS 顯示高碳無氧化合物殘留,證實熱壓過程中石墨與 PEEK 形成有效界面結合。石墨脆性斷裂特征(棱角狀邊緣和平坦表面)表明裂紋部分起源于石墨層內部,其薄片結構通過界面協同效應顯著增強復合材料力學性能。界面結合機制的深入解析將作為后續研究重點。

圖6

4. 結論

本研究通過熱壓工藝成功制備了高性能 PEEK / 石墨層狀復合材料,揭示了以下關鍵結論:

界面結合:熱壓工藝在 310℃以下實現了 PEEK 與石墨的緊密結合,界面無缺陷。

熱穩定性:石墨的引入使復合材料在 900℃時的殘留率提高近 1 倍,熱分解溫度提升 20℃。

力學性能:PGP 復合材料 UTS 達 45.6 MPa,(PG)?P 的彈性模量達 2.58 GPa,顯著優于純組分。

結晶行為:石墨促進了 PEEK 的結晶,結晶度提高 35.5%,強化了材料剛性。

本研究為開發耐高溫、高剛度的輕量化復合材料提供了新途徑,其在航空航天結構件、電子散熱器件及電磁屏蔽材料領域具有潛在應用價值。

參考文獻

[1] Wright W. Polymers in aerospace applications. Mater Des. 1991;12(4):222-227.

[2] Devaraju S, Alagar M. Polymer matrix composite materials for aerospace applications. In: Encyclopedia of Materials: Composites. 2021:947-969.

[3] Mokhtari M, et al. Melt-blended multifunctional PEEK/expanded graphite composites. Front Mater. 2021;8:724958.

[4] Batakliev T, et al. Effects of graphene nanoplatelets and multiwall carbon nanotubes on the structure and mechanical properties of poly (lactic acid) composites: A comparative study. Appl Sci. 2019;9(3):469.

[5] Sariyev, B., Abdikadyr, A., Baitikenov, T. et al. Thermal properties and mechanical behavior of hot pressed PEEK/graphite thin film laminate composites. Sci Rep 13, 12785 (2023).

下一篇:回收碳纖維太陽能電池板

相關內容

文章評論

- 這篇文章還沒有收到評論,趕緊來搶沙發吧~

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍

表情