稻殼與聚乳酸的奇妙融合:汽車內飾新材料的革新(上)

傳統的汽車內飾材料,像皮革、布料、木材、金屬和塑料,各有各的優缺點。皮革手感好、顯高檔,但價格貴;布料舒適、通風,還能吸音;木材給車內增添溫馨豪華感,不過容易受潮變形;金屬質感優雅,可極端溫度下觸感不佳;塑料則憑借輕質、耐用、易加工和低成本,成為了最常用的內飾材料 ,像聚丙烯(PP)、聚氯乙烯(PVC) 、聚苯乙烯(PS)和聚碳酸酯(PC)等,在汽車內飾中隨處可見。

但隨著汽車數量的激增,人們對環保和輕量化的要求也越來越高。綠色塑料材料開始嶄露頭角,其中免噴涂塑料、SKYTRA 共聚酯和生物塑料備受關注。尤其是聚乳酸,這種可降解的生物質材料,雖然成本高,卻有著可再生、力學性能好、可完全降解、生物相容性好且無毒無害的優點,極具發展潛力。

在汽車工業不斷追求創新與可持續發展的今天,汽車內飾材料的革新成為了一個備受關注的焦點。傳統的石油基塑料內飾材料,雖然在過去的幾十年中廣泛應用,但隨著環保意識的增強和對可持續發展的追求,其難以降解、污染環境等問題日益凸顯。在 “碳達峰、碳中和” 的大背景下,尋找綠色可降解的替代材料,成為了汽車行業實現低碳化、輕量化和綠色化的關鍵。而稻殼/聚乳酸復合材料,正是在這樣的背景下應運而生,展現出了巨大的潛力。

汽車內飾材料的現狀與挑戰

汽車內飾件材料的選擇,直接關系到汽車的品質、安全性和舒適性。常見的傳統汽車內飾件材料包括塑料、皮革、布料、木材和金屬等。皮革以其良好的手感和高檔感,常用于汽車座椅、方向盤套和門板等部位,但其高昂的成本限制了它的廣泛應用;布料能提供良好的舒適性和通風性,常用于汽車座椅、頂棚和地毯等部位;木材可以增加車內的溫馨感和豪華感,不過需要特殊處理以防止受潮和變形;金屬材料則能提供優雅的外觀和質感,但在極端溫度下可能會導致觸感不佳。

塑料,作為汽車內飾件中最常用的材料之一,具有輕質、耐用、易加工成型和成本低廉等優點。常見的塑料材料有聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)和聚碳酸酯(PC)等 。然而,隨著家用汽車數量的激增,車用塑料的使用量也大幅增加。據統計,2023 年汽車生產了 3001.1 萬輛,同比增長了 11.6%,2024 年 1 月我國汽車生產完成 241 萬輛,環比下降 21.7%,同比增長 47.9% 。雖然塑料在汽車減重、安全、節能及美觀舒適等方面有著不可替代的作用,但石油基塑料難以降解,降解周期過長,會對環境造成嚴重污染,危害人類健康。為了解決這一難題,研究人員開始積極尋找綠色替代材料。目前,汽車內飾用的綠色塑料材料類型相對較多,其中免噴涂塑料、SKYTRA 共聚酯和生物塑料材料應用較為廣泛。免噴涂塑料一次注塑生產,無需預處理及噴漆等環節,體現了無污染和低消耗的特征,還能降低成本、提高生產效率;SKYTRA 共聚酯以玉米為主要原料,具有可再生的特點;生物質塑料的主要原材料來源于小麥和玉米,其中聚羥基脂肪酸酯(PHA)與聚乳酸(PLA)應用最為廣泛,PHA 已實現商業化,而聚乳酸相關研究雖起步不久,但因其可再生、可完全降解、良好生物相容性和無毒無害等優點,展現出了優良的發展前景 。

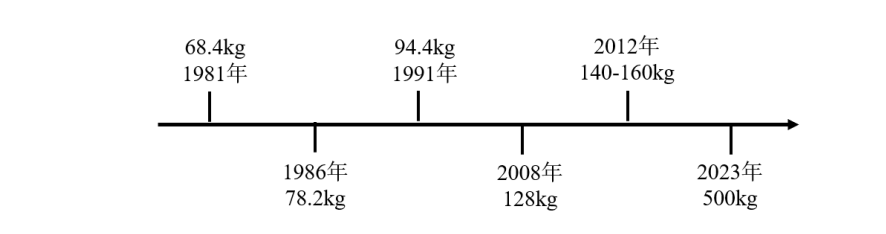

隨著經濟的發展,家用汽車數量的激增,車用塑料的使用量也將會大大增加。據統計,2023 年 汽車生產了 3001.1 萬輛,同比增長了 11.6%,與上年相比,產量增速提升 8.2 個百分點。2024年,中國汽車生產與銷售量分別達到3128.2萬輛和3143.6萬輛,同比增長3.7%和4.5%。同時,隨著汽車輕量化、節能化以及舒適安全的需求日益增長,汽車塑料的使用量逐年增加。如圖1所示,國內單車塑料用量從1981年68.4公斤增長至1986年的78.2千克,1991年進一步增至94.4千克,而到了2008年,這一數字達到了128千克。至2012年,平均每輛轎車的塑料用量介于140至160千克之間,呈現出逐年上升的趨勢。盡管這一數值低于同期美國的250-310千克,也遠低于塑料用量最高的德國的340~410千克。根據中國汽車發展研究中心的最新調研數據,目前我國乘用車塑料用量平均為500千克/輛,全年乘用車塑料消費量大約為588萬噸。若將更新件的用量納入考量,汽車塑料的總消費量將接近610萬噸。展望未來,汽車塑料化依舊是實現汽車輕量化的重要途徑之一,而汽車綠色塑料的發展前景極為廣闊。

圖1 中國乘用車單車塑料用量

隨著汽車工業的發展,全世界汽車生產進入了高速發展時期,車用內飾件塑料的使用量也大大 增加,石油基塑料因其具有物美價廉的特性在汽車內飾件材料的使用中備受喜愛,但對于其使用周 期后的降解處理一直以來都是無法解決的難題。為解決使用周期后的降解問題,研究人員開始尋找 車用內飾件塑料的綠色替代材料,可降解的生物質材料聚乳酸因為高昂的成本限制了應用。我國每 年稻殼的產量十分豐富,利用率極低,同時稻殼具有可再生、低密度、可完全降解和價格低廉等特 點。通過稻殼的添加降低聚乳酸的使用成本,提高聚乳酸復合材料替代石油基塑料在汽車內飾件上 應用的可能性,有益于聚乳酸復合材料的市場化應用,有助于緩解現代汽車制造業面臨的環保壓力, 有助于實現汽車的整體輕量化,降低汽車產業的碳排放,稻殼/聚乳酸復合材料具有廣闊的應用前景。將稻殼加入聚乳酸基體內,會使稻殼/聚乳酸復合材料的性能發生什么變化?能否改善復合 材料界面的相融性?能否有效提高力學性能的問題?從而制備符合汽車內飾用性能要求的材料, 是值得深入研究的科學問題。本研究有助于促進稻殼/聚乳酸復合材料對塑料 PP 和石油基塑料的替代,促進汽車新材料的研究和應用。

聚乳酸材料的特性與改性

聚乳酸,作為一種備受矚目的生物可降解材料,具有諸多優異的性能。它來源廣泛,可以由生物質資源如淀粉、纖維素和多糖等經過水解、發酵、純化得到乳酸,進一步聚合生成聚乳酸 。在完成使用周期后,聚乳酸在大自然中可完全降解為二氧化碳、水和少數生物質鹽,這些產物能通過光合作用再次進入生態循環系統,具有出色的生物可循環性能 。而且,聚乳酸在力學性能上能夠滿足汽車一般塑料內飾件的要求,同時具有生物相容性、可降解等獨特優點,為汽車內飾件的綠色化提供了可能 。

然而,聚乳酸也存在一些缺點,限制了它的大規模應用。比如,聚乳酸的脆性大,這使得它在受到外力沖擊時容易破裂;價格昂貴,增加了生產成本;降解周期難以控制,可能會影響產品的使用壽命和性能。為了彌補這些缺陷,研究人員采用了多種改性方法。

共聚改性是通過聚乳酸和其它材料發生共聚,形成大分子,從而擴大聚乳酸的應用范圍,提高其力學性能。有研究通過熔融共混方法,將聚乳酸和聚乙二醇(PEG,分子量范圍 400 - 4000)共聚,制成聚乳酸聚乙二醇復合材料(PPLA),再將 PPLA 和木粉(WF)填料熔融共混制成 PPLA/WF 復合材料 。傅里葉紅外光譜(FTIR)表明聚乙二醇與聚乳酸接枝成功,實驗結果顯示聚乙二醇處理降低了聚乳酸的表面自由能,提高了聚乳酸和木粉填料的界面結合能力,同時提升了復合材料的機械性能 。

增強改性則是在聚乳酸基體中添加纖維,當復合材料受力時,纖維會同聚乳酸基體一起承受力,從而分散力、增強材料機械性能。有學者使用改性黃麻纖維增強聚乳酸復合材料,制備汽車內飾用改性黃麻纖維/聚乳酸復合材料,結果顯示黃麻纖維增強了復合材料的力學性能 。還有研究使用竹粉纖維(BF)、竹屑纖維(BS)、竹原纖維(BN)為填料,聚乳酸為基體,制備竹質纖維/聚乳酸復合材料,發現當纖維含量為 30wt% 時增強效果最好,竹粉纖維/聚乳酸、竹屑纖維/聚乳酸、竹原纖維/聚乳酸復合材料的拉伸強度、彎曲強度和沖擊強度都有顯著提高 。

增塑改性是為了改變聚乳酸均聚物脆性大、韌性差的特點,通過添加增塑劑使聚乳酸材料變得更加柔軟。有研究在木粉和淀粉填充聚乳酸時,使用甘油作為增塑劑,制備淀粉/聚乳酸復合材料和木粉 / 聚乳酸復合材料,研究發現木粉和淀粉的填充對聚乳酸基復合材料的降解起促進作用,甘油的加入可以提高復合材料的降解穩定性 。

共混改性是在聚乳酸基體中加入彈性體、韌性好的聚合物、天然纖維、無機材料等,通過熔融共混改變聚乳酸復合材料的性能 。有研究用聚乳酸 / 乙烯雙氨酯酰胺(PLA/EGYP)和石膏共混制備了復合材料,發現當 PLA/EGYP 的含量達到 25wt% 時,復合材料的楊氏模量、拉伸強度、彎曲強度和沖擊強度分別提升了 92.6%、37.3%、13.3% 和 8.3% 。

交聯改性是通過給聚乳酸材料接枝特定的官能團,在復合材料中形成網狀結構的聚合物,以提高聚乳酸的耐熱性能和機械性能 。有研究通過用堿、酸和硅烷偶聯劑處理玉米秸稈纖維(TCSF),然后用丙烯酸接枝處理聚乳酸(MPLA),制備 MPLA/TCSF 復合材料,實驗結果表明,與普通 PLA/CSF 材料相比,MPLA/TCSF 材料的機械性能增加,纖維和聚乳酸的界面結合能力增強 。

稻殼材料的特點與應用

中國作為農業大國,每年產生的農作物副產品稻殼數量巨大,年產量可達 4×107 噸以上。稻殼,這個曾經被隨意丟棄、亂堆亂放甚至焚燒的農業廢棄物,如今卻因其獨特的成分和性能,成為了材料研究領域的新寵。

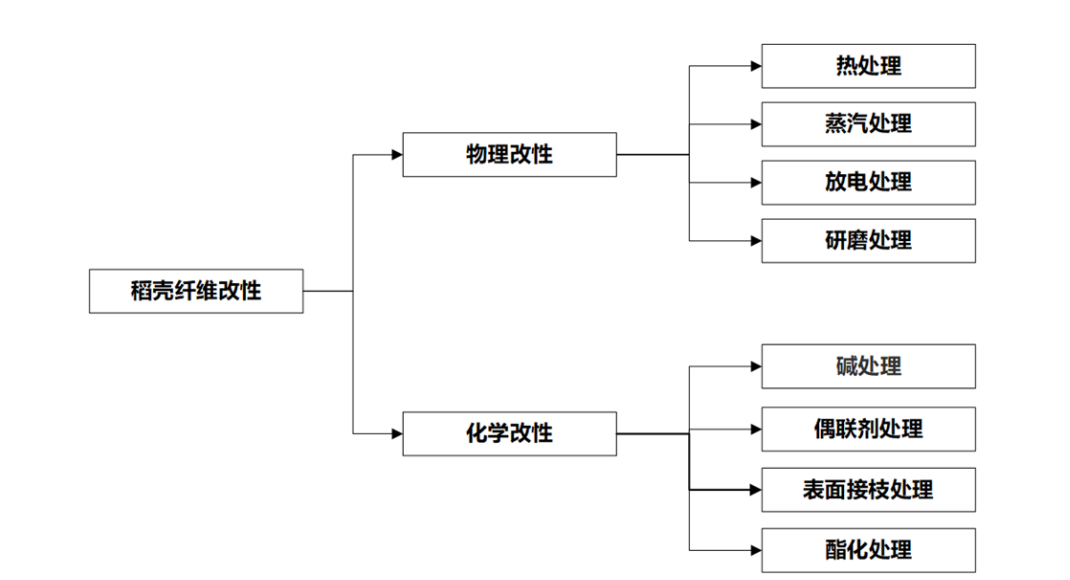

圖2 稻殼改性方法

稻殼含有纖維素、半纖維素、木質素、硅化合物等,是重要的生物質資源,具有很大的利用價值。其中的有機質纖維可用于低密度塑料和水泥材料的改性材料,而稻殼中含有的有機質纖維和無機質非晶態 SiO?,使其化學結構穩定,化學反應活性低。將稻殼用于填充制備聚乳酸復合材料,不僅可以有效提高稻殼生物質的綜合利用率,還能降低聚乳酸復合材料的使用成本 。

國內外學者對稻殼材料的應用進行了廣泛研究。有研究使用稻殼、粘土和聚乳酸為原材料,采用模壓法制備稻殼/粘土/聚乳酸復合材料,并探究稻殼纖維增強復合材料的性能變化,結果顯示改性后的稻殼/聚乳酸復合材料的拉伸強度有所提高。還有研究分析了生物可降解的淀粉/稻殼復合材料在不同礦物填料填充下的力學性能變化,發現礦物填料填充增強了淀粉/稻殼復合材料的力學性能 。在國內,有學者利用稻殼纖維和納米碳酸鈣填充聚丙烯,制備稻殼纖維/聚丙烯復合材料,研究表明稻殼纖維和納米碳酸鈣能夠使復合材料內部形成致密結構,既保證了復合材料的力學性能,又實現了輕量化。還有研究采用模壓成型方式,制備玻璃纖維及偶聯劑改性對稻殼/聚氯乙烯復合材料力學性能的影響,結果顯示玻璃纖維和偶聯劑增強了復合材料的力學性能。

然而,由于稻殼含有豐富的羥基,在與其他材料混合時界面相容性差。因此,在使用稻殼纖維增強復合材料時,必須對稻殼纖維進行改性。稻殼纖維的改性主要分為物理改性和化學改性兩種。物理改性包括熱處理、蒸汽處理、放電處理、研磨處理等;化學改性則有堿處理、偶聯劑處理、表面接枝處理、酯化處理等。

注塑工藝下的稻殼 / 聚乳酸復合材料

注塑工藝是稻殼/聚乳酸復合材料最常見的成型方式之一,它具有生產效率高、尺寸精度高、產品種類多、速度快和產品形狀復雜等特點 。在注塑工藝下制備稻殼/聚乳酸復合材料時,首先要對實驗材料進行選擇和處理 。稻殼需要經過清洗、干燥、堿處理、再次干燥和研磨等步驟,得到160-200目的稻殼纖維。聚乳酸則需要進行干燥處理,去除表面水分。然后,使用硅烷偶聯劑對稻殼和聚乳酸進行改性,以提高它們的界面結合能力。

圖3注塑制備流程圖

將改性后的稻殼和聚乳酸按照不同的比例混合,充分攪拌后加入到雙螺桿擠出機中 。雙螺桿擠出機的參數設置十分關鍵,主螺旋桿的轉速、進料螺旋的轉速以及各區的溫度都需要精確控制 。在擠出過程中,先用聚乳酸對機器進行清洗和引料,牽引擠出機擠出的材料制備成復合材料線材,將線材剪切后再次干燥,然后使用雙螺桿擠出機擠出稻殼/聚乳酸復合材料,并使用注塑機通過標準模具注塑試樣 。

對制備好的復合材料進行表征,包括掃描電子顯微鏡觀察(SEM)、傅里葉紅外光譜測試(FTIR)和力學性能分析。SEM 觀察顯示,在稻殼含量為 10% 和 15% 時,復合材料斷面中空洞較少,稻殼在復合材料中分布較為均勻;當稻殼含量為 20% 時,斷面出現空洞和縫隙,稻殼開始出現團聚現象。這表明硅烷偶聯劑對稻殼纖維和聚乳酸的結合起到了交聯作用,但當稻殼纖維含量超過一定限值后,粘連效果減弱。FTIR 分析表明,硅烷偶聯劑與稻殼纖維和聚乳酸基體發生了反應,成功接枝到稻殼纖維和聚乳酸基體上。隨著稻殼填充量的增加,復合材料中形成了新的氫鍵導致光譜紅移。

力學性能分析結果顯示,在稻殼纖維含量達到15%之前,復合材料的拉伸性能和彎曲性能保持上升;含量超過 15wt% 之后,性能開始下降 。與純聚乳酸相比,在稻殼填充量為 15wt% 時,復合材料的拉伸強度達到最大,為 27.9MPa,增加了10%,拉伸模量為 1.46GPa,上升了12%;彎曲強度達到最大,為 55.4MPa,增加了70%,彎曲模量為 2.79GPa,提高了 64% 。這表明硅烷偶聯劑的使用改善了稻殼纖維與聚乳酸基體間的界面相,增強了它們的粘合能力,提高了復合材料的拉伸性能和彎曲性能 。力學性能測試結果還表明,稻殼/聚乳酸復合材料可滿足于汽車內飾件空調出風口的拉伸強度(20-25MPa)和彎曲強度(25-40MPa)的力學性能要求。

3D 打印工藝下的稻殼 / 聚乳酸復合材料

近年來,3D 打印技術在復合材料生產、模具制造等方面得到了廣泛應用 。它具有制作精度高、制作周期短、成本低的特點,在幾何形狀、功能復雜性、個性化方面提供了無與倫比的靈活性,遠遠超過傳統制造方法 。稻殼纖維和聚乳酸混合制備而成的稻殼/聚乳酸復合材料,能夠改善聚乳酸材質的脆性和耐溫性差、拉伸性能和彎曲性能不好的問題,十分適合3D打印。

在 3D 打印工藝下制備稻殼/聚乳酸復合材料時,實驗材料的選擇及處理與注塑工藝相同 。將改性后的稻殼纖維和聚乳酸按照不同比例混合,充分攪拌后加入到雙螺桿擠出機中 。雙螺桿擠出機的參數設置與注塑工藝相同 。在制備過程中,同樣先用聚乳酸對機器進行清洗和引料,對擠出機擠出的材料牽引制備成線材,將線材剪切后干燥,再次使用雙螺桿擠出機擠出稻殼/聚乳酸復合材料,并使用微型牽引卷曲機牽引卷曲,激光測徑儀測量線材直徑,拉出直徑為 1.5mm 的稻殼/聚乳酸復合材料線材。

圖4 3D打印制備流程圖

利用切片軟件處理拉伸試件和彎曲試件的三維模型圖,采用帶有 1mm 噴嘴的打印機打印試件 。3D 打印機的打印參數為:噴嘴溫度 200±5℃,定位角為 45°,平臺溫度為 60±5℃,打印層高為 0.5mm 。

對 3D 打印制備的復合材料進行表征,SEM 觀察表明,在稻殼含量為 10% 和 15% 時,試樣斷面平整,稻殼在聚乳酸基體中分布相對均勻;當稻殼含量為 20% 時,復合材料試樣斷面出現空洞,出現團聚現象 。這表明硅烷偶聯劑對稻殼纖維和聚乳酸的結合起到了連接作用,但當稻殼含量超過一定限值后,界面結合效果減弱 。FTIR 分析表明,硅烷偶聯劑與稻殼和聚乳酸基體發生了反應,成功接枝到稻殼纖維和聚乳酸基體上 。隨著稻殼填充量的增加,復合材料中形成了新的氫鍵導致光譜紅移 。

力學性能分析結果顯示,當稻殼含量達到 15% 之前,稻殼/聚乳酸復合材料的拉伸和彎曲性能增加;稻殼含量超過 15wt%后,性能減小。與純聚乳酸相比,在稻殼纖維含量為 15wt% 時,復合材料的拉伸強度達到最大,為 25.7MPa,增加了 10%,拉伸模量為 1.51GPa,上升了 30%;彎曲強度達到最大,為 43.3MPa,增加了 44%,彎曲模量為 2.30GPa,上升了 40%。這表明硅烷偶聯劑的使用改善了稻殼纖維與聚乳酸基體間的界面相,增強了它們的粘合能力,提升了復合材料的拉伸性能和彎曲性能。力學測試結果表明,3D 打印的復合材料可滿足于汽車內飾件空調出風口的拉伸強度(20 - 25MPa)和彎曲強度(25-40MPa)的力學性能要求。

稻殼 / 聚乳酸復合材料在汽車空調出風口的應用仿真

為了進一步探究稻殼 / 聚乳酸復合材料應用到汽車內飾件上的可能性,研究人員以汽車內飾件空調出風口為例進行了有限元仿真研究。有限元分析是一種工程數值分析方法,通過將實際結構劃分為許多小的、簡單的單元,然后在每個單元上應用適當的數學模型,以求解整個結構的行為。該方法可用于模擬和解決復雜結構的力學問題,尤其適用于應力分析、變形計算、疲勞計算和優化設計等。

圖5 劃分網格后的模型

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍