剖析連續(xù)碳纖維織物增強PEEK熱塑性復合材料檢測方法

1 引言

連續(xù)碳纖維增強聚醚醚酮(簡稱連續(xù) CF/PEEK)熱塑性復合材料,因其耐高溫、耐濕熱、尺寸穩(wěn)定性優(yōu)良、韌性出色、耐疲勞性卓越、可回收利用、透射X光能力以及良好的生物相容性等多重優(yōu)勢,正逐漸在航空航天、軍工、醫(yī)療、高端機械密封等高端領域中脫穎而出,部分替代了傳統(tǒng)連續(xù)碳纖維增強熱固性樹脂復合材料。在我國,連續(xù) CF/PEEK 熱塑性復合材料的發(fā)展尚處于基礎研究、生產(chǎn)、加工等全方位的研發(fā)驗證階段。傳統(tǒng)碳纖維表面的上漿劑主要成分為環(huán)氧樹脂,與 PEEK 樹脂的兼容性并不理想。加之 PEEK 樹脂具有較高的粘度和熔融溫度,對碳纖維的浸潤性較差,如何提高纖維與樹脂界面的層間強度,進而提升復合材料的整體性能,成為行業(yè)迫切需要解決的關(guān)鍵問題。此外,PEEK 樹脂作為一種典型的半結(jié)晶塑料,其結(jié)晶度會因生產(chǎn)加工工藝的不同而有所差異,在與碳纖維結(jié)合時,難以形成像纖維增強熱固性樹脂那樣的穩(wěn)定復合材料結(jié)構(gòu)。因此,傳統(tǒng)的復合材料檢測方法可能并不適用于連續(xù) CF/PEEK 復合材料。

本文從外觀檢測、顯微分析、無損檢測、層間性能等多個維度,對連續(xù)碳纖維織物增強 PEEK(簡稱 LF-CF/PEEK)復合材料的檢測結(jié)果進行了深入分析,旨在探索適用于連續(xù) CF/PEEK 熱塑性復合材料的有效檢測方法。本研究旨在幫助相關(guān)企業(yè)和研究機構(gòu)更精確地控制連續(xù) CF/PEEK 熱塑性復合材料的質(zhì)量,及時發(fā)現(xiàn)產(chǎn)品缺陷,確保生產(chǎn)過程的可控性,從而推動該材料在各領域的廣泛應用與深入發(fā)展。

2 外觀檢測

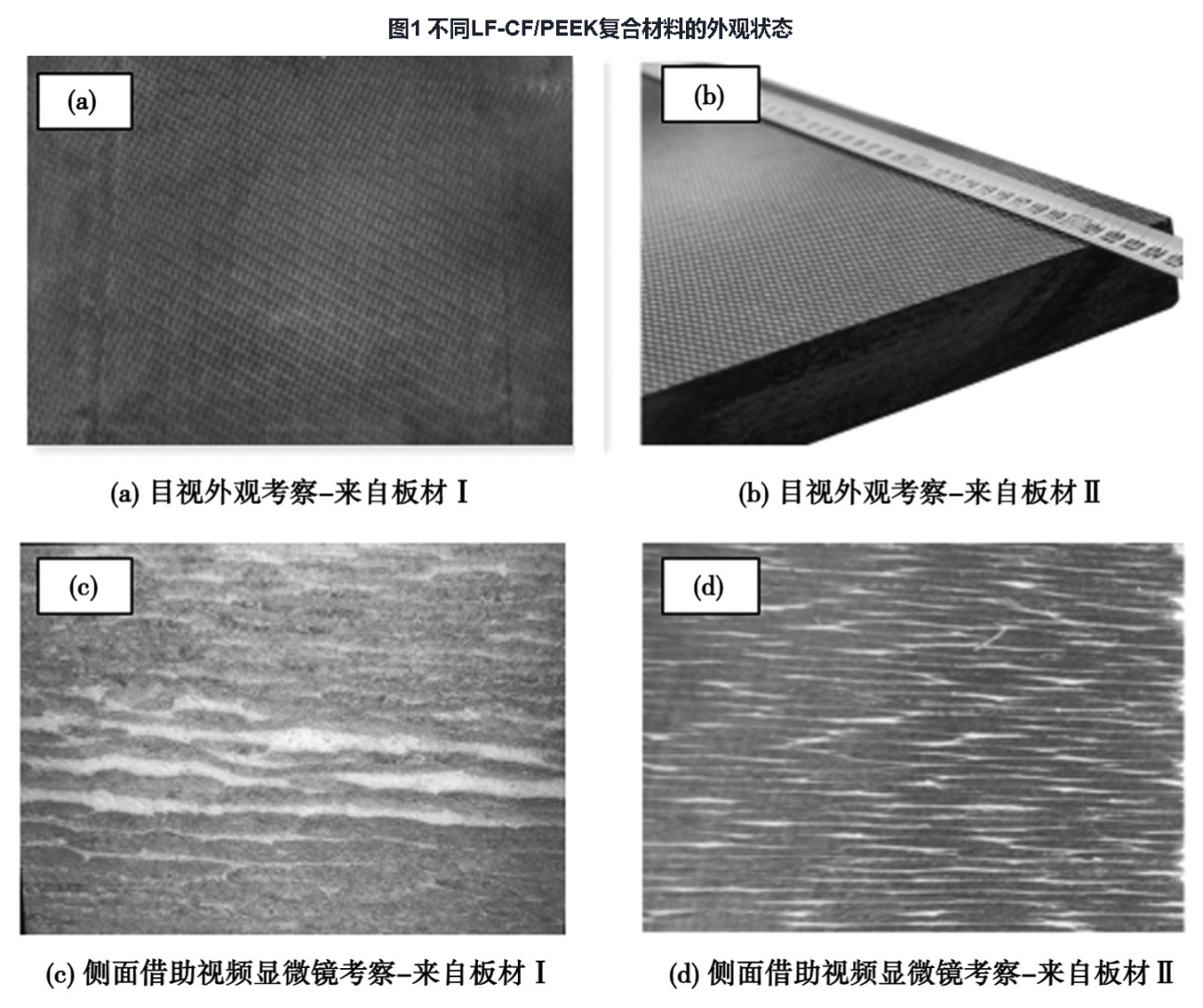

通過對 LF -CF/PEEK 復合材料的外觀進行仔細觀察,可以初步判斷樹脂對碳纖維的浸潤效果。當樹脂浸潤完好時,復合材料產(chǎn)品的外觀顏色呈現(xiàn)出均一的變化,無明顯色差。這是因為樹脂均勻地分布在碳纖維周圍,使得光線在材料表面的反射和折射較為一致,從而呈現(xiàn)出均勻的色澤。在厚度層間方向,會出現(xiàn)交錯有致的多邊環(huán)形紋理結(jié)構(gòu),這是由于碳纖維織物在與樹脂復合過程中,纖維的排列和交織方式所形成的獨特紋理。

不同浸潤狀態(tài)的復合材料,從表觀上會呈現(xiàn)出明顯不同的狀態(tài)。在部分復合材料表面,可能會出現(xiàn)局部發(fā)白或局部發(fā)暗發(fā)黑的現(xiàn)象,且表面無光澤。這表明樹脂在這些區(qū)域的浸潤效果不佳,未能充分包裹碳纖維,導致光線在這些部位的反射和散射出現(xiàn)異常,從而影響了材料的外觀色澤和光澤度。

3 加工端面金相顯微分析

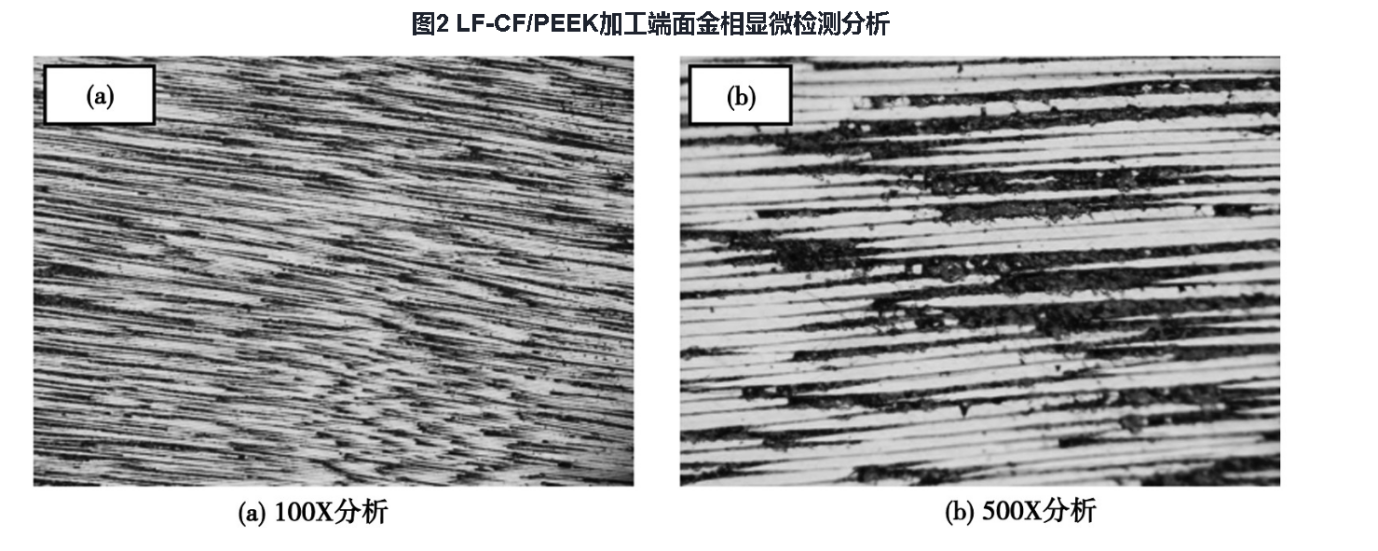

在金相顯微鏡下,LF -CF/PEEK 復合材料端面呈現(xiàn)出豐富的微觀結(jié)構(gòu)信息。可以清晰地看到,碳纖維基本按照一個方向延伸,排列整齊,沒有出現(xiàn)扭曲現(xiàn)象。這表明在復合材料的制備過程中,碳纖維在受到外力作用時,能夠保持其原有的取向,為材料提供了良好的強度支撐。樹脂基本均勻分布在纖維絲束表面,這是理想的浸潤狀態(tài)。樹脂的均勻分布使得其能夠與碳纖維充分接觸,有效地傳遞應力,從而提高復合材料的整體性能。在纖維編織節(jié)點處,明顯存在 PEEK 樹脂富集的情況。這是因為在編織節(jié)點處,纖維的密度較大,樹脂在流動過程中更容易在此處聚集。

對比金相顯微鏡下呈現(xiàn)黃色系的碳纖維,PEEK 樹脂的顏色呈現(xiàn)褐色或者深褐色系。在觀察過程中,呈現(xiàn)黑色系的區(qū)域代表該區(qū)域端面和其他端面不在齊焦面上,經(jīng)過進一步分析,很可能存在孔隙。這些孔隙的存在會影響復合材料的性能,降低材料的強度和耐久性。通過對黑色區(qū)域的觀察和分析,發(fā)現(xiàn)其主體集中在編織節(jié)點附近。這是由于在編織節(jié)點處,纖維聚集,PEEK 熔體粘度高,流動性差,即使在高溫高壓下,借助流動的沖擊力也不足以讓所有纖維絲束展開到無節(jié)點約束的狀態(tài)。因此,編織節(jié)點成為樹脂浸潤最困難的部位,也是容易出現(xiàn)孔隙的部位。通過類似黑色顏色抓取,并核算其面積,可以得到一般浸潤后的孔隙率在 0.06% - 2% 之間。這個孔隙率范圍滿足航空行業(yè)對復合材料孔隙率的嚴格要求,表明該復合材料在制備工藝上具有一定的可靠性和穩(wěn)定性,能夠滿足航空航天等高端領域?qū)Σ牧腺|(zhì)量的高標準要求。

4 超聲 B 掃無損檢測

超聲 B 掃是一種利用超聲波在材料內(nèi)部傳播特性來檢測材料結(jié)構(gòu)的無損檢測技術(shù)。其原理是通過超聲探頭向材料發(fā)射超聲波,超聲波在材料內(nèi)部傳播時,遇到不同介質(zhì)的界面會發(fā)生反射和折射。當材料內(nèi)部存在缺陷或結(jié)構(gòu)不均勻時,超聲波的傳播路徑和反射情況會發(fā)生改變,超聲 B 掃設備接收這些反射回來的超聲波信號,并將其轉(zhuǎn)化為圖像,從而顯示出材料內(nèi)部的結(jié)構(gòu)信息。

在檢測 LF -CF/PEEK 復合材料時,由于該材料內(nèi)部不同區(qū)域 PEEK 樹脂含量分布不同,無法形成均質(zhì)結(jié)構(gòu),這給超聲 B 掃檢測帶來了挑戰(zhàn)。傳統(tǒng)應用于均質(zhì)材料檢測的設備,在檢測該復合材料時,無法準確識別由于樹脂含量差異導致的信號變化,容易產(chǎn)生誤判或漏判。適用于熱固性復合材料的檢測設備,在檢測 LF -CF/PEEK 熱塑性復合材料時也存在一定的局限。熱固性復合材料的結(jié)構(gòu)和性能特點與熱塑性復合材料有所不同,其檢測設備的參數(shù)設置和信號處理方式可能無法完全適應 LF -CF/PEEK 復合材料的特性,從而影響檢測結(jié)果的準確性和可靠性。

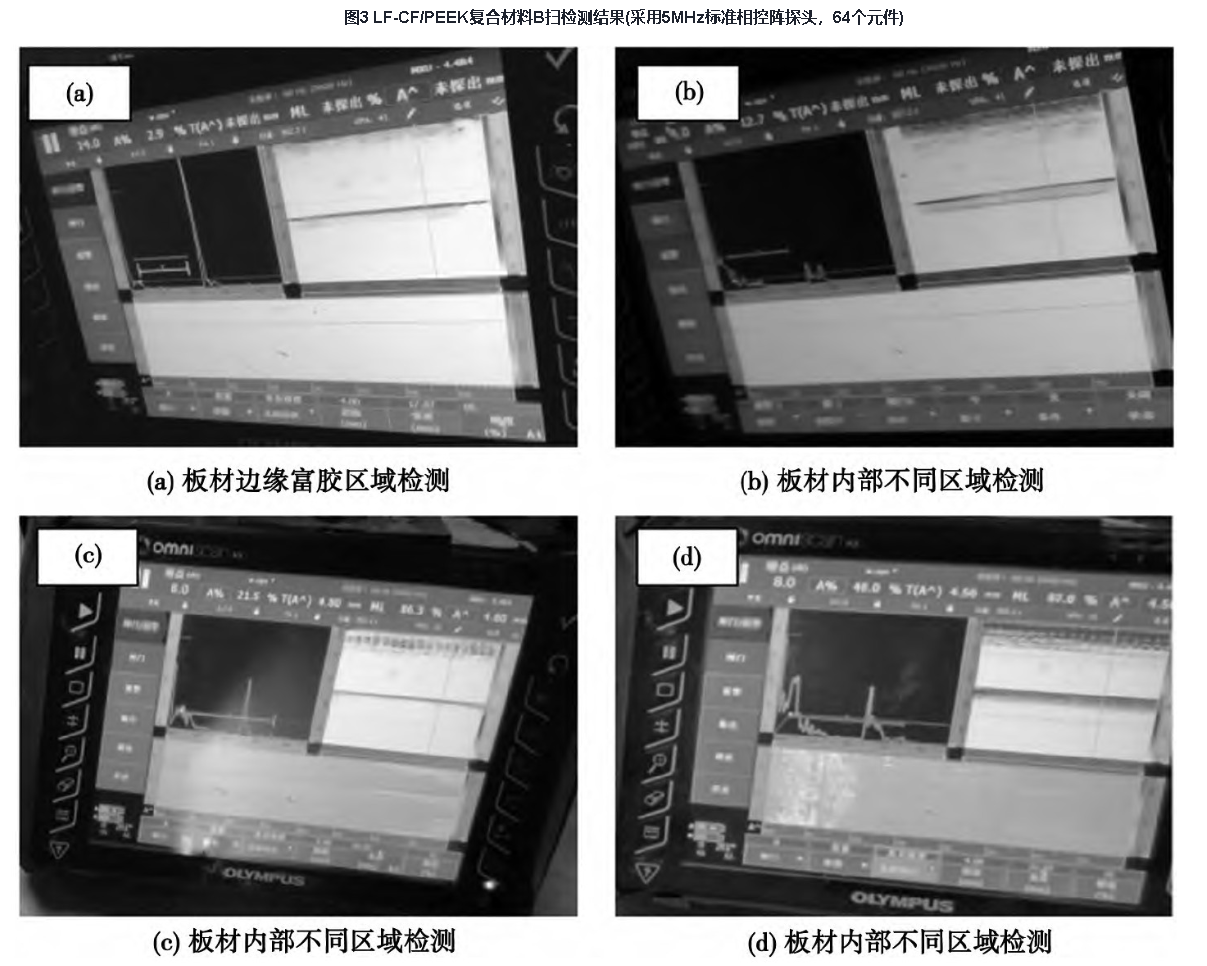

對圖1 中板材 Ⅱ 借助超聲 B 掃進行檢測,得到的結(jié)果顯示不同部位的檢測圖譜存在差異。在板材邊緣,由于 PEEK 樹脂相對比較富集,相對容易形成類均質(zhì)結(jié)構(gòu)。在這種情況下,超聲波在傳播過程中遇到的界面相對較為均勻,反射信號較為規(guī)則,因此檢測圖譜相對正常。在板材內(nèi)部,檢測結(jié)果顯示表層存在一定的雜波干擾。這是因為板材內(nèi)部的樹脂含量分布不均勻,超聲波在傳播過程中遇到不同密度和彈性的介質(zhì)界面,產(chǎn)生了復雜的反射和折射,從而形成雜波。部分波可以穿透板材,但衰減嚴重,這表明板材內(nèi)部對波的吸收比較強烈。造成這種現(xiàn)象的原因可能是板材內(nèi)部存在孔隙、纖維與樹脂結(jié)合不緊密等缺陷,這些缺陷會導致超聲波在傳播過程中能量損失增加,從而出現(xiàn)衰減嚴重的情況。

由此可知,采用 B 掃檢測 LF -CF/PEEK 復合材料時,所選用的探頭頻率和設置參數(shù)對檢測結(jié)果有著重要影響。目前的檢測結(jié)果表明,現(xiàn)有的探頭頻率和設置參數(shù)可能并不完全適用于該復合材料的檢測,需要進一步調(diào)整探頭參數(shù),如改變頻率、調(diào)整增益等,并進行驗證,以獲得更準確的檢測結(jié)果。通過不斷優(yōu)化檢測參數(shù),可以提高超聲 B 掃對 LF -CF/PEEK 復合材料內(nèi)部結(jié)構(gòu)的檢測能力,更準確地發(fā)現(xiàn)潛在的缺陷和問題。

5 C 掃無損檢測

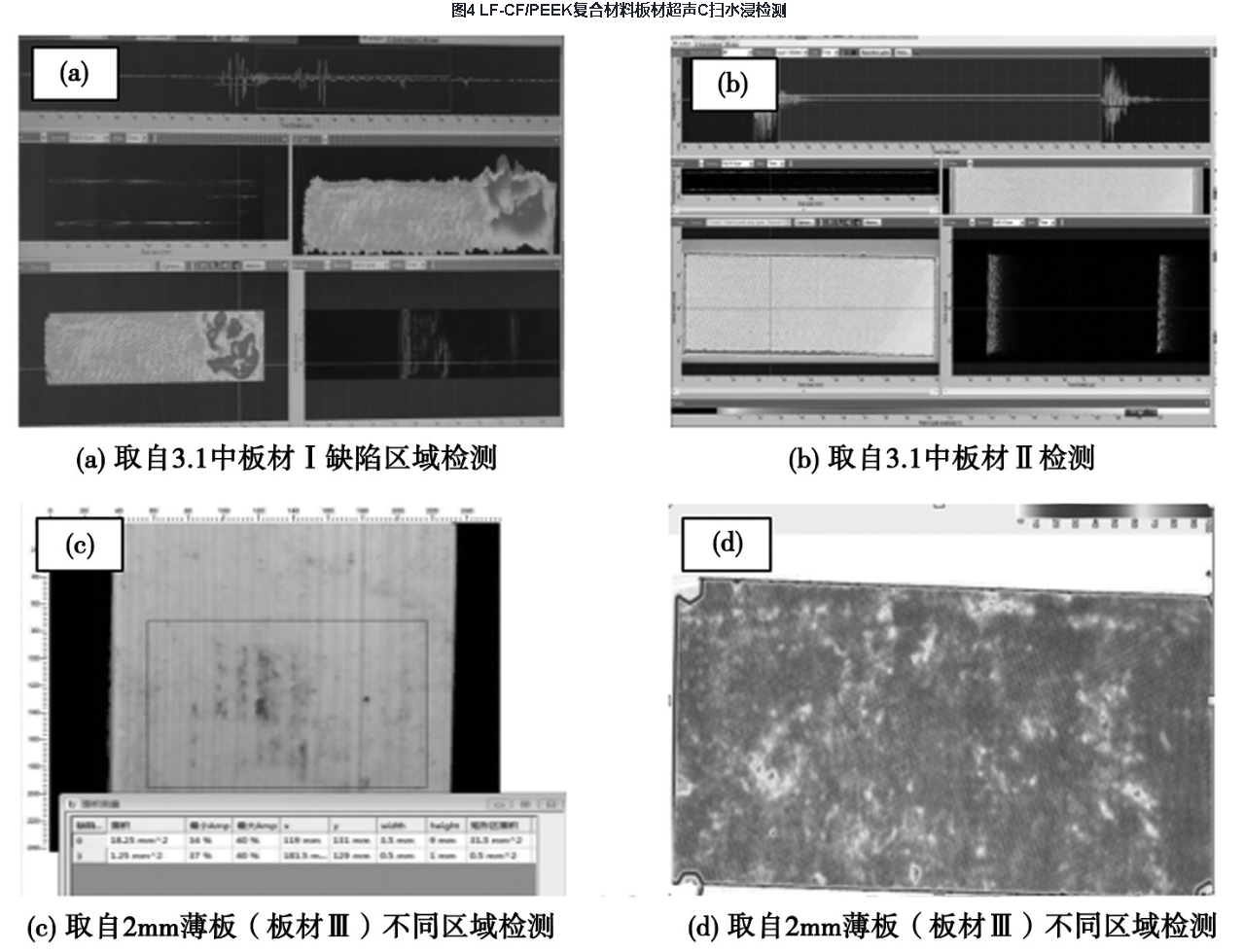

依據(jù) GJB1038.1A《纖維增強復合材料無損檢測方法》,采用水浸式脈沖反射法對 LF -CF/PEEK 復合材料進行 C 掃檢測。水浸式脈沖反射法的原理是將復合材料完全浸入水中,通過超聲探頭向水中發(fā)射脈沖超聲波,超聲波透過水進入復合材料內(nèi)部。當超聲波遇到復合材料內(nèi)部的缺陷或不同介質(zhì)的界面時,會發(fā)生反射,反射回來的超聲波再次透過水被超聲探頭接收。設備根據(jù)接收到的反射信號的時間、幅度等信息,對復合材料內(nèi)部的結(jié)構(gòu)進行成像和分析。在檢測過程中,水作為耦合介質(zhì),能夠有效地傳遞超聲波,確保超聲波能夠順利進入復合材料內(nèi)部,并提高檢測的靈敏度和準確性。這種檢測方法能夠全面、直觀地顯示復合材料內(nèi)部的結(jié)合情況,對于發(fā)現(xiàn)諸如未貼合區(qū)域、微孔等缺陷具有較高的可靠性。

對于加工成異型制品的LF-CF/PEEK材料,超聲波的反射受到聲波與纖維方向夾角的限制。在這些異型制品中,纖維的排列方向錯綜復雜,與板材中規(guī)則的排列方式大相徑庭。因此,當超聲波傳播時,與纖維方向的夾角不同,會導致超聲波的衰減程度和聲速出現(xiàn)顯著差異。

在聲波傳播過程中,位于制品中心的纖維與靠近邊緣的纖維所處的環(huán)境和受力狀態(tài)存在差異,這也會影響超聲波的傳播特性。研究指出,聲波在垂直于纖維方向傳播時衰減更為顯著,且該方向的聲速較低。這是由于聲波在垂直于纖維方向傳播時,遇到的纖維與樹脂界面更多,反射和散射作用更為強烈,從而導致能量損失增加,聲速下降。鑒于這些因素,傳統(tǒng)的超聲C掃描水浸檢測方法并不適用于異型復合材料制品的檢測。因此,有必要進一步研究和開發(fā)適合異型制品的檢測技術(shù),例如采用定制的探頭設計、優(yōu)化檢測參數(shù),或結(jié)合其他檢測技術(shù),以增強對異型制品內(nèi)部缺陷的檢測靈敏度。

6 層間性能檢測

為了進一步評估 PEEK 樹脂對碳纖維的浸潤效果,對復合材料板材進行彎曲性能和短梁強度檢測。在檢測過程中,嚴格依據(jù)相關(guān)標準進行操作。彎曲性能檢測借鑒 ASTM D7264《聚合物基復合材料彎曲性能標準試驗方法》,短梁強度檢測借鑒 ASTM D2344《聚合物基復合材料及其層壓材料短梁強度的標準試驗方法》。

對于厚板彎曲性能的樣條制備,樣條尺寸按照長度 × 寬度 × 厚度為 120mm×13mm×4mm 進行設計。采用機加工的方式制作樣條,在機加工過程中,要嚴格控制加工精度,確保樣條的尺寸符合標準要求,表面光潔度良好,避免因加工過程產(chǎn)生的缺陷影響檢測結(jié)果。對于薄板彎曲性能樣條,其長度和寬度維持不變,厚度則按照實際薄板的厚度進行制作。

在短梁強度檢測樣條制備方面,針對厚板,樣條尺寸為長度 × 寬度 × 厚度按照 4mm×8mm×24mm 進行制作,同樣采用機加工方式。對于薄板彎曲性能樣條,長度維持不變,寬度 × 厚度按照 2:1 的比例準備。通過嚴格按照標準制備樣條,為后續(xù)準確檢測復合材料的層間性能奠定了基礎。

對不同板材進行彎曲性能和短梁強度檢測后,得到了一系列數(shù)據(jù),相關(guān)測試數(shù)據(jù)如表 1 所示。從表中數(shù)據(jù)可以看出,板材Ⅰ的彎曲強度、彎曲模量和短梁強度均低于板材 Ⅱ 的測試結(jié)果。這是因為板材Ⅰ的樹脂浸潤纖維效果不理想,在復合材料內(nèi)部,纖維與基體之間的界面結(jié)合不夠緊密。當受到外力作用時,纖維與基體之間的應力傳遞效果較差,無法有效地將外力分散和傳遞,導致在較低的作用力下材料就發(fā)生失效破壞,從而使得板材 Ⅰ 的各項性能指標相對較低。

相對板材 Ⅱ 的檢測結(jié)果,板材 Ⅲ 的檢測結(jié)果都有所提高,數(shù)據(jù)增加 10% 左右。這可能是由于多種因素共同作用的結(jié)果。一方面,在將復材厚板加工成測試樣條的過程中,樣條表面的部分纖維因為加工由連續(xù)變成不連續(xù)狀態(tài)。纖維的連續(xù)性對于復合材料的承載能力有著重要影響,纖維的不連續(xù)會導致其本身承載力減小。另一方面,在機加階段,刀具選型和機加的參數(shù)不同,會對樣條本身造成一定的損傷。不合適的刀具可能會在樣條表面產(chǎn)生劃痕、毛刺等缺陷,影響材料的性能。機加參數(shù)如切削速度、進給量等設置不當,也可能導致材料內(nèi)部結(jié)構(gòu)受損。厚板相對薄板,板材越厚,在制備過程中產(chǎn)生孔隙等不良現(xiàn)象的幾率增加。這些孔隙會成為材料內(nèi)部的薄弱環(huán)節(jié),降低材料的性能。多種原因綜合作用下,按照同樣的檢測標準,厚板的檢測性能一般都會低于相應薄板的檢測性能。通過對不同板材層間性能檢測數(shù)據(jù)的分析,能夠更直觀地了解樹脂浸潤效果對復合材料性能的影響,為優(yōu)化復合材料的制備工藝提供了重要的數(shù)據(jù)支持。

7.1汽車輕量化部件的檢測實踐

某汽車廠商為提升性能和實現(xiàn)輕量化,采用連續(xù)碳纖維織物增強PEEK熱塑性復合材料制造發(fā)動機罩蓋等部件。生產(chǎn)過程中,對原材料進行嚴格檢測,包括外觀檢查、電子顯微鏡觀察纖維微觀結(jié)構(gòu)和化學分析PEEK樹脂純度與分子結(jié)構(gòu)。成型后的部件通過超聲檢測技術(shù)檢查內(nèi)部缺陷,并進行層間性能測試,如層間剪切強度和剝離強度測試,以確保復合材料的結(jié)合性能。通過優(yōu)化工藝參數(shù)和樹脂配方,解決了成型問題和層間剪切強度不足的問題。檢測結(jié)果對汽車性能和安全至關(guān)重要,確保了部件質(zhì)量,提升了加速性能和燃油經(jīng)濟性,同時在安全方面,確保了部件在碰撞時的結(jié)構(gòu)完整性,降低了安全風險,并保證了部件的化學穩(wěn)定性和耐久性。準確的檢測結(jié)果對汽車性能與安全有著至關(guān)重要的影響。在性能方面,通過檢測確保發(fā)動機罩蓋等部件的質(zhì)量合格,使汽車在行駛過程中能夠更好地發(fā)揮輕量化優(yōu)勢。由于部件重量減輕,汽車的加速性能和燃油經(jīng)濟性得到顯著提升。例如,搭載該復合材料發(fā)動機罩蓋的汽車,0 - 100km/h 加速時間縮短了約 0.5 秒,百公里油耗降低了約 0.3L。

7.2電子設備散熱部件的檢測流程

在高端筆記本散熱部件制造中,選用連續(xù)碳纖維織物增強的PEEK熱塑性復合材料,因其散熱和機械性能出色。生產(chǎn)中實施嚴格檢測流程,包括原材料檢驗、外觀檢測、無損檢測和熱性能檢測。

原材料檢驗階段,對碳纖維織物和PEEK樹脂的規(guī)格、性能、熱性能參數(shù)、純度和分子量分布進行嚴格檢測。復合材料成型后,外觀檢測是首要步驟。通過目視檢測散熱部件表面是否有劃痕、氣泡等缺陷。這些表面缺陷不僅會影響部件的美觀度,還可能降低其散熱性能和機械強度。對于微小的表面缺陷,采用光學顯微鏡進行進一步觀察和分析。接著,進行無損檢測。使用超聲檢測技術(shù)對散熱部件內(nèi)部進行掃描,檢測是否存在孔隙、分層等缺陷。由于散熱部件需要在長期的熱循環(huán)條件下工作,內(nèi)部缺陷可能會導致部件在使用過程中出現(xiàn)開裂等問題,影響散熱效果和電子設備的可靠性。例如,在一次超聲檢測中,發(fā)現(xiàn)某批次散熱部件存在少量內(nèi)部孔隙,通過追溯生產(chǎn)工藝,發(fā)現(xiàn)是成型過程中壓力不足導致。通過調(diào)整壓力參數(shù),成功解決了該問題。此外,還對散熱部件的熱性能進行檢測。使用熱成像儀等設備測量部件在不同溫度下的散熱效率,確保其滿足電子設備的散熱需求。通過熱導率測試,評估復合材料的熱傳導性能,為優(yōu)化散熱設計提供數(shù)據(jù)支持。

這些檢測方法顯著提升了電子設備的可靠性,確保散熱部件內(nèi)部結(jié)構(gòu)完整性和熱性能穩(wěn)定性,避免過熱導致的性能下降和壽命縮短。同時,確保散熱部件機械性能符合要求,保護電子元件安全,提高設備抗摔性能和使用壽命。

8未來展望

未來,在連續(xù) CF/PEEK 復合材料檢測領域,仍有許多值得深入研究的方向。在檢測設備方面,需要進一步研發(fā)和改進適用于該材料的專用設備。鑒于其特殊的材料結(jié)構(gòu)和性能特點,現(xiàn)有的檢測設備在檢測過程中存在一定的局限性。未來應致力于開發(fā)具有更高分辨率、更精準檢測能力的設備,以滿足對材料內(nèi)部微觀缺陷和結(jié)構(gòu)變化的檢測需求。

檢測方法的創(chuàng)新也是關(guān)鍵。隨著材料科學和檢測技術(shù)的不斷發(fā)展,應積極探索新的檢測原理和方法。例如,結(jié)合人工智能、大數(shù)據(jù)分析等技術(shù),實現(xiàn)對檢測數(shù)據(jù)的智能化分析和處理,提高檢測效率和準確性。可以利用機器學習算法對大量的檢測數(shù)據(jù)進行學習和訓練,建立材料缺陷與檢測數(shù)據(jù)之間的關(guān)聯(lián)模型,從而實現(xiàn)對材料質(zhì)量的快速、準確評估。

針對不同應用領域?qū)Σ牧闲阅艿奶厥庖螅瑧M一步優(yōu)化檢測方案。在航空航天領域,對材料的可靠性和安全性要求極高,需要更加嚴格和精細的檢測標準;在醫(yī)療領域,對材料的生物相容性和穩(wěn)定性有特殊要求,檢測方案應側(cè)重于這些方面的評估。通過定制化的檢測方案,能夠更好地滿足各領域?qū)Σ牧腺|(zhì)量的嚴格要求,推動連續(xù) CF/PEEK 復合材料在更多領域的廣泛應用和發(fā)展。

參考資料:

[1]王二平,譚宗尚,陸士強,等.連續(xù)碳纖維織物增強PEEK熱塑性復合材料檢測方法研究[J].纖維復合材料,2023,40(03):70-75.

相關(guān)內(nèi)容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優(yōu)異,前景廣闊(一)

- 511-28無人機發(fā)展現(xiàn)狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 可持續(xù)玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術(shù)的發(fā)展趨勢(一)

- 中國復合材料工業(yè)協(xié)會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經(jīng)理王志偉分享拉擠大梁板在風電中的應用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個產(chǎn)品亮相

- 東麗復合材料美國公司將把Torayca T1100的產(chǎn)能提高一倍