專(zhuān)題報(bào)告

當(dāng)前位置:首頁(yè) > 行業(yè)資訊 > 資料下載 > 專(zhuān)題報(bào)告玄武巖/凱夫拉纖維增強(qiáng)環(huán)氧樹(shù)脂復(fù)合材料:海洋應(yīng)用的新寵

1.海洋新材料探索-獨(dú)特的材料構(gòu)成

隨著各行各業(yè)對(duì)可持續(xù)材料的需求日益增長(zhǎng),人們對(duì)于天然纖維與合成纖維的比較研究產(chǎn)生了濃厚的興趣,特別是在聚合物復(fù)合材料領(lǐng)域。天然纖維源自植物和動(dòng)物等可再生資源,它們是合成纖維的環(huán)保替代品,而合成纖維通常基于石油,使用它們會(huì)導(dǎo)致環(huán)境退化。在聚合物基體中使用天然纖維作為填充材料,不僅可以增強(qiáng)復(fù)合材料的機(jī)械性能,還有助于減輕材料的整體重量,使其適用于汽車(chē)、建筑和消費(fèi)品行業(yè)。聚合物復(fù)合材料的機(jī)械性能會(huì)顯著受到所用天然纖維類(lèi)型和處理方式的影響。例如,使用黃麻和大麻等天然纖維增強(qiáng)的復(fù)合材料,其拉伸強(qiáng)度值在30至60 MPa之間,而合成纖維復(fù)合材料的拉伸強(qiáng)度可能超過(guò)100 MPa。此外,天然纖維復(fù)合材料的吸水能力是影響其耐用性和性能的關(guān)鍵因素。研究表明,天然纖維復(fù)合材料的吸水率在10%到20%之間,而合成纖維復(fù)合材料的吸水率不到5%,這突顯了在普遍暴露于濕氣環(huán)境中的應(yīng)用中,需要有效的防潮策略。疲勞強(qiáng)度是評(píng)估聚合物復(fù)合材料性能的另一個(gè)重要參數(shù)。

玄武巖纖維是一種源自火山巖的材料,由于其卓越的性能,已成為各種工程應(yīng)用中的強(qiáng)大加固替代品。當(dāng)熔融玄武巖通過(guò)小噴嘴擠出時(shí),它會(huì)形成連續(xù)的纖維,表現(xiàn)出高抗拉強(qiáng)度、優(yōu)異的熱穩(wěn)定性和耐腐蝕性。這些特性使玄武巖纖維特別適用于建筑、汽車(chē)和航空航天工業(yè)中使用的增強(qiáng)復(fù)合材料。與玻璃纖維和鋼等傳統(tǒng)材料相比,它對(duì)環(huán)境因素的天然抵抗力和無(wú)毒性也使其作為環(huán)保選擇越來(lái)越受歡迎。此外,玄武巖纖維的高熱穩(wěn)定性使其成為高溫應(yīng)用的理想選擇,而其吸波的能力增強(qiáng)了其在降噪場(chǎng)景中的實(shí)用性。玄武巖纖維摻入聚合物基體或混凝土中,顯著改善了基材的機(jī)械性能,從而提高了最終產(chǎn)品的耐用性和使用壽命。

凱夫拉纖維(Kevlar)以其高強(qiáng)度重量比而聞名,是一種廣泛用作復(fù)合材料增強(qiáng)材料的合成材料。Kevlar由芳綸聚合物組成,具有出色的拉伸強(qiáng)度和熱穩(wěn)定性,非常適合需要抗沖擊、耐熱和耐切割的應(yīng)用。當(dāng)嵌入聚合物基體中時(shí),Kevlar可增強(qiáng)復(fù)合材料的結(jié)構(gòu)完整性,在保持輕便性的同時(shí)顯著提高耐用性和性能。這種輕質(zhì)和強(qiáng)度的結(jié)合也使Kevlar成為運(yùn)動(dòng)器材和高性能車(chē)輛設(shè)計(jì)中的重要組成部分,在這些應(yīng)用中,安全性和性能至關(guān)重要。

瓷填料通常用作增強(qiáng)材料,在增強(qiáng)各種復(fù)合材料的性能方面起著至關(guān)重要的作用。這種陶瓷基材料因其硬度、耐磨性和美學(xué)品質(zhì)而受到高度評(píng)價(jià),使其成為牙科應(yīng)用的絕佳選擇,例如填充物和修復(fù)體,在這些應(yīng)用中,耐用性和視覺(jué)吸引力至關(guān)重要。當(dāng)混合到聚合物或樹(shù)脂中時(shí),瓷填料有助于提高復(fù)合材料的機(jī)械強(qiáng)度和熱穩(wěn)定性。它還能抵抗化學(xué)腐蝕,從而確保在醫(yī)療和工業(yè)環(huán)境中的使用壽命和可靠性。此外,瓷器的低熱膨脹系數(shù)允許在溫度波動(dòng)下具有更好的尺寸穩(wěn)定性。這種獨(dú)特的性能組合使瓷填料能夠顯著改善它們所集成材料的功能和結(jié)構(gòu)特性,從而將其應(yīng)用范圍擴(kuò)展到各個(gè)行業(yè)。

玄武巖/凱夫拉纖維增強(qiáng)環(huán)氧樹(shù)脂復(fù)合材料 ,通過(guò)結(jié)合這三種各自具有獨(dú)特優(yōu)勢(shì)的材料,展現(xiàn)了令人驚嘆的“協(xié)同效應(yīng)”。玄武巖纖維提供基礎(chǔ)強(qiáng)度與熱穩(wěn)定性,凱夫拉纖維大幅提升抗拉強(qiáng)度與抗沖擊性能,瓷填料增強(qiáng)硬度、耐磨性與耐腐蝕性。它們相互配合、取長(zhǎng)補(bǔ)短,為新型復(fù)合材料卓越性能的展現(xiàn)奠定了堅(jiān)實(shí)基礎(chǔ)。

2. 玄武巖/凱夫拉纖維增強(qiáng)環(huán)氧樹(shù)脂復(fù)合材料的制造

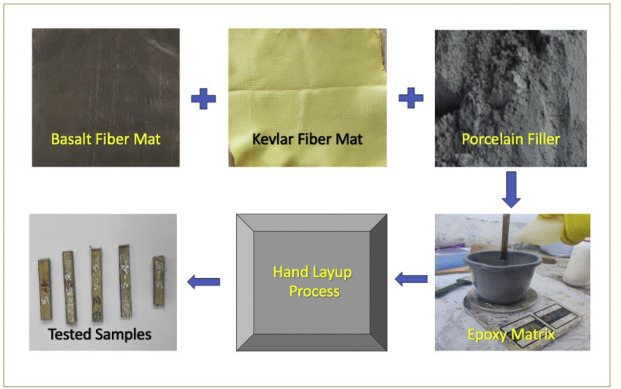

新型復(fù)合材料主要通過(guò)傳統(tǒng)手糊技術(shù)制造而成。盡管手糊技術(shù)在復(fù)合材料成型工藝中屬于歷史悠久的方法,它卻蘊(yùn)含著工匠的精湛技藝與智慧。制造流程始于模具的準(zhǔn)備工作,模具作為復(fù)合材料的“搖籃”,必須經(jīng)過(guò)仔細(xì)的清潔和擦拭,以確保無(wú)塵。隨后,模具表面均勻涂覆脫模劑,以保證后續(xù)固化成型的復(fù)合材料能夠順利脫模,開(kāi)始其使命之旅。模具準(zhǔn)備完畢后,便進(jìn)入材料混合的關(guān)鍵步驟。環(huán)氧樹(shù)脂作為基體的主要成分,與固化劑按照精確的10:1比例,在機(jī)械攪拌器的輔助下充分混合。

圖 1.玄武巖/凱夫拉纖維增強(qiáng)環(huán)氧樹(shù)脂復(fù)合材料制備工藝

緊接著是纖維排列工序,這一步驟類(lèi)似于構(gòu)建房屋的“骨架”。玄武巖纖維氈與凱夫拉纖維氈根據(jù)預(yù)定的設(shè)計(jì)方案,被精確切割至特定長(zhǎng)度,并謹(jǐn)慎地鋪設(shè)于模具之中。玄武巖纖維因其卓越的耐火性和穩(wěn)定性,為復(fù)合材料打下堅(jiān)實(shí)的基礎(chǔ);而凱夫拉纖維則憑借其高強(qiáng)度的抗拉和抗沖擊性能,在外層或關(guān)鍵受力部位發(fā)揮其作用,兩者相得益彰。隨后,含有填料的樹(shù)脂混合物如同細(xì)膩的“砂漿”,被滾筒均勻涂抹在纖維層上,確保每一層纖維都與樹(shù)脂充分接觸,實(shí)現(xiàn)纖維與基體之間的無(wú)縫“對(duì)接”,緊密結(jié)合。整個(gè)鋪層過(guò)程根據(jù)所需的8mm厚度,有序地在纖維層與樹(shù)脂填料混合物之間交替疊加。待鋪層完成后,復(fù)合材料進(jìn)入固化階段,在室溫28°C的恒溫環(huán)境下,經(jīng)過(guò)24小時(shí)的耐心等待,樹(shù)脂逐漸硬化,將纖維與填料牢固地固定。為了進(jìn)一步提升復(fù)合材料的性能,還需在110°C的高溫環(huán)境下進(jìn)行1小時(shí)的后固化處理,以確保尺寸的精確性和物理特性的穩(wěn)定性。正是由于每一個(gè)環(huán)節(jié)的精細(xì)和嚴(yán)謹(jǐn),才能制造出這種性能卓越的新型復(fù)合材料。

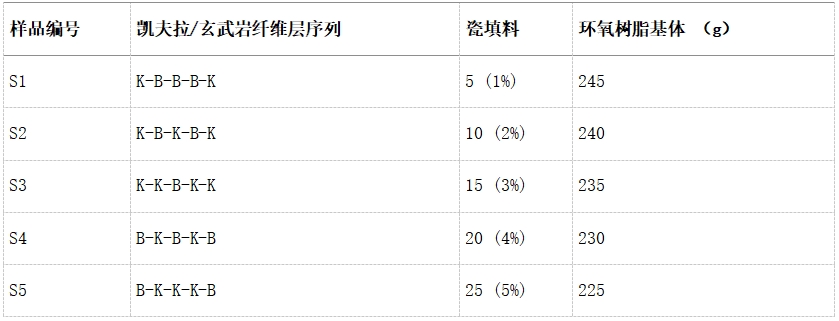

表 1.玄武巖/凱夫拉纖維增強(qiáng)環(huán)氧樹(shù)脂復(fù)合材料材料序列

3 拉伸、彎曲強(qiáng)度飆升

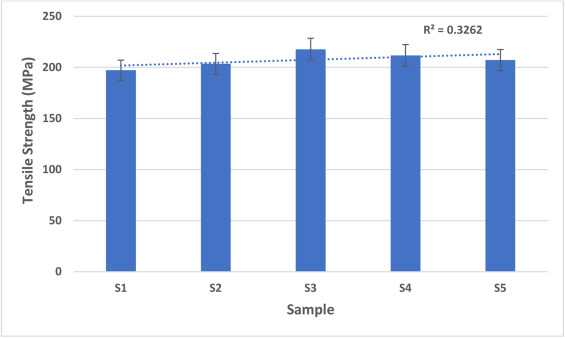

通過(guò)對(duì)不同樣品的拉伸強(qiáng)度測(cè)試數(shù)據(jù)進(jìn)行細(xì)致對(duì)比,能夠清晰洞察纖維排列與填料含量對(duì)材料性能的關(guān)鍵影響。以樣品 S1 為例,其采用 K-B-B-K 纖維序列,填料含量?jī)H為 5 g,拉伸強(qiáng)度測(cè)得為 197.26 MPa。在這一結(jié)構(gòu)中,玄武巖纖維在中間層占比較高,雖能憑借自身特性提供一定熱穩(wěn)定性與機(jī)械穩(wěn)定性,卻因與凱夫拉纖維相比,機(jī)械性能存在差距,致使整體拉伸潛能無(wú)法充分釋放。再看樣品 S2,采用 K-B-K-B-K 纖維排列,搭配 10 g瓷填料,拉伸強(qiáng)度提升至 203.49 MPa。凱夫拉纖維與玄武巖纖維的交替布局,使得拉伸和壓縮應(yīng)力能力得以更為均衡地分布,凱夫拉纖維的高拉伸強(qiáng)度與玄武巖纖維的剛度相輔相成,協(xié)同提升了整體強(qiáng)度。而樣品 S3 則脫穎而出,憑借 K-K-B-K-K 分層設(shè)計(jì),結(jié)合 15 g瓷填料,拉伸強(qiáng)度高達(dá) 217.64 MPa。此結(jié)構(gòu)中,凱夫拉纖維層憑借卓越的拉伸性能,成為承載主力,極大提升了承載能力;同時(shí),適量增加的瓷填料有效增強(qiáng)了基體剛度,優(yōu)化了載荷傳遞路徑,使得兩種纖維的固有優(yōu)勢(shì)得以淋漓盡致地發(fā)揮。

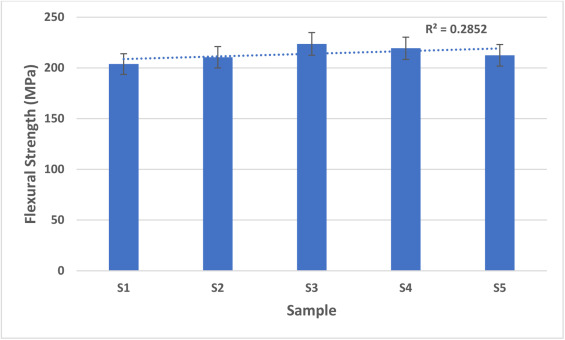

類(lèi)似地,彎曲強(qiáng)度測(cè)試結(jié)果也呈現(xiàn)出規(guī)律變化。樣品 S1 的彎曲強(qiáng)度為 203.81 MPa,該樣品采用 K-B-B-B-K 纖維序列,瓷填料用量最少。在此結(jié)構(gòu)下,外層的凱夫拉纖維雖提供了高抗拉強(qiáng)度,應(yīng)對(duì)彎曲應(yīng)力時(shí),中間層的玄武巖纖維因模量相對(duì)較低,對(duì)彎曲強(qiáng)度的貢獻(xiàn)受限,且低填料含量無(wú)法充分強(qiáng)化基質(zhì)剛度,致使彎曲阻力欠佳。樣品 S2 顯示彎曲強(qiáng)度增長(zhǎng)至 210.49 MPa,得益于 10 g瓷填料的加入以及K-B-K-B-K 序列。交替排列的纖維層讓?xiě)?yīng)力分布更加均勻,填料增強(qiáng)了基體剛度,抗彎性能得以提升。當(dāng)來(lái)到樣品 S3 時(shí),其以 K-K-B-K-K 排列,結(jié)合 15g瓷填料,彎曲強(qiáng)度達(dá)到最高的 223.62 MPa。凱夫拉纖維的主導(dǎo)地位盡顯無(wú)疑,憑借高彈性模量有效抵抗彎曲變形,適量的瓷填料巧妙平衡了基體剛度與柔韌性,使得材料在承受彎曲載荷時(shí)游刃有余,展現(xiàn)出卓越的抗彎能力。這些數(shù)據(jù)有力地證明,精準(zhǔn)優(yōu)化纖維排序并合理控制填料集成,對(duì)于環(huán)氧樹(shù)脂基體承載能力的提升以及實(shí)現(xiàn)卓越的拉伸、彎曲強(qiáng)度起著決定性作用。

圖 2.玄武巖/凱夫拉纖維增強(qiáng)環(huán)氧樹(shù)脂復(fù)合材料的拉伸強(qiáng)度

圖 3.玄武巖/凱夫拉纖維增強(qiáng)環(huán)氧樹(shù)脂復(fù)合材料的彎曲強(qiáng)度

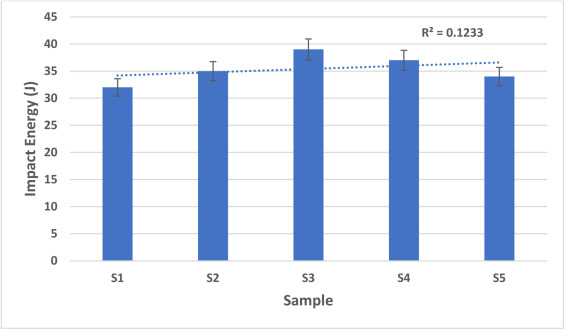

4沖擊能量的出色表現(xiàn)

懸臂梁沖擊能量測(cè)試宛如一面 “明鏡”,清晰映照出材料在沖擊過(guò)程中的能量吸收能力以及斷裂韌性。以樣品 S1 為例,其懸臂梁沖擊能量?jī)H為 32J,表現(xiàn)相對(duì)薄弱。該樣品外層雖有凱夫拉纖維助力一定韌性,但中間層玄武巖纖維占主導(dǎo),由于玄武巖纖維斷裂韌性較低,在沖擊下難以有效抵抗裂紋產(chǎn)生與擴(kuò)展,且少量的瓷填料無(wú)法充分強(qiáng)化基體,致使能量吸收能力受限。反觀樣品 S2,沖擊能量提升至 35J,得益于凱夫拉纖維與玄武巖纖維的交替層設(shè)計(jì),在沖擊時(shí)能更均勻地分散應(yīng)力,凱夫拉纖維有效抑制裂紋,填料含量增加提升了基體剛度與韌性,增強(qiáng)了能量吸收能力。而樣品 S3 再次成為 “佼佼者”,憑借 K-K-B-K-K 纖維排列與 15g瓷填料,展現(xiàn)出高達(dá) 39 J的懸臂梁沖擊能量。凱夫拉纖維在序列中的主導(dǎo)地位無(wú)可撼動(dòng),其出色的能量吸收與韌性特質(zhì)得以充分發(fā)揮,面對(duì)沖擊時(shí)能迅速且高效地分散能量;同時(shí),適度的填料含量恰似 “點(diǎn)睛之筆”,在基體剛度與柔韌性之間找到了完美平衡,使得復(fù)合材料既能強(qiáng)硬地抵御沖擊,又不失靈活應(yīng)變的能力,避免因脆性過(guò)高而失效。這一系列對(duì)比鮮明的結(jié)果深刻表明,填料含量與纖維構(gòu)型之間的精妙平衡,是最大限度提升復(fù)合材料抗沖擊性的關(guān)鍵 “密碼”。凱夫拉纖維卓越的韌性與適量瓷填料的默契配合,能夠顯著增強(qiáng)復(fù)合材料承受動(dòng)態(tài)載荷的能力,使其在面對(duì)突發(fā)沖擊時(shí)堅(jiān)如磐石,有效抵抗斷裂風(fēng)險(xiǎn)。

圖 4.玄武巖/凱夫拉纖維增強(qiáng)環(huán)氧樹(shù)脂復(fù)合材料的沖擊性能

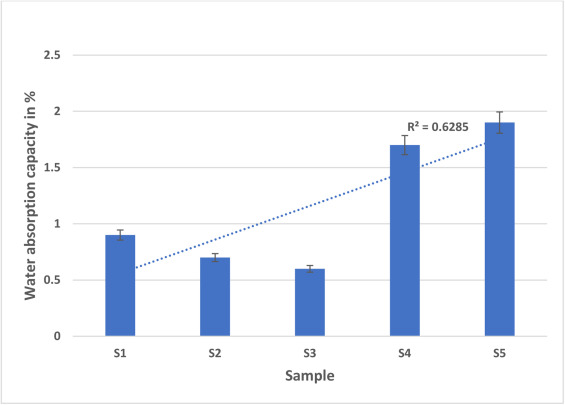

5 低吸水的優(yōu)勢(shì)

在海洋應(yīng)用場(chǎng)景中,吸水能力是衡量材料性能的一項(xiàng)關(guān)鍵 “指標(biāo)”,它直接關(guān)系到材料的孔隙率、防潮性以及長(zhǎng)期耐久性。對(duì)不同樣品的吸水性能測(cè)試結(jié)果進(jìn)行深入剖析后發(fā)現(xiàn),樣本間吸水率存在顯著差異。以樣品 S1 為例,其吸水率為 0.9%,在樣本中處于較低水平。這一結(jié)果的背后,是低填料含量在 “作祟”,它導(dǎo)致復(fù)合基體密度相對(duì)較低,孔隙率增加,為水分侵入提供了 “通道”;此外,玄武巖纖維天然的親水性,使其在復(fù)合材料中間層占比較高時(shí),更容易吸附水分,進(jìn)一步加劇了吸水現(xiàn)象。再看樣品 S2,吸水率降至 0.7%,相較于 S1 有所降低。這得益于填料含量的適度增加,其如同 “填補(bǔ)匠”,填充了環(huán)氧樹(shù)脂基體內(nèi)的空隙,降低了整體孔隙率,減少了水分可乘之機(jī);同時(shí),凱夫拉纖維和玄武巖纖維的交替層結(jié)構(gòu),使得吸收的水分能夠更均勻地分布,避免了局部因水分積聚而導(dǎo)致的降解,提升了防潮性能。

而樣品 S3堪稱(chēng) “防潮典范”,吸水率低至 0.6%,在一眾樣品中表現(xiàn)最優(yōu)。這一卓越成績(jī)的取得,源于多種因素的 “協(xié)同發(fā)力”。一方面,凱夫拉纖維以其疏水性特質(zhì),在復(fù)合材料中發(fā)揮 “屏障” 作用,有效阻擋水分滲透;另一方面,15g的瓷填料量恰到好處,既能充分增強(qiáng)環(huán)氧樹(shù)脂基體的致密性,又不會(huì)引入過(guò)多缺陷,通過(guò)降低孔隙率,極大地減少了水滲透的路徑。這種由凱夫拉纖維主導(dǎo)、瓷填料精妙配合的結(jié)構(gòu),打造出一個(gè)緊密結(jié)合的基質(zhì),如同給復(fù)合材料披上了一層 “防水鎧甲”,使其在潮濕環(huán)境中也能保持 “干爽”,為在海洋環(huán)境中的長(zhǎng)期穩(wěn)定應(yīng)用筑牢了根基。

圖 5.玄武巖/凱夫拉纖維增強(qiáng)環(huán)氧樹(shù)脂復(fù)合材料的吸水能力

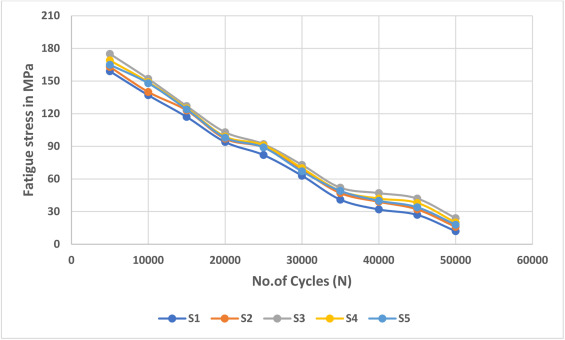

6 抗疲勞顯身手

疲勞測(cè)試為我們揭開(kāi)了復(fù)合材料在循環(huán)載荷下長(zhǎng)期耐久性的 “神秘面紗”,從測(cè)試數(shù)據(jù)來(lái)看,不同樣品的疲勞表現(xiàn)差異顯著,這背后是成分、填料以及纖維排列等多種因素在 “操控”。以樣品 S1 為例,其疲勞應(yīng)力下降態(tài)勢(shì)頗為明顯,從初始加載循環(huán)的 175 MPa 起始,到 30,000 次循環(huán)后,驟降至 25 MPa。這一相對(duì)較差的疲勞性能,與它的材料構(gòu)成密切相關(guān)。最低的瓷填料含量,使得基體剛度不足,在長(zhǎng)時(shí)間循環(huán)載荷下難以有效支撐;同時(shí),較高比例的玄武巖纖維,雖具備一定耐熱性,但缺乏應(yīng)對(duì)長(zhǎng)時(shí)間重復(fù)應(yīng)力所需的彈性,導(dǎo)致纖維基體粘合較弱,應(yīng)力無(wú)法均勻分散,進(jìn)而加速了疲勞降解。

反觀樣品 S2,起始疲勞應(yīng)力略高,為 178 MPa,30,000次循環(huán)后降至 28 MPa。該樣品采用 10 g瓷填料與交替的 K-B-K-B-K 纖維排列,這種結(jié)構(gòu)使得玄武巖層與凱夫拉爾層之間應(yīng)力分布更為平衡,填料增強(qiáng)了基體剛度,一定程度上提升了抗疲勞性。然而,交替層結(jié)構(gòu)仍存在應(yīng)力集中隱患,隨著循環(huán)次數(shù)增加,逐漸引發(fā)疲勞失效。而樣品 S3 再次彰顯其卓越性能,初始疲勞應(yīng)力高達(dá) 185 MPa,30,000 次循環(huán)后仍能維持在 35 MPa,成為當(dāng)之無(wú)愧的抗疲勞 “冠軍”。K-K-B-K-K 的纖維序列,搭配 15g瓷填料,構(gòu)建出抵抗循環(huán)載荷的 “黃金組合”。占主導(dǎo)的凱夫拉纖維,憑借出色的抗疲勞特性,如同一位不知疲倦的 “能量調(diào)度師”,高效地吸收并重新分配應(yīng)力,確保材料在循環(huán)加載過(guò)程中始終保持穩(wěn)定;適量的瓷填料恰似 “加固劑”,增強(qiáng)基體的同時(shí),避免了過(guò)度脆性,賦予材料恰到好處的柔韌性。這種剛?cè)岵?jì)的平衡,使得 S3 在大量循環(huán)加載下,依然能維持較高的疲勞強(qiáng)度,遠(yuǎn)超其他樣品。這些測(cè)試結(jié)果深刻揭示,在設(shè)計(jì)用于承受循環(huán)載荷的復(fù)合材料時(shí),必須精細(xì)權(quán)衡成分、填料含量以及纖維排列,以實(shí)現(xiàn)柔韌性與剛度的完美融合,確保材料具備卓越的抗疲勞性能。

圖 6.玄武巖/凱夫拉纖維增強(qiáng)環(huán)氧樹(shù)脂復(fù)合材料的疲勞強(qiáng)度

7. 未來(lái)展望

與傳統(tǒng)的石油基合成纖維相比,玄武巖纖維作為天然火山巖的 “衍生品”,以及凱夫拉纖維在高性能應(yīng)用中相對(duì)較低的用量需求,使得玄武巖/凱夫拉纖維增強(qiáng)環(huán)氧樹(shù)脂復(fù)合材料在原材料獲取階段,極大地減少了對(duì)有限石油資源的依賴(lài),降低了因開(kāi)采、提煉石油帶來(lái)的能源消耗與環(huán)境污染。從生命周期的角度審視,該復(fù)合材料的耐久性與穩(wěn)定性表現(xiàn)卓越,在海洋設(shè)施、建筑結(jié)構(gòu)等領(lǐng)域的長(zhǎng)期應(yīng)用中,減少了頻繁更換材料所產(chǎn)生的額外資源消耗與廢棄物排放。特別是在海洋環(huán)境中,其抗腐蝕、抗疲勞特性,有效延長(zhǎng)了海洋裝備的使用壽命,降低了維護(hù)頻次與成本,減少了因材料失效導(dǎo)致的能源浪費(fèi)與環(huán)境風(fēng)險(xiǎn)。

在環(huán)保理念日益深入人心的當(dāng)下,各行各業(yè)對(duì)可持續(xù)材料的呼聲愈發(fā)高漲。這種新型復(fù)合材料憑借其獨(dú)特的環(huán)保優(yōu)勢(shì),如天然纖維的可降解性、瓷填料的環(huán)境友好性,契合了眾多領(lǐng)域向綠色轉(zhuǎn)型的迫切需求。它宛如一座橋梁,連接著當(dāng)下的發(fā)展需求與未來(lái)的可持續(xù)愿景,為人類(lèi)在追求經(jīng)濟(jì)進(jìn)步與環(huán)境保護(hù)的平衡之路上,提供了堅(jiān)實(shí)可靠的材料支撐,助力我們邁向更加綠色、美好的明天。

參考資料:

[1]Prem Anandh. A, P. Sivabalan, Vinayagam Mohanavel, Thandavamoorthy Raja,Investigation of Basalt/Kevlar Fiber-Reinforced Porcelain Filler Infused Epoxy Composite: A Viable Alternative for Marine Applications,Results in Engineering,2025,103928,ISSN 2590-1230,

https://doi.org/10.1016/j.rineng.2025.103928.

相關(guān)內(nèi)容

點(diǎn)擊排行

- 106-12一文帶你了解復(fù)合材料:復(fù)合材料的種類(lèi)、加工及應(yīng)用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復(fù)合材料性能優(yōu)異,前景廣闊(一)

- 511-28無(wú)人機(jī)發(fā)展現(xiàn)狀及未來(lái)展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應(yīng)用與未來(lái)展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場(chǎng)廣闊 其復(fù)合材料應(yīng)用領(lǐng)域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 903-07新型散熱材料——石墨烯高導(dǎo)熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應(yīng)用篇)

文章歸檔

評(píng)論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 可持續(xù)玄武巖纖維增強(qiáng)PA 6,6復(fù)合材料:纖維長(zhǎng)度和纖維含量對(duì)機(jī)械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(shì)(一)

- 中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)年會(huì)暨四十周年紀(jì)念大會(huì)

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線(xiàn)首個(gè)產(chǎn)品亮相

- 東麗復(fù)合材料美國(guó)公司將把Torayca T1100的產(chǎn)能提高一倍