專(zhuān)題報(bào)告

當(dāng)前位置:首頁(yè) > 行業(yè)資訊 > 資料下載 > 專(zhuān)題報(bào)告繃帶修復(fù)系統(tǒng)在電力行業(yè)中恢復(fù)管道完整性的應(yīng)用

1.引言

管道是工業(yè)基礎(chǔ)設(shè)施的重要組成部分,可以實(shí)現(xiàn)天然氣、石油和水等各種能源的長(zhǎng)距離輸送。為了提供不間斷的能源供應(yīng),必須維護(hù)這些管道的完整運(yùn)行。在整個(gè)使用生命周期,這些管道會(huì)遇到多種障礙,包括腐蝕、機(jī)械故障和外部沖擊等,這些障礙可能導(dǎo)致其結(jié)構(gòu)退化和泄漏。管道系統(tǒng)的完整性是一個(gè)嚴(yán)重的問(wèn)題,包括磨損、腐蝕、管壁變薄以及與工作介質(zhì)發(fā)生化學(xué)反應(yīng)等問(wèn)題,可能導(dǎo)致計(jì)劃外停機(jī),從而降低系統(tǒng)的整體盈利能力和效率。焊接或更換管道等傳統(tǒng)維護(hù)策略成本高昂、耗時(shí)長(zhǎng),會(huì)導(dǎo)致長(zhǎng)時(shí)間停機(jī),從而中斷能源供應(yīng)。這些傳統(tǒng)流程不僅耗時(shí),還會(huì)因生產(chǎn)過(guò)程的停止而產(chǎn)生額外成本。此外,這些技術(shù)涉及熱加工工藝,對(duì)電廠和員工都構(gòu)成危險(xiǎn)。鋼套管是另一種無(wú)需停工修復(fù)管道泄漏的方法。這種方法需要挖掘和清理受損管道,然后用螺栓將其固定到位。然而,這種方法存在會(huì)將有害氣體排放到大氣中的安全風(fēng)險(xiǎn)。因此,能源行業(yè)正在尋求先進(jìn)的修復(fù)解決方案,以確保能源不間斷流動(dòng),并將環(huán)境風(fēng)險(xiǎn)降至最低。繃帶修復(fù)系統(tǒng)(也稱(chēng)為復(fù)合修復(fù)包或管道包)的使用就是這樣一種解決方案,它能夠減輕電力行業(yè)管道老化造成的不利影響。它們可以在特定條件下對(duì)管道系統(tǒng)進(jìn)行臨時(shí)或永久性修復(fù),且無(wú)需電廠停工。

繃帶修復(fù)系統(tǒng)由浸漬有環(huán)氧樹(shù)脂和高強(qiáng)度纖維(包括碳纖維或玻璃纖維)的復(fù)合材料組成。這些物質(zhì)旨在用增強(qiáng)涂層覆蓋管道受損區(qū)域,恢復(fù)其結(jié)構(gòu)完整性并阻止進(jìn)一步惡化。石油和天然氣、水務(wù)和化學(xué)加工等各行各業(yè)都廣泛使用繃帶修復(fù)系統(tǒng),證明其在解決一系列管道完整性挑戰(zhàn)方面具有潛在功效。該方法旨在加速修復(fù)過(guò)程、降低成本和減輕安全風(fēng)險(xiǎn)。最近的進(jìn)展包括數(shù)值分析和使用基于玻璃和碳纖維織物與樹(shù)脂結(jié)合的復(fù)合材料的替代修復(fù)方案。與傳統(tǒng)焊接技術(shù)相比,這是一種頗具前途的修復(fù)金屬管道的解決方案,因?yàn)樗吮L(fēng)險(xiǎn)、提供了快速修復(fù)并恢復(fù)了管道的承壓能力。它是一種經(jīng)濟(jì)高效的技術(shù),適用于修復(fù)凹痕、凹坑、裂紋和腐蝕等缺陷。復(fù)合材料修復(fù)材料能夠有效恢復(fù)管道的強(qiáng)度和耐久性,因此可用于延長(zhǎng)腐蝕管道的使用壽命。在腐蝕管道中,該系統(tǒng)通過(guò)高抗壓強(qiáng)度填料將缺陷區(qū)域的環(huán)向應(yīng)力轉(zhuǎn)移到復(fù)合材料套管。該技術(shù)減緩了外部腐蝕的增長(zhǎng)速度,形成了一層防護(hù)層,抵御環(huán)境侵蝕。

最近,有多項(xiàng)研究采用分析和實(shí)驗(yàn)技術(shù)來(lái)了解通過(guò)復(fù)合材料修復(fù)管道的現(xiàn)象,并對(duì)其進(jìn)行優(yōu)化以獲得更好的性能。Saeed等人提出了一種基于可靠性的纖維增強(qiáng)復(fù)合材料包裹陸上和海上管道的設(shè)計(jì)框架。該設(shè)計(jì)有望在優(yōu)化成本的同時(shí)改善當(dāng)前的做法和安全性。Singh等人使用樂(lè)泰膠粘劑復(fù)合材料包裹碳合金鋼(EN 10028-P235GH),并對(duì)環(huán)向應(yīng)力和爆破壓力進(jìn)行了數(shù)值分析。結(jié)果表明,爆破壓力增加了20%,缺陷區(qū)域的應(yīng)變降低了。樂(lè)泰膠粘劑在拉伸試驗(yàn)中對(duì)復(fù)合管表現(xiàn)出更好的效果。Budhe等人評(píng)估了壁厚損失缺陷管道的機(jī)械性能,并用纖維增強(qiáng)聚合物復(fù)合材料修復(fù)系統(tǒng)進(jìn)行了驗(yàn)證。結(jié)果表明,即使復(fù)合材料厚度減少40%,也能維持修復(fù)的失效壓力。Bezzerrouki 等人研究了用玻璃/環(huán)氧材料修復(fù)的帶有周向(全壁)裂紋的金屬管道。同樣,Benziane 等人通過(guò) FE 分析研究了用碳環(huán)氧復(fù)合材料套管修復(fù)的帶有縱向全壁裂紋的金屬管道。Bruere 等人使用 EM 分析預(yù)測(cè)了在內(nèi)壓和軸向壓縮力共同作用下的管道故障。然而,大多數(shù)研究報(bào)告了研究不同幾何和參數(shù)條件下復(fù)合材料修復(fù)性能的理論和一些實(shí)用方法,只有有限的研究報(bào)告了樂(lè)泰復(fù)合材料體系對(duì)修復(fù)管道的影響。

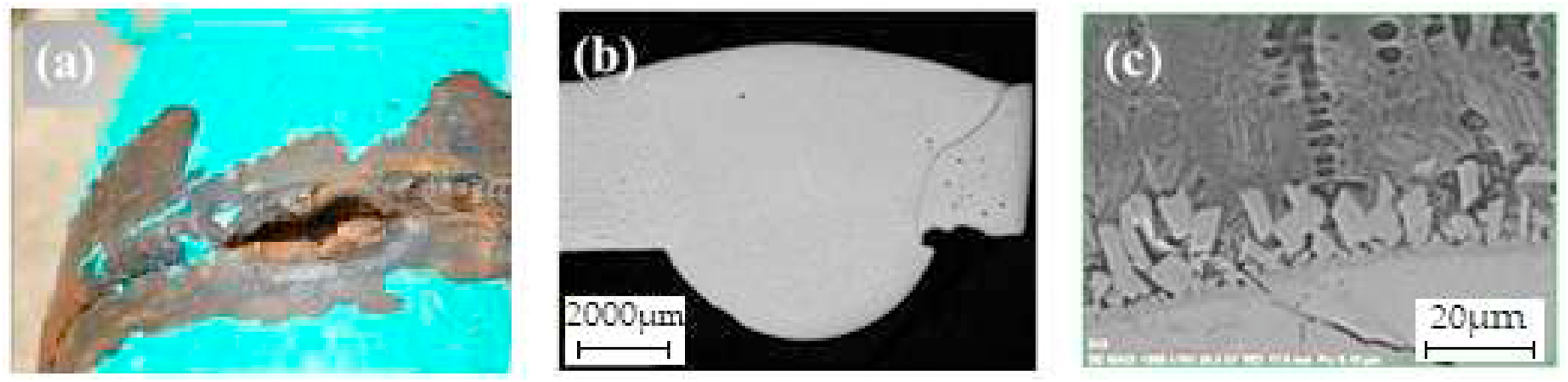

能源行業(yè)屬于關(guān)鍵基礎(chǔ)設(shè)施,維持其運(yùn)行需要大量財(cái)力資源。長(zhǎng)期的運(yùn)行負(fù)荷會(huì)導(dǎo)致磨損和缺陷。有些關(guān)鍵缺陷需要立即關(guān)閉設(shè)備。然而,有些缺陷并不威脅設(shè)備的運(yùn)行,此時(shí)不需要停止設(shè)備運(yùn)行,只需采取措施糾正缺陷,然后在計(jì)劃停機(jī)期間進(jìn)行實(shí)際修復(fù)。此類(lèi)缺陷包括泄漏、滲漏等。圖 1?(a) 顯示了焊接接頭處的液體泄漏。圖 1 (b) 顯示了泄漏的可能原因 - 壁面因腐蝕而變?nèi)酰赡苄纬闪鸭y。這種現(xiàn)象主要在工業(yè)其他領(lǐng)域的異質(zhì)焊接接頭和焊縫中觀察到。圖 1 (c) 顯示了可能導(dǎo)致缺陷的裂紋的示例。相反,在工業(yè)中,存在著異質(zhì)焊縫(例如,插入碳化鎢顆粒的焊縫),其中出現(xiàn)裂紋但不需要修復(fù),也不會(huì)導(dǎo)致設(shè)備停機(jī)。

圖 1.(a)介質(zhì)泄漏(b)焊接接頭處的腐蝕侵蝕(c)焊接接頭邊界處的不均勻性以及裂紋。

這項(xiàng)研究使用漢高樂(lè)泰(Henkel Loctite)技術(shù),繃帶以復(fù)合層的形式應(yīng)用于受損管道表面。因此,這項(xiàng)研究的目的是評(píng)估樂(lè)泰技術(shù)的性能,并評(píng)估這些技術(shù)是否適合修復(fù)發(fā)電廠冷卻系統(tǒng)中用于輸送特定流體(例如水)的壓力管道。這為了解復(fù)合修復(fù)技術(shù)的潛力提供了實(shí)用的見(jiàn)解。

2.材料與方法

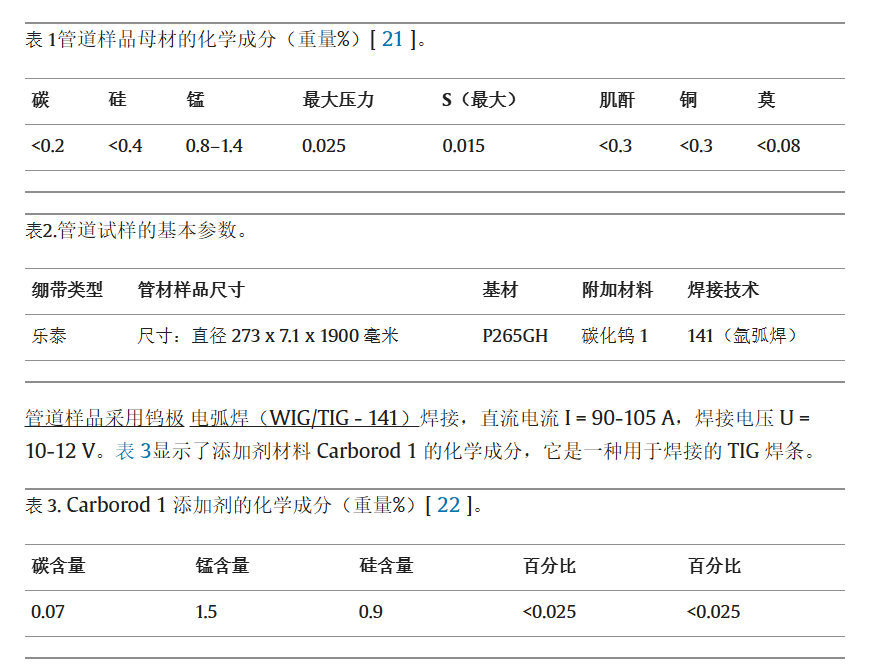

一段焊接管道用于輸送加壓冷卻水,旨在測(cè)試包扎技術(shù)。表 1 顯示了管道樣品的化學(xué)成分,表 2提供了樣品大小的信息。

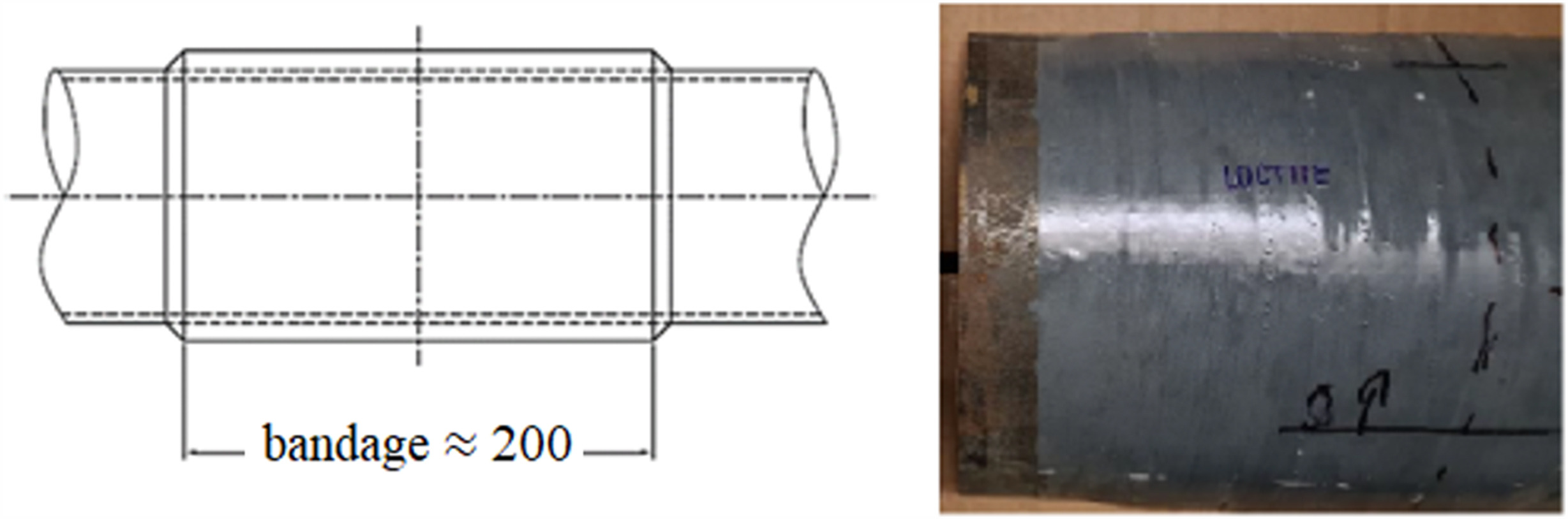

使用樂(lè)泰復(fù)合管道修復(fù)技術(shù)將繃帶應(yīng)用到焊接接頭處,如圖2所示。為確保盡可能高的質(zhì)量,該套件附帶了制造商推薦在修復(fù)過(guò)程中使用的一系列附加產(chǎn)品。漢高樂(lè)泰技術(shù)套件包括:樂(lè)泰 SF 7515緩蝕劑、樂(lè)泰 EA 3478(雙組分環(huán)氧密封膠)、樂(lè)泰 PC 7255(陶瓷保護(hù)涂層)、樂(lè)泰 PC 7210(環(huán)氧樹(shù)脂)和樂(lè)泰 PC 5085(玻璃碳繃帶)。該技術(shù)用于輕松、快速地修復(fù)常壓和加壓管道中的輕微缺陷、裂紋和泄漏。其優(yōu)點(diǎn)在于,由于樂(lè)泰繃帶可以直接應(yīng)用于受損區(qū)域,因此無(wú)需關(guān)閉或更換受損的管道部分即可進(jìn)行修復(fù)。為了模擬泄漏,創(chuàng)建了一個(gè)直徑為15 毫米的孔。

圖 2.使用樂(lè)泰(帶陶瓷涂層)包扎和完成修復(fù)的示意圖。

對(duì)樣品進(jìn)行了分析和評(píng)估,包括使用 Olympus SZX7 顯微鏡對(duì)繃帶的宏觀結(jié)構(gòu)和微觀結(jié)構(gòu)進(jìn)行評(píng)估,包括使用 Olympus SZX7 顯微鏡對(duì)焊接接頭進(jìn)行評(píng)估。對(duì)于宏觀圖像,繃帶和焊接接頭本身均通過(guò)金相評(píng)估進(jìn)行評(píng)估。

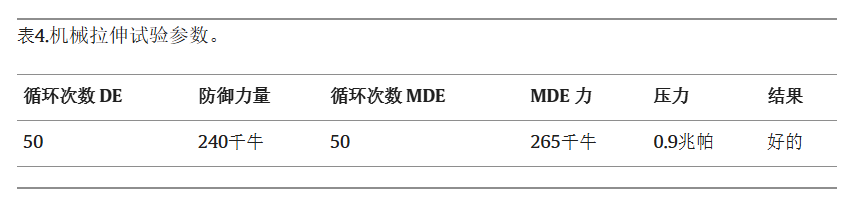

下一步,對(duì)管道樣品進(jìn)行靜壓試驗(yàn),其中管道中充滿壓力為 0.9 MPa 的水。之后,對(duì)已加壓的管道樣品進(jìn)行機(jī)械試驗(yàn),試驗(yàn)形式為靜態(tài)和動(dòng)態(tài)拉伸試驗(yàn)相結(jié)合。該試驗(yàn)?zāi)M了所謂的設(shè)計(jì)地震 (DE) 和最大設(shè)計(jì)地震 (MDE) 期間管道中的應(yīng)力。根據(jù) IAEA 標(biāo)準(zhǔn)系列 No. NS-G-3.3 和 NS-G-1.6(在美國(guó)術(shù)語(yǔ)中,它被稱(chēng)為運(yùn)行基準(zhǔn)地震和安全關(guān)閉地震),DE 相當(dāng)于 SL1 地震,MDE 相當(dāng)于 SL2 地震。試驗(yàn)參數(shù)見(jiàn)表4 ,符合 NTD ASI 為捷克共和國(guó)核電站設(shè)定的條件標(biāo)準(zhǔn)。在本次試驗(yàn)中檢查了流體泄漏。

最后,由認(rèn)證實(shí)驗(yàn)室在封閉的火焰室內(nèi)進(jìn)行防火測(cè)試,使用丙烷作為燃料,在小火焰(≤20毫米,根據(jù)EN ISO 11925 進(jìn)行測(cè)試)下持續(xù) 30 秒,之后在 30 千瓦火焰下持續(xù) 1440 秒(根據(jù) EN 13823 進(jìn)行測(cè)試)。在這些測(cè)試期間,檢查了火焰或燃燒的跡象。

3.結(jié)果

3.1 繃帶層的評(píng)估

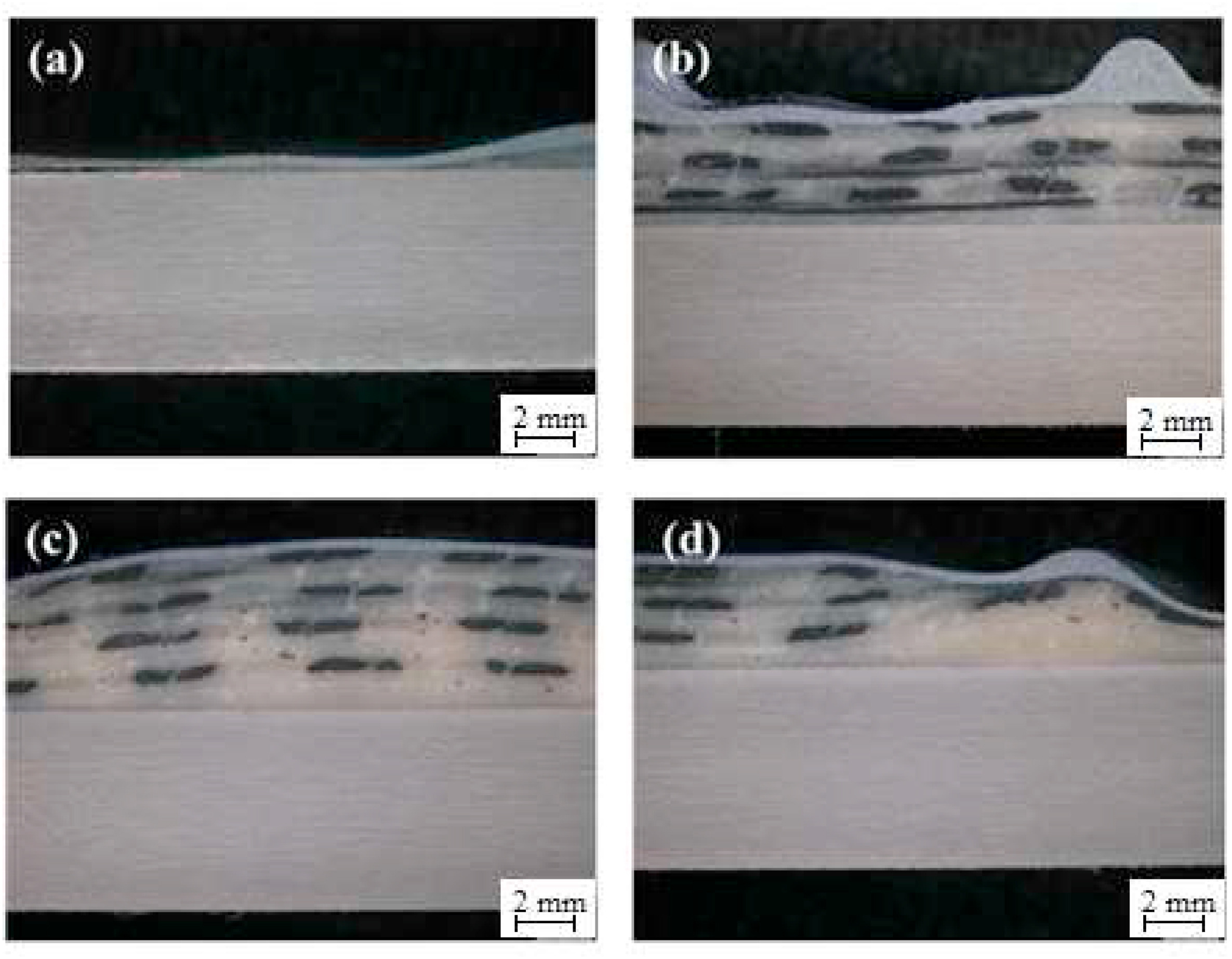

3.宏觀結(jié)構(gòu)(a)繃帶左邊緣(1 層)(b)繃帶中心(2 層)(c)繃帶 – 6 層(d)連接層。

圖 3(c)顯示繃帶最寬處有大量樹(shù)脂和氣泡,表明繃帶收緊不足。在圖 3(d)中,可以觀察到繃帶邊緣四層過(guò)渡為一個(gè)連續(xù)層。每層都存在氣泡和不規(guī)則的陶瓷涂層層等特征。

3.2 .焊接接頭的評(píng)價(jià)

圖4.( a) 焊接接頭 (b) “替代缺陷” 孔 (c) 孔邊緣的宏觀結(jié)構(gòu)。

即使繃帶下存在缺陷,各層之間也可能發(fā)生粘附和分離。因此,設(shè)計(jì)了一個(gè)“替代缺陷”系統(tǒng)——焊接接頭旁邊有一個(gè)直徑為 15 毫米的孔(圖 4 (b))。修改后的樣品承受 0.9 MPa 的靜態(tài)和動(dòng)態(tài)內(nèi)部過(guò)壓。測(cè)試的目的是驗(yàn)證由于內(nèi)部介質(zhì)在層分離點(diǎn)的作用,孔圓周邊緣的第一層是否分離(圖 4 (c),箭頭所示)。

3.3微觀結(jié)構(gòu)評(píng)價(jià)

對(duì)繃帶層和隨后的焊接接頭進(jìn)行了微觀結(jié)構(gòu)評(píng)估。圖 5 (a) 顯示了管道表面(圖像底部的白色層)上的陶瓷涂層(白色和黑色硅酸鹽顆粒)的顯微照片。圖 5 (a) 中可以明顯看到涂層中存在黑色氣泡(空氣泡)。涂層均勻,厚度約為 0.35 毫米。圖像的右側(cè)部分反映了繃帶第一層的開(kāi)始部分,其中觀察到橫向存在玻璃纖維以及大量氣泡。

圖5.( a) 陶瓷涂層 (b) 各層 (c) 焊接接頭 - 左側(cè) (d) 焊接接頭 - 右側(cè) (e) 繃帶中的夾雜物 (f) 繃帶中的纖維的微觀結(jié)構(gòu)。

圖 5?(b) 顯示了樹(shù)脂層內(nèi)部縱向玻璃纖維層的顯微照片。在縱向?qū)由戏剑瑱M向存在一束碳纖維,該碳纖維束向右自由穿過(guò)一束玻璃纖維。它與大橢圓形玻璃纖維束之間被一層較薄的樹(shù)脂層隔開(kāi),該樹(shù)脂層含有可見(jiàn)的碳纖維。由于其位置和密度較低,可以在繃帶的右下角看到一小束碳纖維。它是一束松散的碳纖維,與主層分離并嵌入樹(shù)脂中,其中幾乎沒(méi)有氣泡,也沒(méi)有其他可見(jiàn)的缺陷。圖 5 (c) 和 (d) 顯示了一側(cè)和另一側(cè)焊縫熔合極限上方的區(qū)域。焊縫上方有一層樹(shù)脂,其中看不到繃帶纖維。焊縫本身與樹(shù)脂層之間的接觸面積顯示出均勻的附著力,沒(méi)有樹(shù)脂層分離的跡象。圖 5 (e) 顯示了一個(gè)可見(jiàn)的缺陷 - 管道表面的夾雜物,周?chē)纬闪艘粋€(gè)較大的空間,但尚未用樹(shù)脂填充。沒(méi)有看到形成空間中產(chǎn)生的裂紋或其他缺陷。在空腔的左側(cè),可以看到一個(gè)較小的橫向碳纖維束。在圖像的上半部分,有一個(gè)縱向碳纖維束,其上方有一個(gè)不受約束的橫向碳纖維束。圖 5 (f) 是繃帶纖維的特寫(xiě),顯示了明顯的橫向碳纖維(左中)和其上方的一層縱向玻璃纖維。纖維束位于一層薄薄的樹(shù)脂上。除了圖像中央的黑色氣泡外,沒(méi)有看到任何缺陷。

3.4帶繃帶管道的機(jī)械和耐火試驗(yàn)

還進(jìn)行了模擬地震條件的機(jī)械試驗(yàn)。這項(xiàng)特殊試驗(yàn)是為了模擬發(fā)電廠的這些條件而進(jìn)行的,是應(yīng)發(fā)電廠運(yùn)營(yíng)商的要求進(jìn)行的。

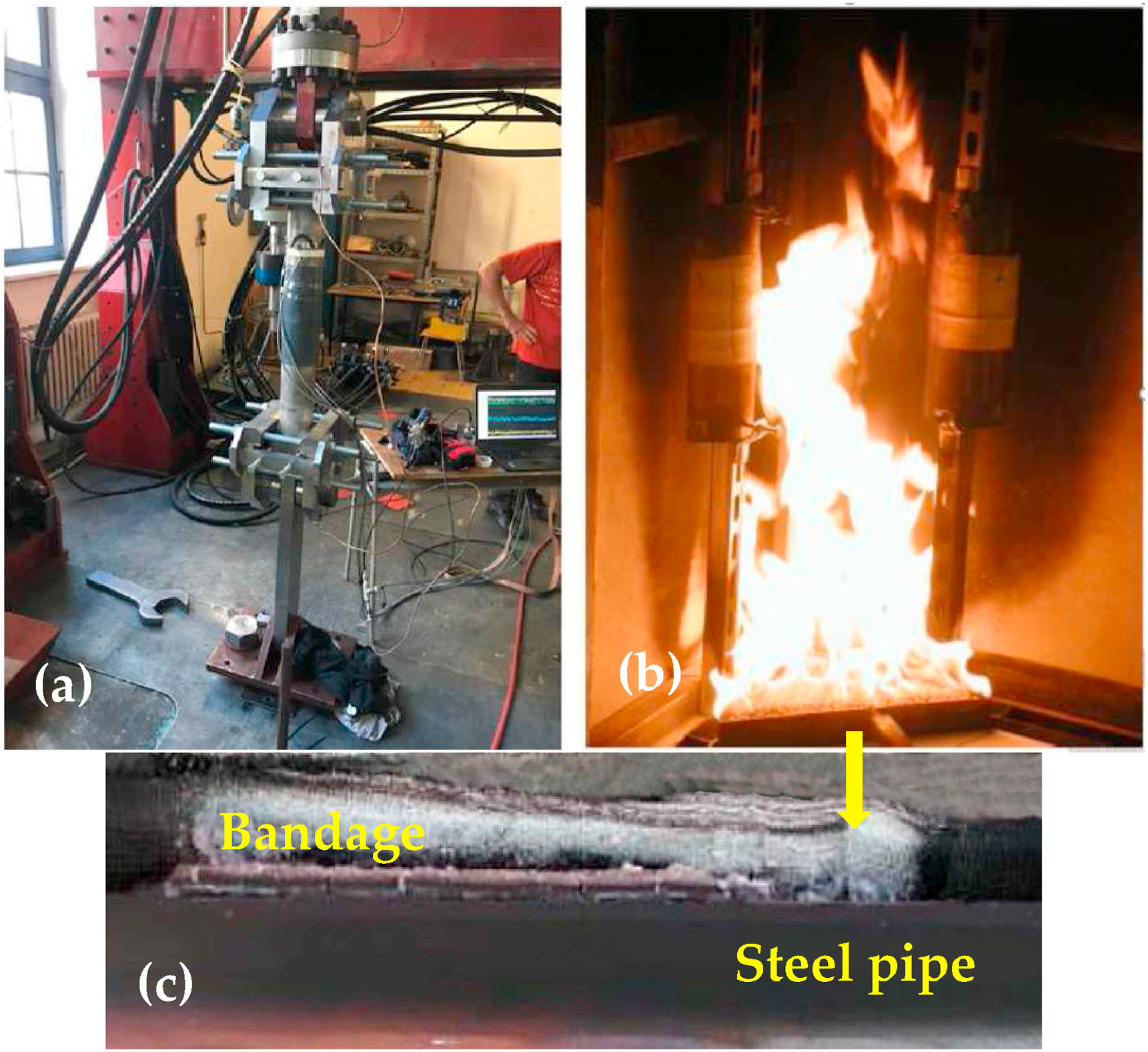

樣品經(jīng)過(guò)靜壓形式的機(jī)械測(cè)試,然后進(jìn)行壓力管拉伸測(cè)試(見(jiàn)圖6a),模擬地震條件。樣品在靜態(tài)和動(dòng)態(tài)測(cè)試后均未出現(xiàn)泄漏(見(jiàn)圖7),表明測(cè)試結(jié)果成功。最后進(jìn)行的測(cè)試是耐火性測(cè)試,以證明這些繃帶層可以承受火災(zāi)條件(見(jiàn)圖6b)而不會(huì)出現(xiàn)明顯損壞。仔細(xì)評(píng)估樣品后,結(jié)果顯示沒(méi)有表面損壞;僅觀察到輕微的顏色變化(見(jiàn)圖6c),根據(jù)現(xiàn)行標(biāo)準(zhǔn)確認(rèn)測(cè)試成功。

圖6.(a)機(jī)械試驗(yàn)和(b)耐火試驗(yàn)和(c)試驗(yàn)結(jié)果 - 燒焦陶瓷層(箭頭)。

圖7.動(dòng)態(tài)機(jī)械壓力試驗(yàn)記錄。

本文對(duì)漢高樂(lè)泰管道修復(fù)系統(tǒng)進(jìn)行了評(píng)估。本研究旨在評(píng)估使用漢高樂(lè)泰技術(shù)對(duì)發(fā)電廠冷卻系統(tǒng)中的水壓管道進(jìn)行復(fù)合材料修復(fù)的可能性。

宏觀結(jié)構(gòu)分析表明,由于管道表面和繃帶連接處的污染或氧化煙霧,管道各層出現(xiàn)部分分離。

陶瓷涂層呈現(xiàn)出均勻的層狀,但有明顯的不規(guī)則性和氣泡。

采用樂(lè)泰技術(shù)的復(fù)合繃帶的微觀結(jié)構(gòu)未出現(xiàn)表面缺陷或不可接受的內(nèi)部缺陷,且繃帶層涂層厚度均勻,且有氣泡。

在特定條件下,樂(lè)泰技術(shù)可以被認(rèn)為足以修復(fù)15毫米大小的缺陷。

機(jī)械測(cè)試證實(shí)了繃帶修復(fù)在可能發(fā)生的地震條件下能夠有效防止壓力管道漏液。還具有令人滿意的防火效果,可以推薦用于臨時(shí)使用。

總體而言,在特定條件下,使用復(fù)合修復(fù)系統(tǒng)修復(fù)能源工業(yè)中受損壓力管道系統(tǒng)的技術(shù)是可行的。這些條件必須由發(fā)電廠運(yùn)營(yíng)商根據(jù)適用的法規(guī)、標(biāo)準(zhǔn)建立,并隨后由國(guó)家監(jiān)督專(zhuān)家批準(zhǔn)該技術(shù)。通過(guò)應(yīng)用復(fù)合系統(tǒng),可以延長(zhǎng)設(shè)備的可操作性,而無(wú)需立即關(guān)閉。文章中提出的結(jié)果為未來(lái)在其他類(lèi)型的能源設(shè)備中可能使用這些修復(fù)方法提供了基礎(chǔ),例如修復(fù)核電工業(yè)中核電站廢燃料池和儲(chǔ)存池的壁和底部。然而,應(yīng)系統(tǒng)地探索對(duì)繃帶層氧化或污染(如氣泡和層分離)的緩解策略的見(jiàn)解。此外,還應(yīng)進(jìn)一步研究修復(fù)的長(zhǎng)期耐久性。

原始文獻(xiàn):

Jind?ich Kozák, Lucie Krej?í, Ivo Hlavaty, Michal Bu?ko, Sergej Hloch, Martin Fry?ák, Madhulika Srivastava, Ján Viňá?, Martin Va?ek, Application of bandage repair systems in the power sector to restore pipeline integrity, International Journal of Pressure Vessels and Piping, Volume 209, 2024, 105175, ISSN 0308-0161, https://doi.org/10.1016/j.ijpvp.2024.105175.

相關(guān)內(nèi)容

點(diǎn)擊排行

- 106-12一文帶你了解復(fù)合材料:復(fù)合材料的種類(lèi)、加工及應(yīng)用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復(fù)合材料性能優(yōu)異,前景廣闊(一)

- 511-28無(wú)人機(jī)發(fā)展現(xiàn)狀及未來(lái)展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應(yīng)用與未來(lái)展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場(chǎng)廣闊 其復(fù)合材料應(yīng)用領(lǐng)域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 903-07新型散熱材料——石墨烯高導(dǎo)熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應(yīng)用篇)

文章歸檔

評(píng)論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 可持續(xù)玄武巖纖維增強(qiáng)PA 6,6復(fù)合材料:纖維長(zhǎng)度和纖維含量對(duì)機(jī)械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(shì)(一)

- 中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)年會(huì)暨四十周年紀(jì)念大會(huì)

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個(gè)產(chǎn)品亮相

- 東麗復(fù)合材料美國(guó)公司將把Torayca T1100的產(chǎn)能提高一倍