剖析C/C復合材料應用與發展(上)

1、什么是C/C復合材料?

C/C復合材料,即碳纖維增強的碳基復合材料,它以碳纖維及其織物作為增強材料,以碳作為基體,通過一系列加工和碳化處理過程制造而成。C/C復合材料起源于20世紀60年代美國Chance-Vought實驗室的意外發現。由于操作失誤,碳纖維在未被氧化的有機基體中熱解碳化,形成了具有獨特結構特性的材料。70年代,因其出色的耐高溫性能,C/C復合材料在航天領域得到廣泛應用。80年代,隨著航天飛機的使用,C/C復合材料的開發加速,成為關鍵熱結構部件的首選材料。21世紀,隨著成本降低,C/C復合材料開始應用于民用領域,如中國商飛C919大飛機的剎車系統。2017年,中南大學團隊開發出能在極高溫度下抗氧化的C/C復合材料涂層,進一步推動了該材料的發展。C/C復合材料被認為是新世紀最重要的材料之一。這種材料具備低密度、高強度、高模量、耐高溫、耐腐蝕、抗熱震以及可整體成型等眾多優異特性。正是這些特殊性能,使得碳/碳復合材料在航空和航天領域中的應用日益廣泛,逐漸成為一種關鍵的結構功能一體化材料,并且其應用范圍正在向民用和醫學等領域拓展。

2.1 短切纖維氈

將碳纖維切割成具有特定長度分布的短纖維,接著將這些短纖維與液態樹脂或瀝青浸漬料混合,并均勻地填充進模具內。通過使用壓力機壓實成型,去除多余的浸漬液,最終通過高溫固化和碳化處理,制得預制體的坯料。在預制體中,短纖維的分布和取向是隨機的。盡管操作過程簡單,但其力學性能可能會相對較低。

2.2 編織

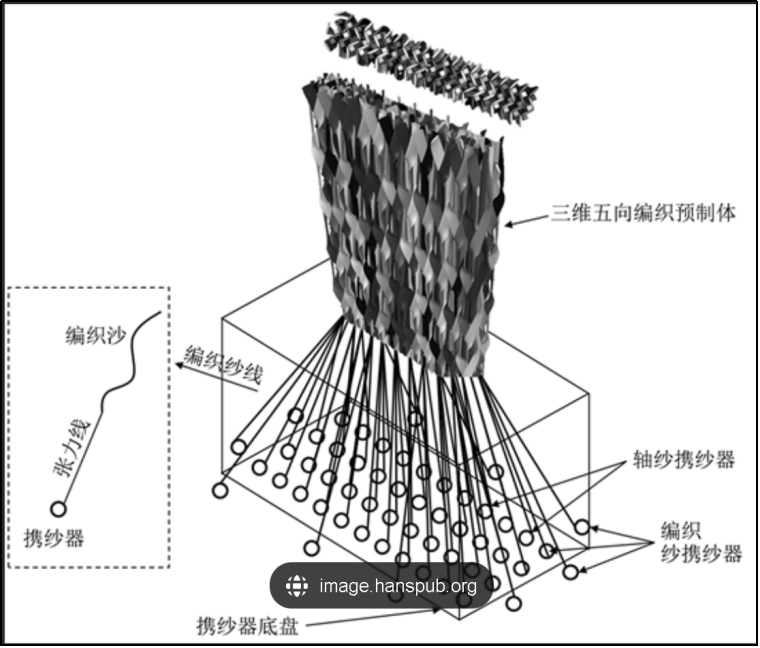

編織成型的預制體具有良好的層間性能和可設計性。然而,由于其工藝周期漫長和成本高昂,工業化生產面臨挑戰,大規模應用也較為困難。三維編織技術通過在層間方向增加碳纖維來提升材料的垂直方向強度,并且能夠根據不同的需求,在碳氈的各個方向通過編織方式引入碳纖維。盡管如此,編織和生產過程中的成本較高,導致預制體坯體孔洞較大且不均勻,容易形成閉孔。

圖1 三維編織示意圖(網上公開資源)

2.3 碳布鋪層

碳布鋪層預制體則是通過將長纖維編織成的碳布裁剪后,在層間不同方向上疊放,達到所需厚度后進行固定。通過液相浸漬法或化學氣相滲透等致密化工藝,使其獲得一定的強度,隨后在高溫下碳化得到預制坯體。這種成型周期較短,可設計性較強,但因其二維編織結構,面內力學性能優異,而碳布層間結合力較弱,垂直于碳布的抗拉強度和層間剪切強度較低。

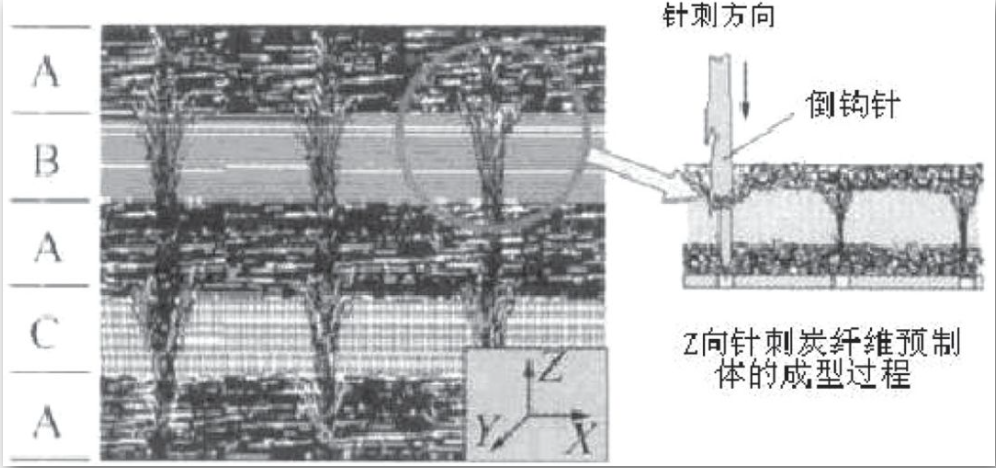

2.4 針刺氈

針刺預制體技術將無紡布平鋪并按特定角度鋪層,使用具有密度和排布的倒鉤刺針垂直刺入無紡布。倒鉤刺針在下壓時將上層纖維壓入底層,拔出時纖維位置固定,形成垂直于層間的軸向纖維。針刺預制體結構克服了二維碳布鋪層成型層間結合力弱的缺點,與編織成型相比,其過程更為簡單,成本更低且更穩定。坯體內部孔隙分布均勻,致密化成型容易,可設計性強,適合產業化發展,因此成為研究者日益關注的具有廣闊前景的技術。

圖2 針刺預制體成型示意圖

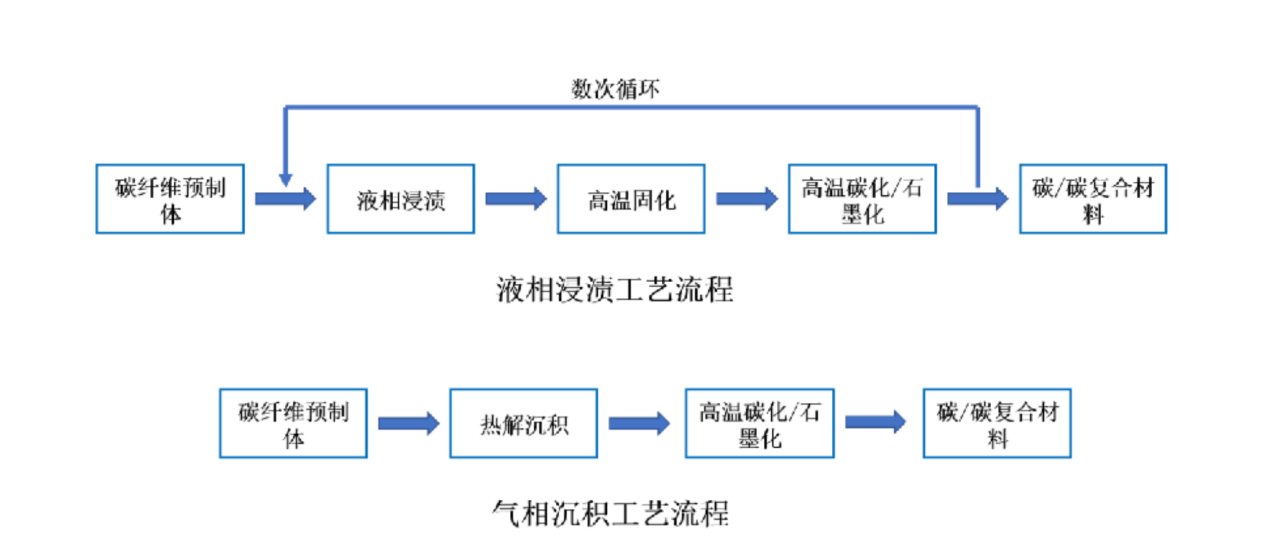

C/C復合材料由增強體纖維和基體碳兩種不同形態的碳組成,其制備工藝過程主要包括預制體的成型、致密化、高溫石墨化、后期機械加工、抗氧化涂層等步驟,其中致密化工藝是制備C/C復合材料的關鍵工序,直接影響材料的整體性能。C/C復合材料致密化工藝可分為液相浸漬法和化學氣相浸滲(CVI)法。

圖3 C/C復合材料致密化工藝流程圖

1)液相浸漬法

液相前驅體(瀝青、樹脂等)中瀝青浸漬液的碳轉化率較高,制備的C/C復合材料易石墨化,抗燒蝕和熱震性能好。樹脂浸漬液制備的C/C復合材料雖然密 度較低,但強度高,耐酸堿性強。液相浸漬技術相比CVI技術優點在于碳基體硬度高、耐腐蝕、成本低、周期短、適用于制備大型樣件,缺點在于設備強度要求高、工藝復雜,需要反復浸漬、體積收縮大。

液相浸漬工藝分為低壓浸漬碳化(PIC)法和高壓浸漬碳化(HPIC)法。研究表明,低壓時,瀝青碳轉化率僅為50%左右,但在100MPa 高壓浸漬下,碳轉化率可達90%。因此高壓浸漬碳化不僅可以提升原料 的利用率,還可以提升致密化效率。高壓浸漬制備周期短,但設備復雜,成本高。

此外西北工業大學開發了超高壓成形工藝,該工藝利用普通壓力機施壓,可大幅度提高浸漬效率,獲得與熱等靜壓相近的浸漬碳化效果。目前應用最多的方法為真空壓力浸漬(VPI) 法,通過抽真空使浸漬液在負壓的作用下充分浸潤碳纖維預制體,之后施加高溫高壓使前驅體碳化生成碳基體。該方法浸漬效率高,十分有利于前驅體碳化與固化。

2)CVI法

由于CVI法制備過程可精確控制,產品性能優異,是當前國內實驗室及工業化生產中應用最早和最廣的方法。但該方法制備效率低、周期長、成本高。因此在近二十年內,國內C/C復合材料研究者不斷改進并開發新的CVI技術,使其成本與周期大大降低,極大滿足了我國在軍工及民用領域的需求。21世紀后,經過對傳統等溫CVI法、熱梯度CVI法以及壓差CVI法等工藝的改進、創新,我國開發了一系列新型CVI技術,主要有:限域變溫強制流動化學氣相滲透(LTCVI)法、直熱式化學氣相滲透(HCVI)法、CLVI 法。

圖4 CVI工作原理示意圖

研究者們致力于降低碳/碳復合材料的成本并增強其彎曲和剪切強度。成本降低主要通過提升浸漬效率,使用高碳產率液體前驅體減少浸漬次數和縮短致密化周期。C/C復合材料制備的關鍵是增密,特別是選擇合適的致密化工藝。盡管快速致密化工藝改善了傳統工藝的長周期、低前驅體利用率和高能耗問題,但要提高碳/碳復合材料的長期超高溫耐燒蝕性能,還需結合表面改性技術。

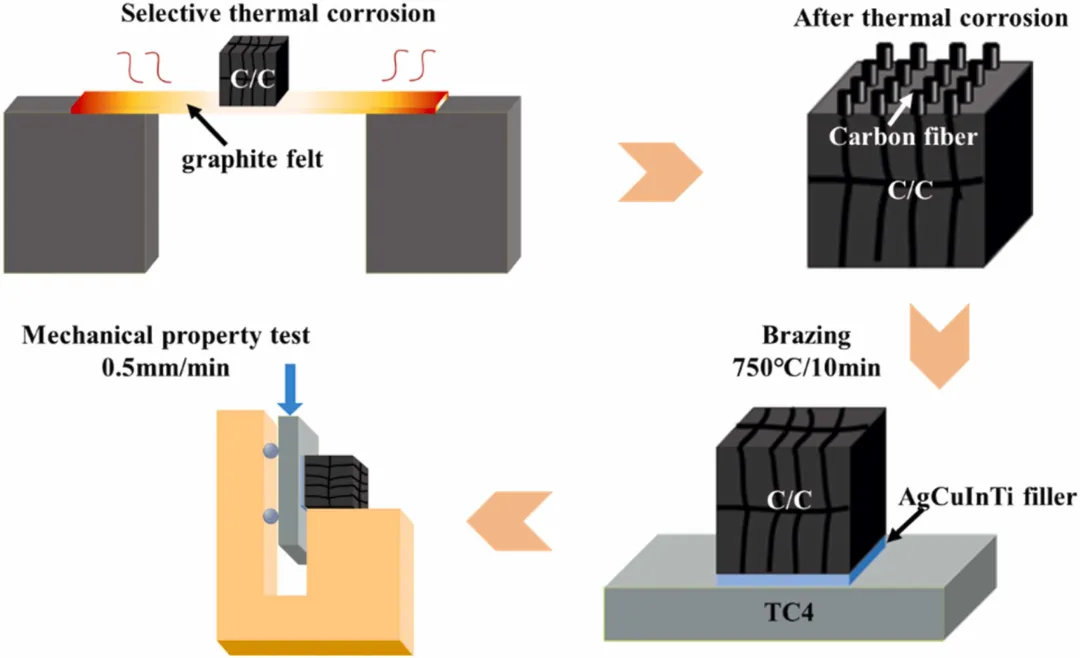

哈爾濱工業大學國家重點實驗室發表論文,介紹了一種超快速高溫沖擊(UHS)技術,用于增強碳/碳復合材料與金屬的界面結合。該技術在30秒內顯著提升氧化效率,降低重量損失至3%以下,并通過形成之字形微觀結構表面,經釬焊處理后,增加了結合面積,提高了剪切強度至25.3 MPa,是未處理接頭的1.9倍。UHS技術利用焦耳熱快速加熱,比傳統馬弗爐加熱效率高,加熱速率可達900–1500°C/s,減少熱損傷,提高能效,并能控制溫度梯度實現選擇性氧化。

圖5. UHS技術實驗流程示意圖

4.1航空航天

C/C復合材料因其出色的導熱性、耐高溫和抗燒蝕特性,在高溫環境下廣泛應用,如核聚變反應堆、高超音速飛行器、導彈、熱輻射器面板和電子散熱器等。許多發達國家已成功將碳/碳復合材料應用于火箭發動機喉襯、發動機尾噴管、航天飛機貨艙門、機翼前緣和鼻錐等關鍵部位。

圖6 C/C復合材料產品圖(剎車盤、火箭噴管、坩堝、航天飛機鼻錐)

在航空領域,碳/碳復合材料在飛機剎車盤的應用中展現了其耐高溫和耐磨的顯著優勢,已成為取代大部分粉末冶金及其他耐磨材料的首選剎車材料。其高比強度特性,使得碳/碳復合材料在高強度、低重量的結構材料中具有顯著優勢,顯著減輕了飛機的重量。例如,空客A310減重499kg, 空客A330減重998kg,以及麥道公司的MD-11型飛機減重900kg。美國 Hitco公司在制造魚鱗片時、LTV 公司在生產渦輪盤和渦輪葉片時,以及通用電氣公司在生產JID 驗證機的低壓渦輪盤和部分葉片時,均采用了碳/碳復合材料。

4.2 光伏熱場

光伏熱場的主要功能是在生產太陽能電池時提供一個穩定的高溫環境。在光伏熱場中,高溫耐熱材料的選擇和設計非常關鍵。C/C復合材料因其優異的導熱性和耐高溫性能,成為熱場中常用的材料之一。這些材料不僅需要承受高溫,還要具備良好的熱穩定性,以確保在生產過程中不會發生變形或損壞。

為了進一步提高光伏熱場的性能,研究人員不斷探索新的材料和技術。例如,通過在熱場材料中添加特定的摻雜劑,可以改善其導熱性能和耐高溫性能。此外,采用先進的制造工藝,如化學氣相沉積(CVD)技術,可以制備出具有更高純度和均勻性的熱場材料,從而進一步提升太陽能電池的生產效率和質量。

圖7 以C/C復合材料和石墨制成的熱場主要部件

4.3半導體

碳/碳復合材料因其優異的熱穩定性和導電性能,被廣泛應用于制造半導體熱場部件、電極材料、散熱基板、封裝外殼以及檢測探頭等多種領域。這些材料在高溫環境下仍能保持良好的機械強度和化學穩定性,使其成為半導體制造過程中不可或缺的關鍵材料。碳/碳復合材料在電子封裝和熱管理方面表現出色,能夠有效地傳導和散發熱量,從而確保電子設備的穩定運行和延長使用壽命。此外,它們在電極材料中的應用也極大地提升了電池和超級電容器的性能,使其具備更高的能量密度和循環穩定性。因此,碳/碳復合材料在現代電子和半導體產業中扮演著至關重要的角色。

圖8 半導體熱場部件(C/C復合材料)

4.4醫療領域

由于其出色的生物相容性和力學性能,碳/碳復合材料在醫療領域中具有廣泛的應用前景。它們不僅能夠與人體組織良好地結合,減少排斥反應,而且其強度和耐久性足以滿足長期植入的要求。此外,碳/碳復合材料的表面可以通過特殊處理,進一步提高其與人體組織的相容性,促進細胞的生長和附著。碳/碳復材是外科植入物的理想材料,現已成功制造出人工骨骼、人工髖關節、膝關節、心臟瓣膜等植入材料。隨著材料科學和生物工程的不斷進步,碳/碳復合材料在醫療植入物領域的應用將更加多樣化,為患者提供更加安全、有效的治療方案。

圖9 C/C復合材料制得外科植入物

(1)碳/碳復合材料產品向高純度、大尺寸方向發展

在光伏行業及半導體行業,由于技術的發展及產品的快速迭代,硅片向高純度、大尺寸發展是其基本的趨勢,因此,高溫熱場系統應用中,碳/碳復合材料產品向高純度、大尺寸的方向發展也是必然的趨勢。

(2)能源綠色低碳轉型持續推進,新能源跨越式發展

黨的十八大以來,我國深入推動能源消費革命,加快轉變用能方式,扎實開展重點地區煤炭消費減量替代工作,加快推進天然氣在城鎮燃氣、工業燃料、燃氣發電、交通運輸等領域的大規模高效科學利用,大力發展非化石能源,能源消費結構優化成效明顯,能源綠色低碳轉型步伐加快。

“十四五”以來,新能源實現跨越式發展,風電和光伏發電裝機規模年均增長超過1億千瓦,非化石能源發電裝機容量占總裝機容量比重首次突破50%,達到53.9%,因此,碳/碳復合材料產品面臨廣闊的市場空間

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍