《剖析碳纖維預浸料:從制備工藝到多領域應用》(上)

一、引言

碳纖維作為一種高性能材料,以其卓越的力學性能、低密度和耐腐蝕性等特點,在眾多領域展現出巨大的應用潛力。碳纖維預浸料作為碳纖維復合材料的中間產品,其制備工藝的優化和產品應用的拓展對于推動相關產業的發展具有重要意義。本文將深入探討碳纖維預浸料的制備工藝及其在航空航天、汽車制造、體育器材等領域的廣泛應用。

二、碳纖維預浸料制備工藝

(一)原料準備

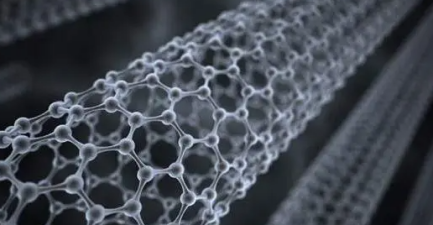

1、碳纖維

碳纖維是預浸料的主要增強材料,其質量直接決定了預浸料的性能。目前,常用的碳纖維有聚丙烯腈(PAN)基碳纖維、瀝青基碳纖維和粘膠基碳纖維等。PAN 基碳纖維具有高強度、高模量、良好的耐腐蝕性和熱穩定性等優點,是目前應用最廣泛的碳纖維類型。在選擇碳纖維時,需要考慮其強度、模量、伸長率、纖維直徑、表面處理等因素,以確保與樹脂的良好結合和預浸料的性能要求。

2、樹脂

樹脂是預浸料的基體材料,其作用是將碳纖維粘結在一起,形成具有一定強度和剛度的復合材料。常用的樹脂有環氧樹脂、酚醛樹脂、雙馬來酰亞胺樹脂、聚酰亞胺樹脂等。不同的樹脂具有不同的性能特點,如環氧樹脂具有良好的粘結性、耐腐蝕性和機械性能;酚醛樹脂具有良好的耐熱性和阻燃性;雙馬來酰亞胺樹脂具有較高的耐熱性和強度;聚酰亞胺樹脂具有極高的耐熱性和耐腐蝕性。在選擇樹脂時,需要考慮其力學性能、耐熱性、耐腐蝕性、工藝性能等因素,以滿足不同應用領域的要求。

3、固化劑

固化劑是用于使樹脂固化的化學物質,其作用是在一定的溫度和時間下,使樹脂發生化學反應,形成堅硬的三維網狀結構。常用的固化劑有胺類固化劑、酸酐類固化劑、咪唑類固化劑等。不同的固化劑具有不同的固化溫度、固化時間和固化性能,在選擇固化劑時,需要考慮其與樹脂的相容性、固化溫度、固化時間、固化性能等因素,以確保預浸料的固化質量。

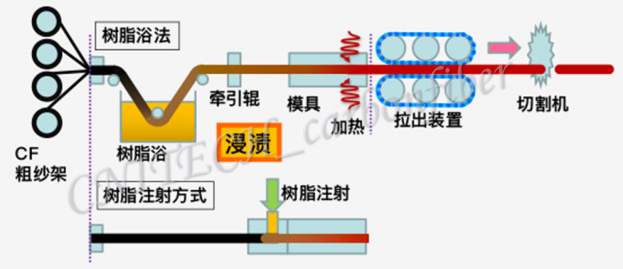

浸漬工藝浸漬工藝是將碳纖維與樹脂混合,使樹脂充分浸潤碳纖維的過程。常用的浸漬工藝有溶液浸漬法、熱熔浸漬法和粉末浸漬法等。

1、溶液浸漬法

溶液浸漬法是將碳纖維浸入樹脂溶液中,通過攪拌、超聲波等方式使樹脂充分浸潤碳纖維,然后將浸漬后的碳纖維烘干,去除溶劑,得到預浸料。溶液浸漬法的優點是工藝簡單、成本低,適用于大規模生產;缺點是溶劑的去除需要消耗大量的能量,且可能會對環境造成污染。

2、熱熔浸漬法

熱熔浸漬法是將樹脂加熱至熔融狀態,然后將碳纖維通過熔融的樹脂,使樹脂充分浸潤碳纖維,最后將浸漬后的碳纖維冷卻,得到預浸料。熱熔浸漬法的優點是無溶劑污染、生產效率高,適用于高性能預浸料的生產;缺點是設備投資大、工藝控制難度高。

3、粉末浸漬法

粉末浸漬法是將樹脂粉末與碳纖維混合,通過加熱、加壓等方式使樹脂粉末熔化,浸潤碳纖維,得到預浸料。粉末浸漬法的優點是無溶劑污染、工藝簡單,適用于小批量生產;缺點是樹脂粉末的分散性較差,可能會影響預浸料的性能。

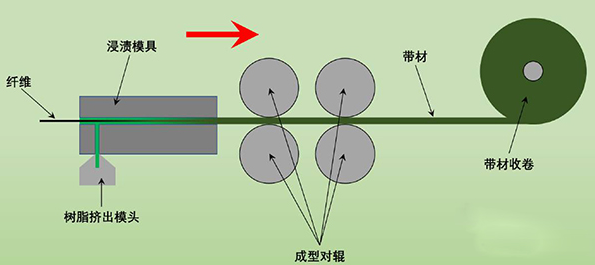

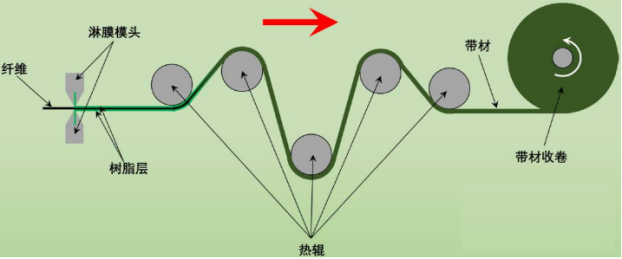

滾壓工藝

滾壓工藝是將浸漬后的碳纖維通過一系列的滾壓設備,使樹脂均勻分布在碳纖維之間,形成具有一定厚度和均勻性的預浸料。滾壓工藝的參數包括滾壓壓力、滾壓速度、滾壓溫度等,這些參數的選擇需要根據碳纖維和樹脂的性能、預浸料的厚度和均勻性要求等因素進行調整。

固化原理

預浸料的固化是指樹脂在一定的溫度和時間下,發生化學反應,形成堅硬的三維網狀結構的過程。固化反應的類型主要有加成聚合反應、縮合聚合反應和開環聚合反應等。不同的樹脂具有不同的固化反應類型和固化機理,在選擇固化工藝時,需要根據樹脂的性能特點進行調整。

固化工藝

預浸料的固化工藝主要有熱固化、輻射固化和微波固化等。

1、熱壓罐固化

熱固化是最常用的固化工藝,其原理是將預浸料加熱至一定的溫度,使樹脂發生固化反應。熱固化的設備主要有烘箱、熱壓罐等。熱固化的工藝參數包括固化溫度、固化時間、升溫速率等,這些參數的選擇需要根據樹脂的性能特點、預浸料的厚度和形狀等因素進行調整。

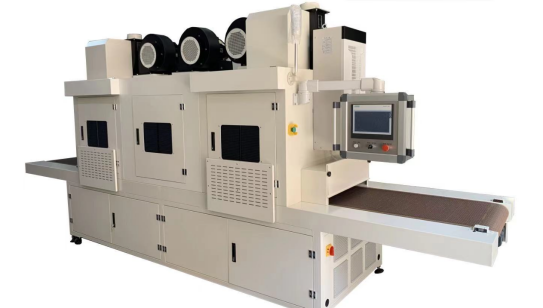

2、輻射固化

輻射固化是利用紫外線、電子束等輻射源對預浸料進行固化的工藝。輻射固化的優點是固化速度快、無溶劑污染、能源消耗低,適用于快速固化和小尺寸制品的生產;缺點是設備投資大、輻射源的安全性要求高。

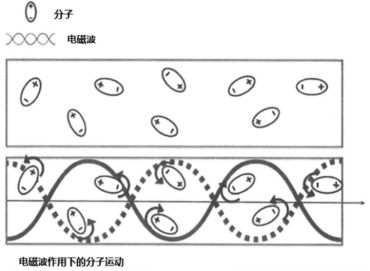

3、微波固化

微波固化是利用微波對預浸料進行固化的工藝。微波是指頻率為0.3~300GHz的電磁波。材料在微波作用下會產生升溫、熔融等物理現象,同時還會發生化學反應。微波固化的優點是固化速度快、能源消耗低、均勻性好,適用于大規模生產和復雜形狀制品的生產;缺點是設備投資大、微波的安全性要求高。

(四)后處理

切割

固化后的預浸料需要根據不同的產品要求進行切割,以得到所需的形狀和尺寸。切割的方法主要有機械切割、激光切割和水切割等。機械切割是最常用的切割方法,其優點是成本低、效率高;缺點是切割精度較低、容易產生毛刺。激光切割和水切割的優點是切割精度高、無毛刺;缺點是設備投資大、成本高。

磨平

切割后的預浸料表面可能會存在不平整的現象,需要進行磨平處理,以提高產品的表面質量。磨平的方法主要有機械磨平和手工磨平兩種。機械磨平的效率高、精度高,但可能會對產品的力學性能產生一定的影響;手工磨平的精度較低,但可以更好地保護產品的力學性能。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍