在制造諸如汽車車身或飛機機身等大型整體復合材料部件時,為了確保精準度并盡可能降低成本,通常采用的是繁復且大型的模具技術。然而,我國科研工作者已經發現通過運用多樣化的連接技術,如緊固件、粘合劑粘接以及混合方式等,能有效地將一系列規模相對較小的零部件組合整合為大規模的整體部件,成為制造大型整體部件的理想替代方案。

在眾多可供選擇的連接技術中,塑料螺栓因其方便的安裝、易于檢查及有限的表面處理需求而成為制造商鐘愛的首選。此外,盡管此類連接方式可能存在一些不足之處,例如基材上的孔洞可能導致應力集中,并且會額外增加整體結構的重量,同時,塑料螺栓的價格較為昂貴,可能占據復合材料飛機結構總成本的19%至42%,但這些問題都可以通過合理設計和優化來解決。

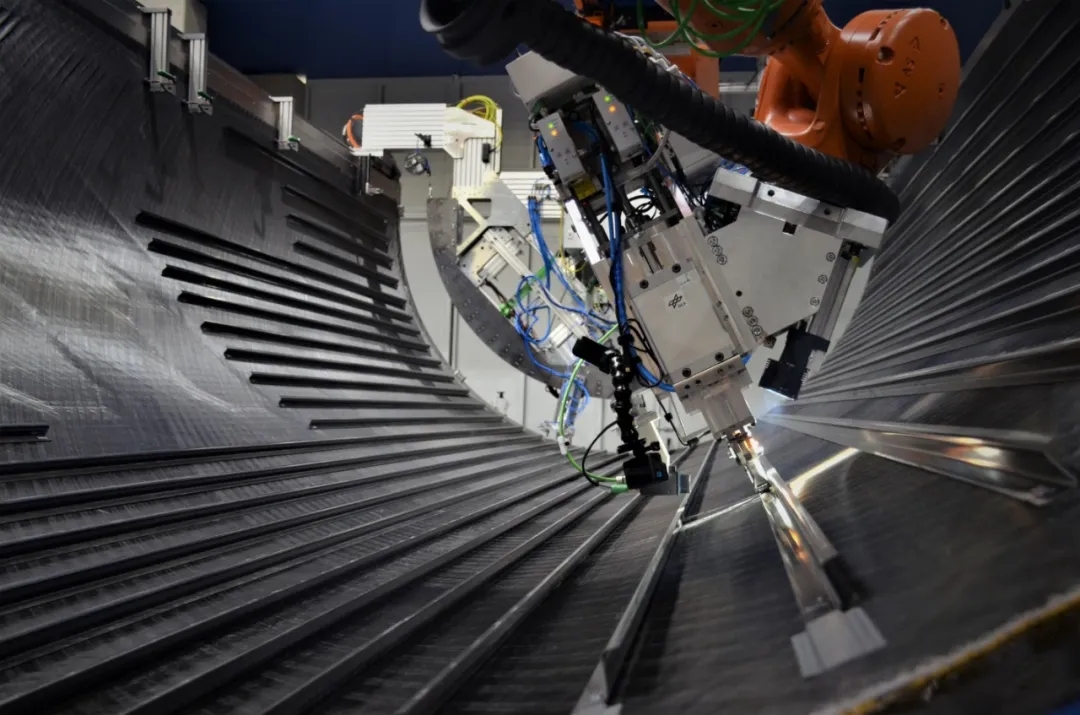

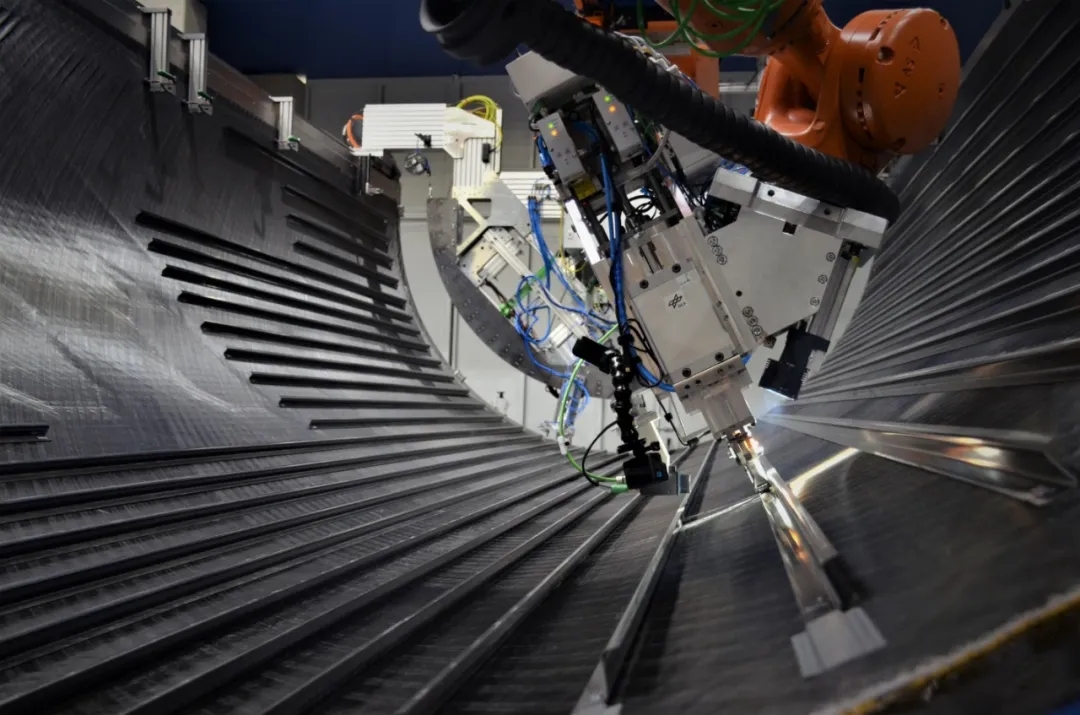

資料圖

焊接作為另一種可行的選擇,尤其適用于熱塑性塑料的加工。例如,波音公司曾進行過一項研究,結果顯示與使用螺紋緊固件相比,采用焊接技術對復合材料機翼結構進行裝配所需要的人工勞動量減少了高達61%。

在此基礎上,我們還可以進一步具體探討電阻焊的優點。此方法是通過將導電材料的絲束或編織結構放置于接頭處,然后通電,利用電阻產生的熱量熔融周圍的聚合物以形成穩定可靠的焊接縫。這種技術的另一大亮點在于能夠高效焊接大型和復雜的接頭,但需要注意的是,導電材料的使用將會進一步增加總生產成本。此外,還有一種被稱為感應焊接的方法,其原理是在焊縫線上移動感應線圈,通過感應線圈在導電的碳纖維復合材料層壓板中的感應出渦流,進而產生熱量熔融聚合物,完成焊接過程。

超聲波焊接的優點和局限性

超聲波焊接是焊接熱塑性塑料的第三個方法。其優點主要有:

·超聲波焊接是最快的連接方法,是自動化的理想選擇。

·因為熱量是在焊接面而不是在頂部產生的,表面損傷達到最小化。

·該工藝僅限于重疊接頭和剪切接頭,最大零件厚度被限制在3毫米左右(超聲波振動可能難以穿透較厚的部件)。

·具有高剛度、高硬度和高阻尼的材料會阻礙將振動轉化為熱能的能力。·超聲波焊接的工作原理是將機械振動傳遞到接頭處,因此該過程可能會產生尖銳的噪音。此外,由于振動周期性負載,增加了零件疲勞失效的風險。影響聚合物可焊性的特性是其分子結構、熔體溫度、流動性、剛度和化學成分。熔體溫度與焊接所需的能量成正比。熔體溫度越高,焊接所需的超聲波能量就越多。剛度影響能量傳輸,堅硬的材料比柔軟的材料更能傳遞振動。熔體溫度和流動性等特性在焊接不同的聚合物時發揮更大的作用。如果一種材料的熔化溫度比另一種低,它就會提前熔化,造成不良的接頭。為了獲得最佳效果,兩種材料之間的熔融溫度差異不應超過22℃,且兩種材料在化學性質上應該是相容的。水分含量也會影響焊接質量。在100攝氏度時,塑料吸收的水分會蒸發,在接頭面形成多孔狀態,從而降低焊接強度。脫模劑、增塑劑和耐沖擊改性劑也會降低樹脂傳遞振動的能力。需要提示的是,填充劑和擴展劑通過賦予樹脂更高的硬度,提高了傳輸超聲波能量的能力。然而,控制填充物的比例是很重要的。使用高達20%的填充物在傳遞振動方面有積極的效果,但添加更多的填充物可能導致銜接處樹脂量不足,從而降低焊接質量。

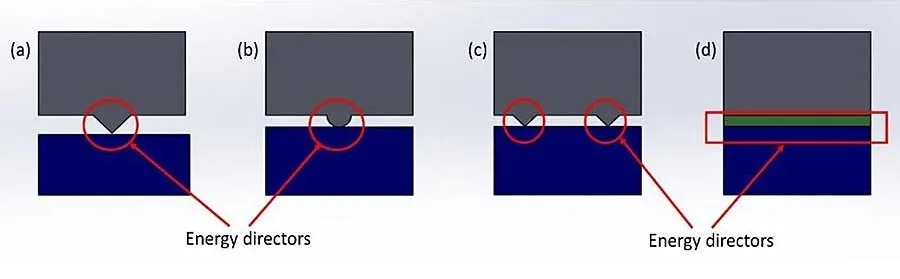

接頭設計

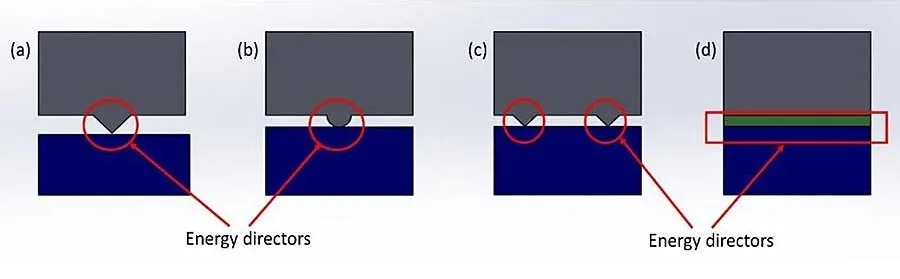

超聲波焊接主要應用于兩種類型的接頭:導能筋接頭(Energy Director Joints)和剪切接頭(Shear Joints)。導能筋(ED)是鑄在其中一個部件上的突起。對接接頭(Butt Joint)和搭接接頭(lap Joints)也通常使用導能筋。對于剪切接頭,振動傳遞的方向與焊接面平行,由焊接面上的摩擦剪切力而產生熱量。當需要強大的結構性能或密封性時,可使用剪切接頭,非常適用于焊接半結晶樹脂。

導能筋的類型

導能筋是超聲波焊接中一個重要的物理結構。它有助于通過將能量集中在接頭界面,來增強粘彈性加熱。導能筋的大小和形狀會影響焊接質量。它可以是半圓形的,三角形,或扁平的。它們的方向也可以與接頭平行或垂直。扁平的導能筋通常足以用于焊接纖維增強的復合材料。導能筋的幾何形狀對焊接質量也有很大影響。例如,一項研究考察了碳纖維增強的聚醚酰亞胺的超聲波焊接。研究人員發現,焊接強度隨著導能筋體積的增加而增加,直至某一點。在一定的體積閾值之后,焊接強度下降。特殊情況下,熱塑性復合材料也可以在沒有導能筋的情況下進行焊接。然而,有總比沒有好。一項研究表明,在連接尼龍6復合材料時,導能筋對焊接質量的影響比焊接力或振動時間更重要。另一項研究也發現,在焊接碳纖維增強的PEEK時,有導能筋的接頭,搭接剪切焊接強度比沒有的高50%。

超聲波焊接參數

超聲波焊接質量同時受幾個參數的制約,包括振動幅度,功率,輸入能量,焊接時間,焊接過程中的垂直位移,焊接前、中、后的施力,最后是保持時間。

焊接質量主要取決于輸入能量。輸入能量可以通過公式計算。E = F×f×A×t,其中E是輸入能量,F是焊接力,f是頻率,A是振幅,t是時間。最佳的焊接強度與總能量輸入密切相關。例如,還是對纖維增強尼龍6的研究中發現,200到1000焦耳的總能量輸入增加了焊接強度。但超過1000焦耳的能量會導致接頭中出現孔隙,從而降低了強度。焊接時間是另一個關鍵參數。在涉及碳纖維增強PEEK的研究發現,焊接質量隨著焊接時間從0.7秒增加到0.8秒而提高。較長的焊接時間(1.1秒或以上)在接頭上產生了裂縫和空隙。最終,0.9秒是獲得良好焊接質量的最佳時間。

熱塑性復合材料與其他材料的焊接

許多研究都關注熱塑性復合材料與其他材料的焊接問題,如熱固性復合材料、鋁和鋼。由于超聲波焊接取決于每個基材的熔化情況,熱固性復合材料之間的焊接是不可行的。然而,也可以將熱固性復合材料焊接到熱塑性薄膜上,如PEEK、聚砜、聚苯硫醚、聚苯乙烯、聚醚酰亞胺和聚乙烯醇。加工溫度是影響這種焊接生產效果的主要因素。必須注意防止在焊接過程中熱固性復合材料的熱降解。焊接時間短是最理想的。

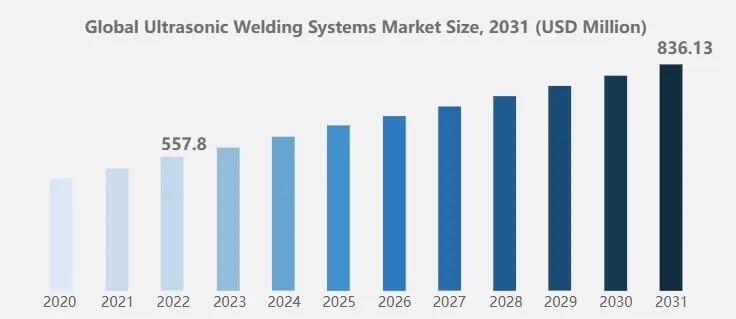

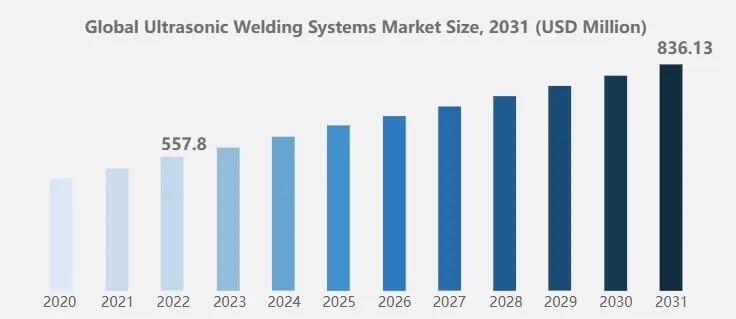

全球超聲焊接市場規模2020-2031年(百萬美元)

據統計,2022年度全球超聲波焊接系統市場規模達到了5.578億美元,而預計至2031年其市場規模將進一步攀升至8.3613億美元,在此期間的復合年增長率預計為4.6%。超聲波焊接技術的應用領域極為廣泛,涉及電氣、個人電腦、汽車、航空航天、醫學臨床以及綁定安裝等等多個產業領域內的企業都能從中受益匪淺。然而,我們需要明確的是,兩個物品能否通過超聲波實現無縫銜接,并非僅僅取決于物體本身的厚度。超聲波焊接作為一項廣為人知且頗具特色的熱塑性塑料焊接技藝,憑借其迅速、輕松的自動化特性而被廣大用戶所吸納。焊接所需時間通常僅需短短一秒以內,無需設置通風框架,同時也預期能夠達到消除應力及排氣的效果。這種獨特的焊接方式已被廣泛運用于制造微小聚集體,甚至在某些情況下,對于常規焊接手段而言過于脆弱的物體也能得到妥善處理。正是由于其多樣化的應用場景與顯著優勢,才使得超聲波焊接系統市場得以穩步發展壯大。在醫學臨床領域,超聲波焊接技術的運用尤為頻繁,原因在于其不會對焊縫產生任何毒性物質或降低其品質,同時該設備還可專門用于潔凈室環境。這種特殊的交互作用同樣可以實現高度自動化,對層狀電阻進行精確控制,同時也不會影響部件的生物相容性。借助此種技術,不僅能夠提升零部件的質量水平,同時還能有效降低制造成本。例如,血管通道、鎮靜通道、血液通道、靜脈導管、透析管、移液器、心臟測量庫、血液或氣體通道、面部覆蓋物以及靜脈尖峰或通道等多種醫療器械均可采用超聲波焊接系統進行加工制作。此外,超聲焊接在醫學臨床領域的另一大重要應用便是材料處理。急救診所的設備、清潔衣物、蓋布、透皮貼片以及潔凈室材料等皆可用超聲波焊接技術進行固定和縫合,從而避免污染物和殘留物的產生,大大降低污染發生的風險。預估這些日益增長的需求將會進一步助推超聲波焊接系統市場占有率的提升。對于汽車制造業而言,超聲波焊接技術常常被廣泛應用于諸如儀表板、艙門板、燈具、氣管、導向輪、內部裝飾以及電動馬達部件等大型塑料和電器元件的布局拼接過程中。隨著塑料在各式汽車的設計規劃以及生產工藝中所占據比重逐漸加大,如何精確高效地組裝和連接塑料零部件就成為了一道亟待解決的難題。而超聲波焊接技術之所以受到人們青睞,首先就是其工藝持續時間短,易于實現機器人化操作,同時投資成本較低;其次,超聲波焊接技術具有出色的適應能力,深受各大航空產業青睞,同時也適用于連接薄板、檢測金屬以及其他輕質材料。尤其值得一提的是,由于鋁材具有極高的導熱性能,因此采用傳統焊接方法對其進行處理往往較為困難。預計以上諸多因素以及其多元化的應用場景將在未來幾年內繼續推動超聲波焊接系統市場的蓬勃發展。

此文由中國復合材料工業協會搜集整理編譯,部分數據來源于網絡資料。文章不用于商業目的,僅供行業人士交流,引用請注明出處。