邁向循環經濟:碳纖維增強熱塑性復合材料的零廢制造

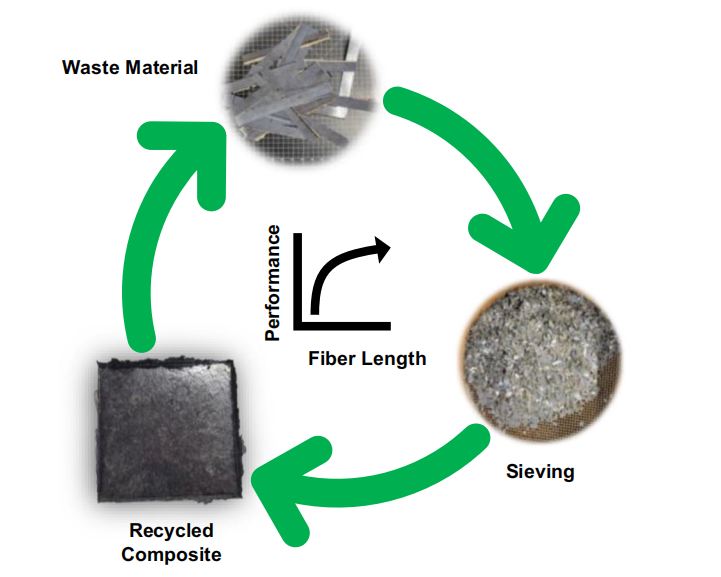

纖維增強復合材料在航空航天、汽車和風能等領域因其高強度和輕量化的優勢而廣泛應用,但傳統的熱固性樹脂基復合材料難以回收,限制了其循環經濟的潛力。熱塑性樹脂基復合材料由于其可回收性,成為替代傳統熱固性材料的潛在選擇。本文探討了通過回收碳纖維和聚苯硫醚(PPS)制造高性能復合材料的方法,并評估了不同制造工藝對復合材料性能的影響。

循環經濟迫在眉睫

在迅速擴大的碳纖維市場中,回收碳纖維的重要性日益凸顯。在歐盟,根據《報廢車輛指令》(End-of-Life Vehicle Directive),至少 95% 的車輛重量必須被重新回收利用,其中最多10% 可用于能源生產。這對傳統的碳纖維增強復合材料帶來了巨大挑戰,傳統熱固性基體難以回收,且占比 25% 至 45%。即使將其燃燒用于能源生產,也無法達到 85% 的可回收性要求。

此外,碳纖維市場過去十年年復合增長率達 11.50% - 11.98%。隨著其在汽車結構中使用量的持續增加,原生纖維或難滿足需求。市場渴求低成本、低能耗的碳纖維。原生碳纖維生產消耗 55-165 kWh/kg,成本約 33-66 美元/kg,而回收碳纖維在性能保留超 95% 的情況下,生產消耗僅 3-10 kWh/kg,成本 5 美元/kg。目前,多達 40% 的碳纖維廢料被填埋處理,因此,將其回收用于汽車行業的長纖維復合材料具有顯著價值。

l 研究人員使用從碳纖維增強PPS廢料,通過模壓和注塑成型技術制備了纖維增強復合材料。

l 使用 6.35 mm、#4 (4.75 mm)、#8 (2.36 mm)、#10 (2.0 mm)、#20 (0.85 mm) 和 #40 (0.425 mm) 篩網將回收料進行篩分,以控制纖維長度。

控制光纖長度可保持性能。

本研究制備了以下幾種類型的復合材料:

粒子化合物: 使用篩分后的回收料直接壓縮成型,纖維長度為 1-5 mm。

預浸料板: 使用 12.7 mm × 12.7 mm 的回收料板或混合回收料壓縮成型,纖維長度較長。

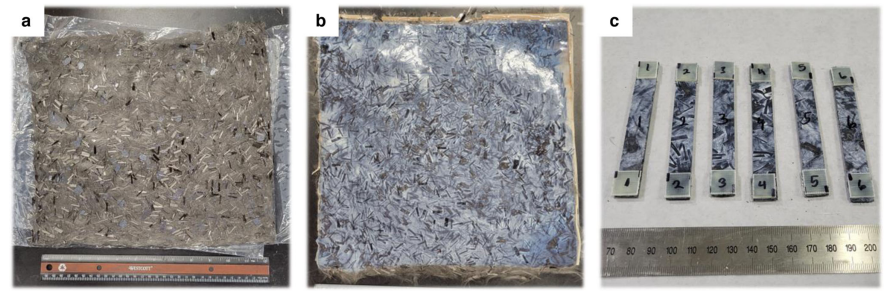

微粒復合材料的制造工藝。將 12.7 × 12.7 毫米的回收料和 20 號模塑化合物壓制成板,從中提取拉伸試樣。

濕法鋪層復合材料: 使用混合回收料和原生碳纖維濕法鋪層,然后壓縮成型,纖維長度較長。

濕鋪復合材料的制造工藝。濕法鋪設的預型件(a)通過模壓工藝加固成有機板(b),然后堆疊并模壓成有機板復合材料(c)。

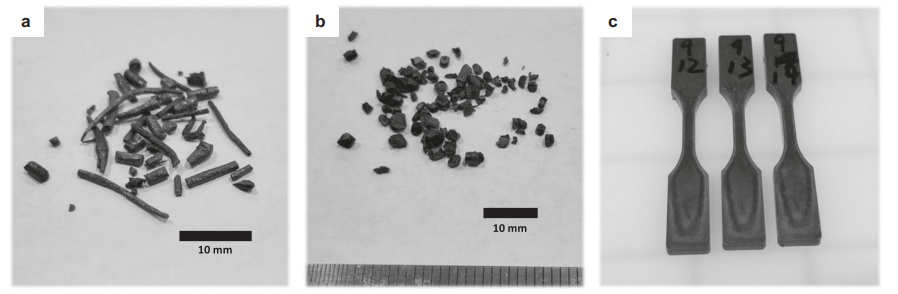

注塑成型復合材料: 使用篩分后的回收料與 PPS 顆粒混合,然后注塑成型,纖維長度較短。

注塑復合材料的制造過程。回收料(a)和商用(b)注塑化合物用于生產拉伸試樣(c)

l 以原生 PPS 和含有 50 wt% 碳纖維的商業注塑成型復合材料作為對照組。

l 通過掃描量熱法(DSC) 和熱重量分析法(TGA)評估了復合材料的耐熱性,并通過拉伸測試評估了其力學性能。

l 使用光學顯微鏡和掃描式電子顯微鏡(SEM) 研究了復合材料的微觀結構,以評估其均勻性。

研究結果

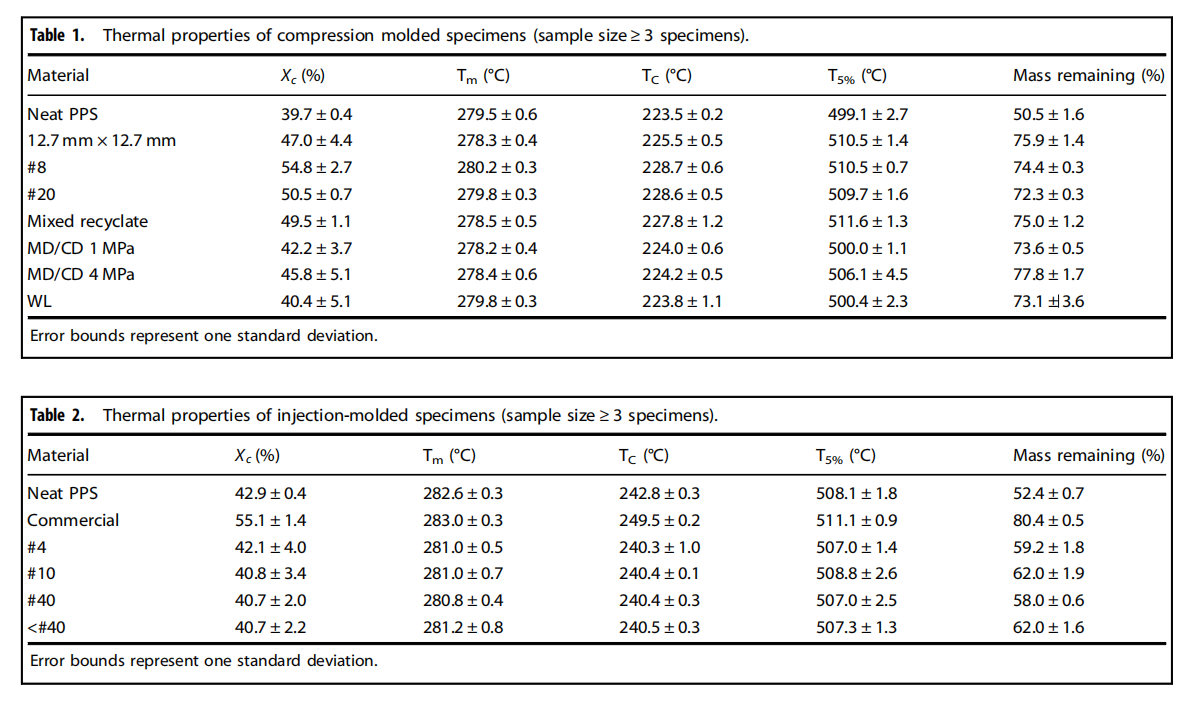

耐熱性: 添加碳纖維可以提高 PPS 基體的結晶度,從而提高其結晶溫度和 5% 的降解溫度。模壓成型復合材料的結晶度高于注塑成型復合材料,這與冷卻速率有關。

模壓成型樣品的熱性能及注塑成型樣品熱性能

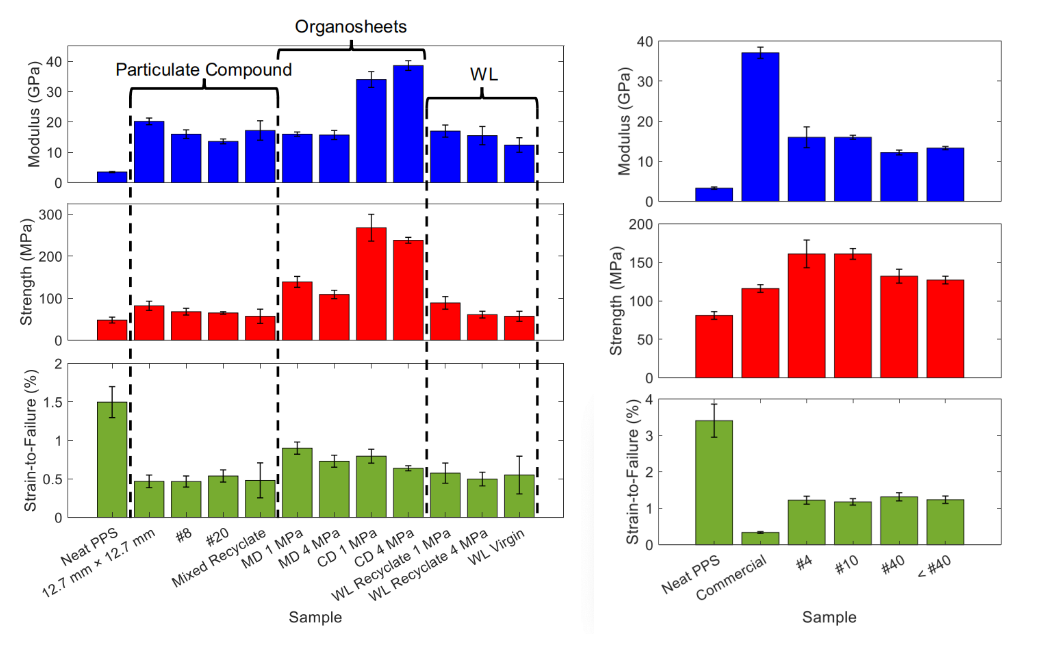

力學性能: 粒子化合物復合材料的拉伸模量和強度隨著纖維長度的減小而降低。預浸料板復合材料在機器方向和交叉方向表現出各向異性,強度較高,但應變率較低。濕法鋪層復合材料的纖維分散性較差,導致其強度降低。注塑成型復合材料具有更高的強度和模量,但纖維長度較短。

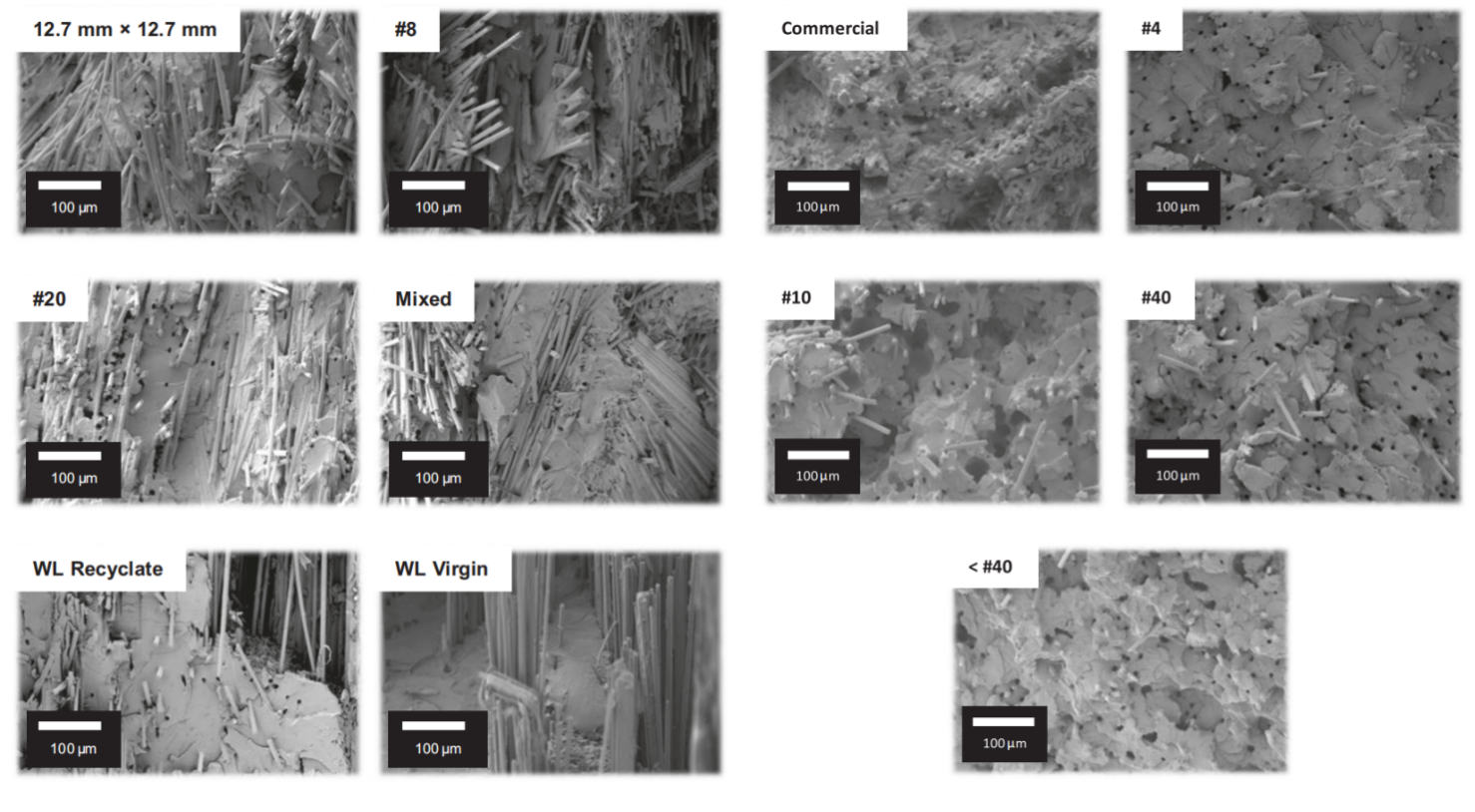

光學顯微鏡觀察: 粒子化合物復合材料的孔隙率低于 1%,表明其結構致密。預浸料板復合材料的孔隙率高于粒子化合物,這與較低的成型壓力和較長的纖維長度有關。濕法鋪層復合材料的孔隙率最高,這與原生碳纖維束的分散性較差有關。注塑成型復合材料的纖維分散性較好,但纖維長度較短。

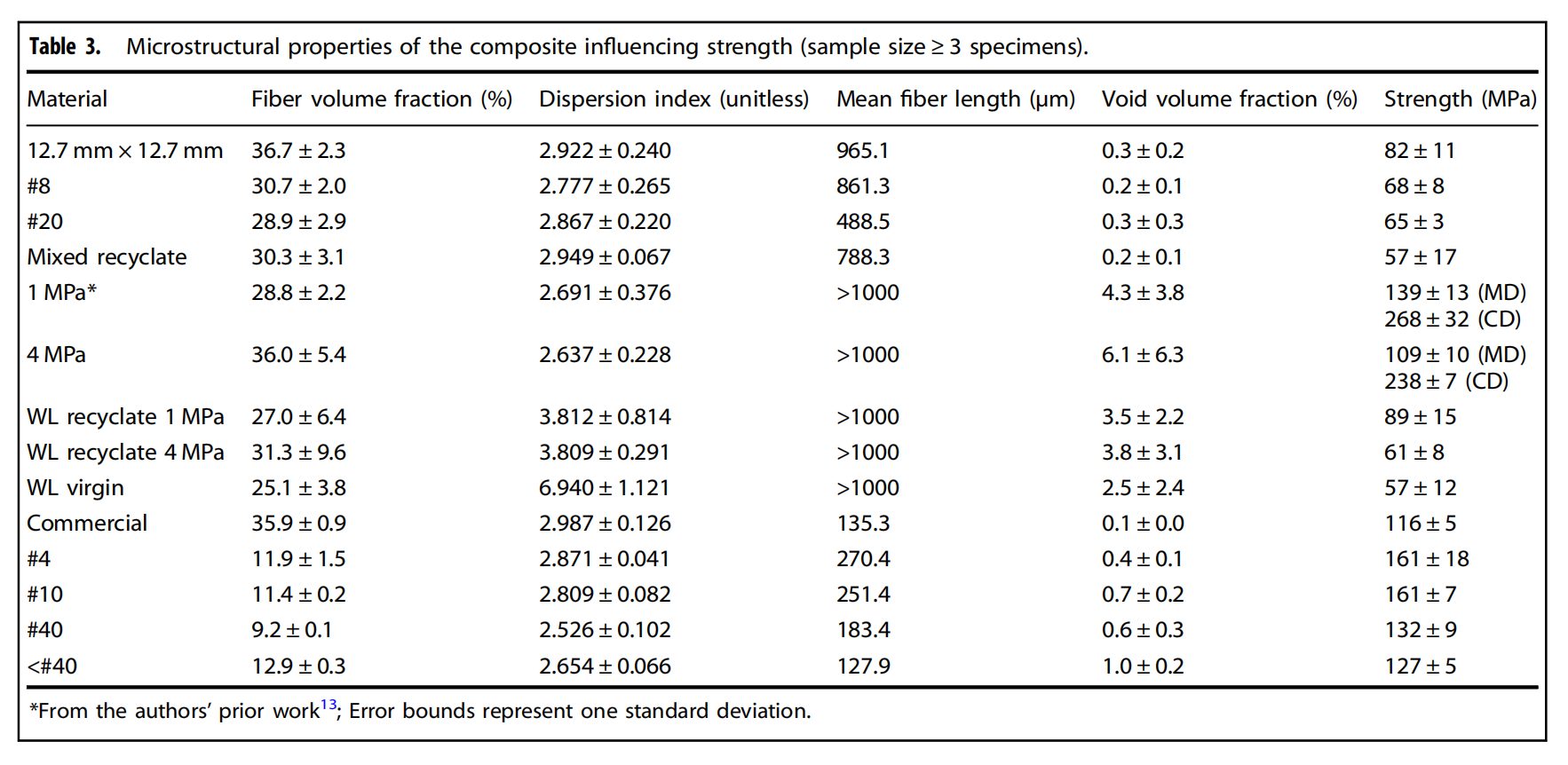

影響復合材料強度的微觀結構特性

掃描電子顯微鏡(SEM)分析: 篩分技術可以有效降低回收復合材料的性能變異,從而獲得更一致的力學性能。例如,粒子化合物復合材料的強度差異小于 20%,而濕法鋪層復合材料的強度差異可達 50%。

模壓成型和注塑成型復合材料失效表面的SEM圖像。混合和濕鋪復合材料的局部不均勻性越來越嚴重。纖維拉出現象越來越普遍,表明低于臨界纖維長度的纖維數量越來越多。

研究結論

l 篩分技術是一種有效的方法,可以生產具有特定性能的回收復合材料。

l 纖維長度和分散性對回收復合材料的性能至關重要。

l 需要開發新的回收和再制造技術,以保留纖維長度、對齊纖維并確保回收產品的均勻性。

l 發展循環經濟對于減少纖維增強復合材料的廢物生成至關重要。

本研究表明,通過合理的回收和制造工藝,可以有效地再利用CF/PPS復合材料廢料,實現高性能的再生復合材料。關鍵在于控制纖維長度和分散均勻性,以最大化回收材料的性能。未來的工作應進一步優化回收和制造工藝,以實現循環經濟目標,并推動纖維增強復合材料的可持續發展。

參考文獻:

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍