3.2航空航天

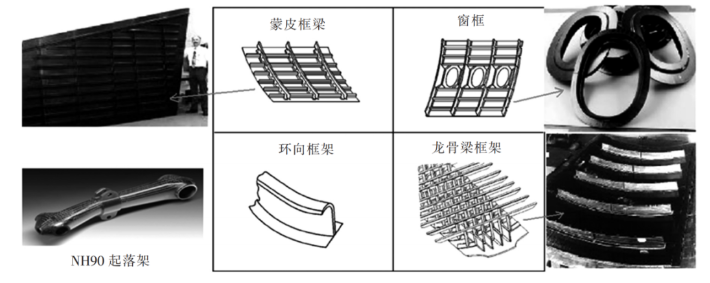

三維編織復合材料作為功能性結構材料已經在火箭、飛機、衛星等航空航天飛行器上廣泛使用,如:火箭發動機噴管、密封調節片、衛星桁架、燃燒室內襯、導彈頭錐以及飛機發動機風扇葉片等耐高溫、耐燒蝕和高速沖刷的結構材料,以及氮化硅纖維增強的導彈天線罩透波材料、耐磨損剎車片材料等功能性材料。

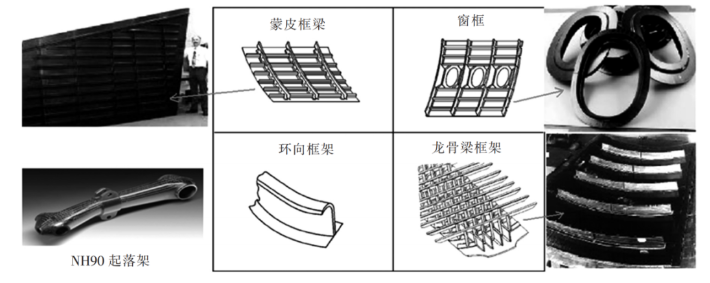

圖16 三維編織復材飛機上的應用

3.2.2作為承力、連接結構件

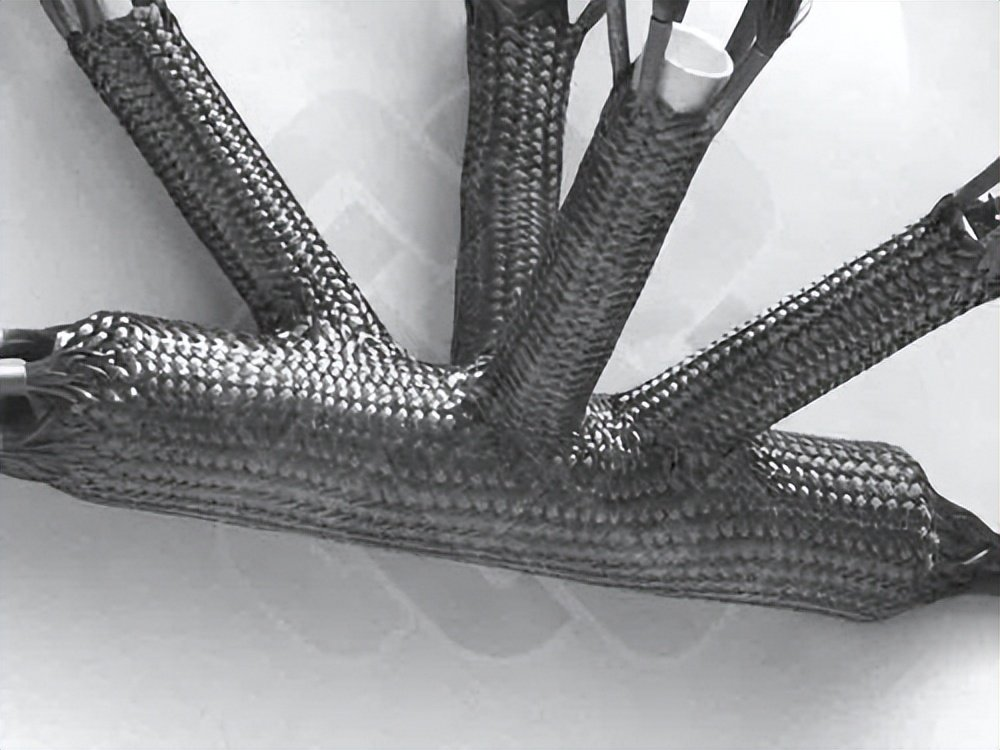

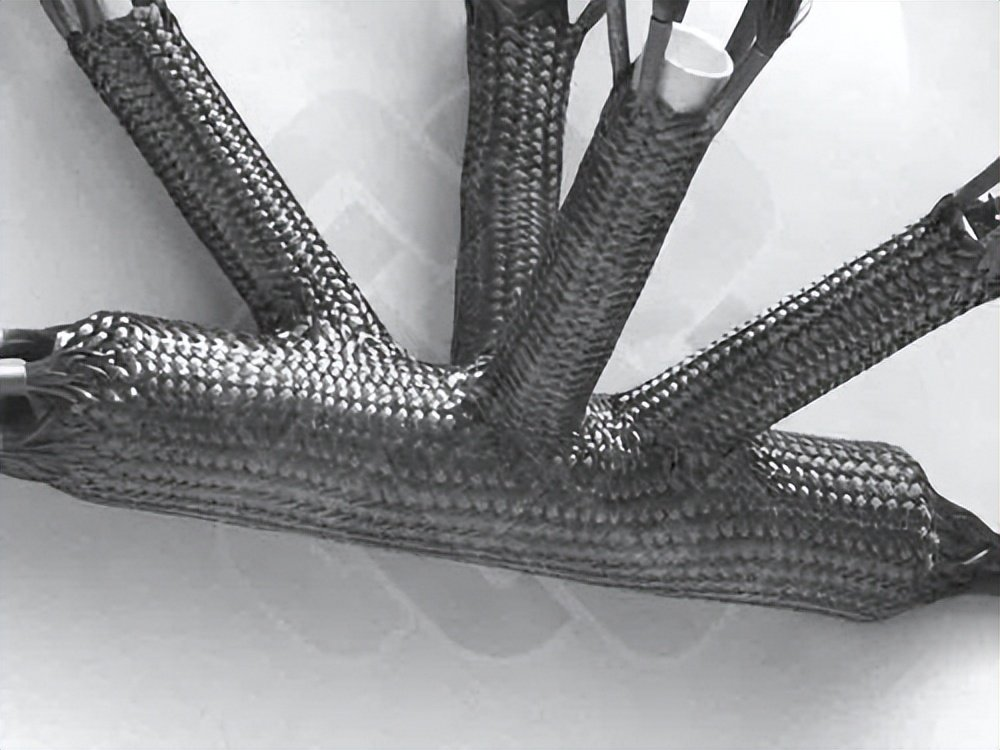

圖17 多通接頭圖片

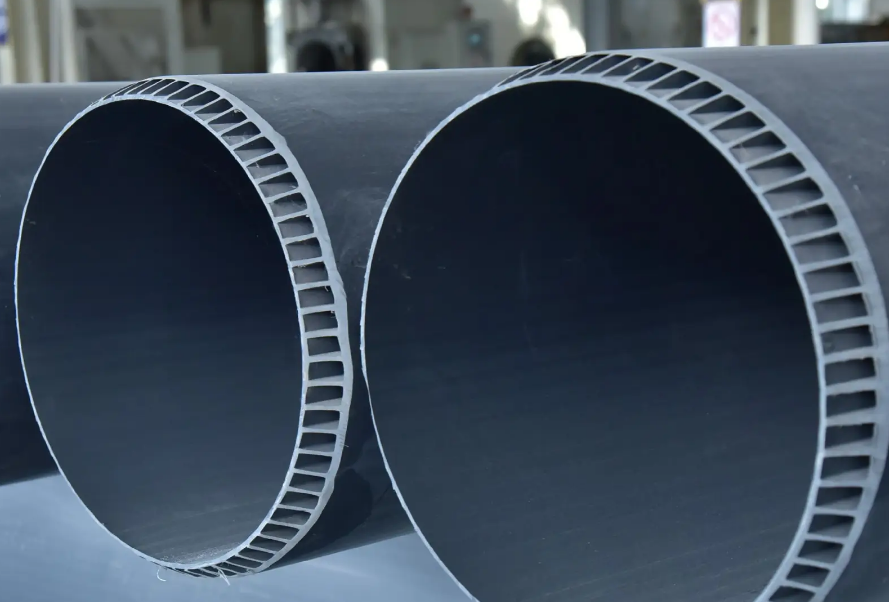

三維編織預制體結構具有整體性、不分層的特點,結構中紗線連續且伸直度好,有利于材料在受力時均勻承擔載荷。此外,三維編織技術可以一次性整體編織復雜連接件,不需要進行二次加工,既可滿足性能上的高需求,也大大減輕了構件質量。因此,三維編織復合材料在制作承力結構件、復雜結構連接件方面具有明顯的優勢,典型產品如:工字梁、T形梁、高性能復合材料管件、汽車傳動軸、飛機起落架、螺旋槳、大曲率機骨架、機翼、飛機蒙皮、飛機進氣道、航空發動機機匣等;還有一些異形接頭,如:衛星桁架、耳片結構、多通接頭等。其中,我國首顆探月衛星“嫦娥一號”衛星空間桁架結構連接件就采用了三維編織復合材料。 三維編織預制體結構具有整體性、不分層的特點,結構中紗線連續且伸直度好,有利于材料在受力時均勻承擔載荷。此外,三維編織技術可以一次性整體編織復雜連接件,不需要進行二次加工,既可滿足性能上的高需求,也大大減輕了構件質量。因此,三維編織復合材料在制作承力結構件、復雜結構連接件方面具有明顯的優勢,典型產品如:工字梁、T形梁、高性能復合材料管件、汽車傳動軸等。 將CFRP制成中空封閉截面結構,是這一新興輕量化材料的重要發展方向之一。目前,常見的CFRP中空封閉截面結構的預成型方法有拉擠成形法、卷管成形法、纏繞成形法、三維編織成形法等幾類。前三種方法由于工藝條件所限,存在成形結構簡單、制造周期長、產品質量穩定性較差等問題,難以滿足汽車大批量生產的要求。而三維編織成型法是一種在芯模表面上直接編織成三維結構的預成形工藝,具有結構設計性好、集成度和成形效率高等優點,可實現中空封閉截面結構一體編織成型,適用于中空梁類零部件,如頂蓋橫梁、上邊梁、門檻梁等,并已在寶馬新7系車型中成功量產應用。

圖18 三維編織CFRP車頂橫梁樣件

3.4建筑領域

由斯圖加特大學的兩個研究所設計,即計算設計與建筑研究所(ICD)和建筑結構與結構設計研究所(ITKE)。批量生產在 FibR GmbH 公司進行。演示的目的是展示網絡物理設計和制造過程如何充分利用新型復合材料建筑系統來優化結構的材料效率。此外,這也是首次通過建筑主管部門的授權程序;在一年內獲得了 "個案批準"。展亭的底座直徑為 23 米,最大高度為 7 米,單位建筑面積重量僅為 7.6 千克/平方米。

圖19 BUGA展亭

新型 BUGA 建筑系統的一個關鍵要素是無芯三維編織復合材料組件。它改進了框架與復合材料組件之間的解耦,并提高了框架的適應性。因此,可在制造迭代之間調整組件的長度,并設置法蘭的角度。這樣,BUGA 展亭使用的建筑系統就有了六種不同的配置。該建筑系統的每個組件都呈雙曲面形狀。纖維網形成了一個管狀貝殼狀復合結構,其橢圓形橫截面可通過纖維合成法進行調整。3.4.2 CFRTP中空管材

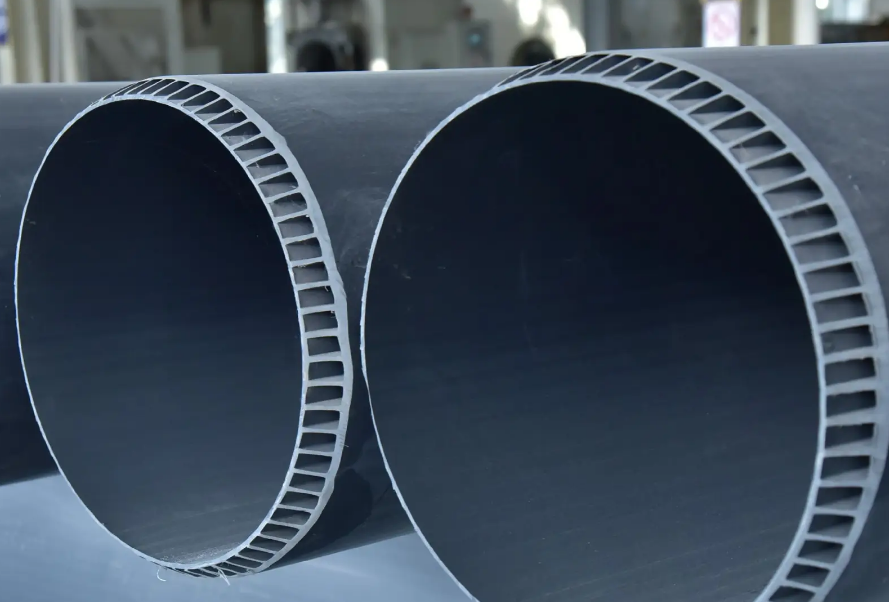

熱塑性CFRTP推廣相對較緩,主要是因為熔融的熱塑性樹脂粘度較高,比較難以浸潤到碳纖維之間。但隨著近幾年可將碳纖維和熱塑性樹脂薄膜通過層壓加熱方式,提高熱塑性樹脂浸潤碳纖維的能力,使得熱塑CFRTP板材和帶狀板材得以發展。而三維編織技術,可使纖維相互交錯制造中空管材。具體制作程序為:使用CFRTP單向預浸帶,通過編織成型制造中空管材,再將編織成型的中空管材加熱,使之熔融,施加壓力的同時進行冷卻,最終成型中空管材。此外,因為使用了熱塑性樹脂,使其加工的管材更具多樣性,比如加熱后可以根據用途改變形狀,并可接合且無需粘結劑。

圖20 CFRTP中空管材

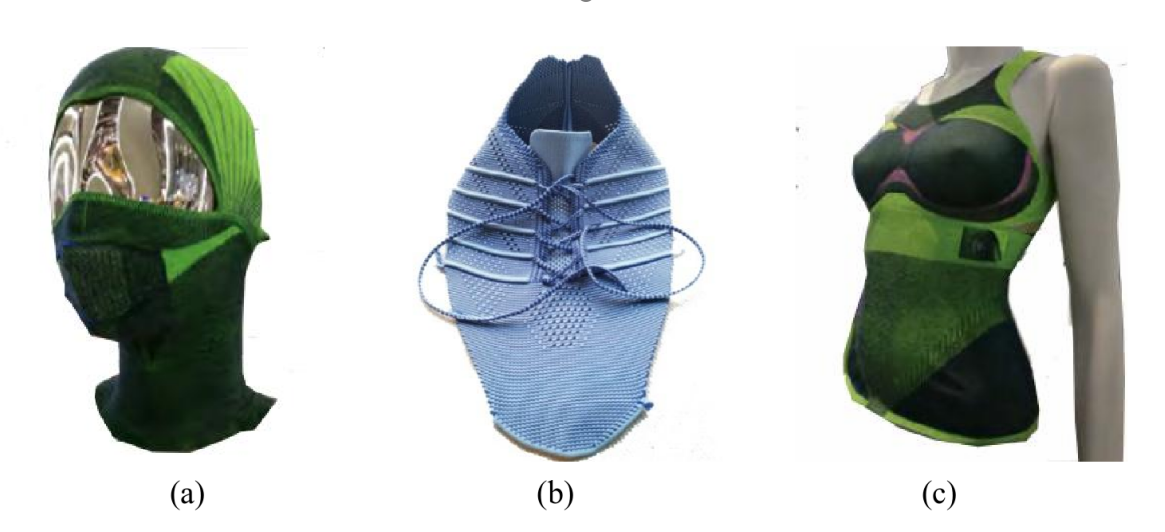

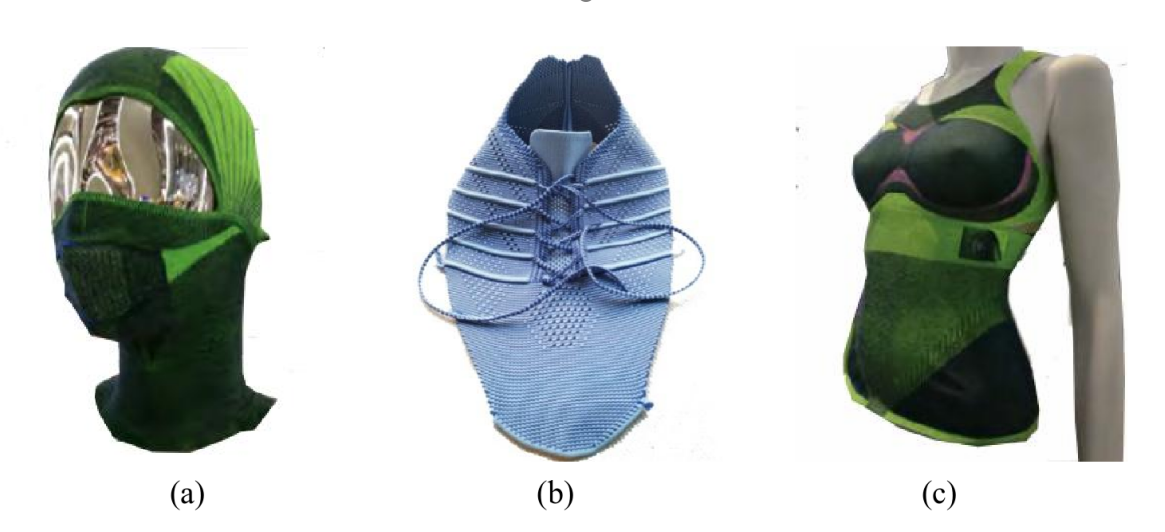

國際上,英國Courtaulds公司,日本島精公司提出了“全成衣”的概念, 并推出了四針床電腦橫機,德國STOLL公司也推出了“織可穿”概念,現已可以完全實現一次性無需縫合全成形服裝的生產。 國內,孟海濤結合人體工學設計,構建了人體對應部位的數據模型,并且根據產品的功能性要求,進行了原料的選擇和組織結構的設計,開發出了一款全成形針織護腰;傅雯雯研究了凹凸組織結構對于表面摩擦性能的影響,利用電腦橫機完成了全成形防滑手套的設計,并對幾種組織結構的透氣、耐磨、頂破性能進行了測試。體育用品領域的應用,體育產業傳統材料木材已經被FRPC材料和碳纖維取代,然后通過三維編織成自行車車架、網球拍、曲棍球棒,以減輕重量。

圖21 體育休閑應用

3.6生物醫療

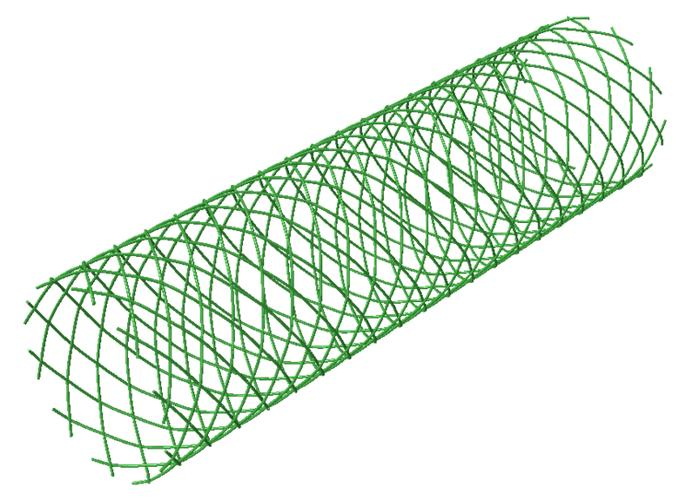

因為三維編織復合材料具有結構可設計性且質輕的性能特點,因而也可用于人造生物組織方面,如:人造支架、人造韌帶、人造血管、接骨板等。根據《Nature》雜志的一篇研究,組織工程旨在通過植入細胞、生物材料支架和生物活性分子的組合來修復或再生組織。快速恢復組織的生物力學功能仍然是一項重要挑戰,這就強調了利用新型支架設計復制結構和機械特性的必要性。在此,此研究提出了一種微尺度三維編織技術,以生成各向異性的三維編織結構,作為新型復合支架的基礎。通過壓縮、拉伸和剪切測試,復合支架顯示出與原生關節軟骨相同數量級的機械性能。此外,研究結果表明,多孔復合材料支架的初始特性可以再現原生關節軟骨的各向異性、粘彈性和拉伸-壓縮非線性。這種支架獨特地結合了體內植入后立即承重的潛力和細胞組織再生的生物支持,而無需體外培養。

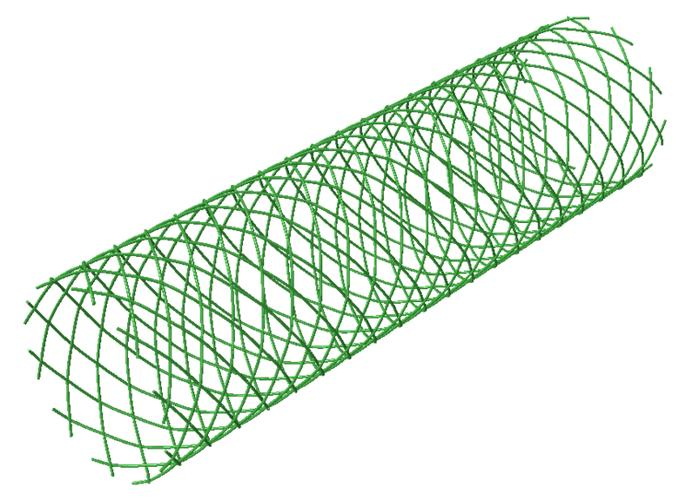

圖22 人造支架模擬圖

3.6.2三維可拉伸熱電織物

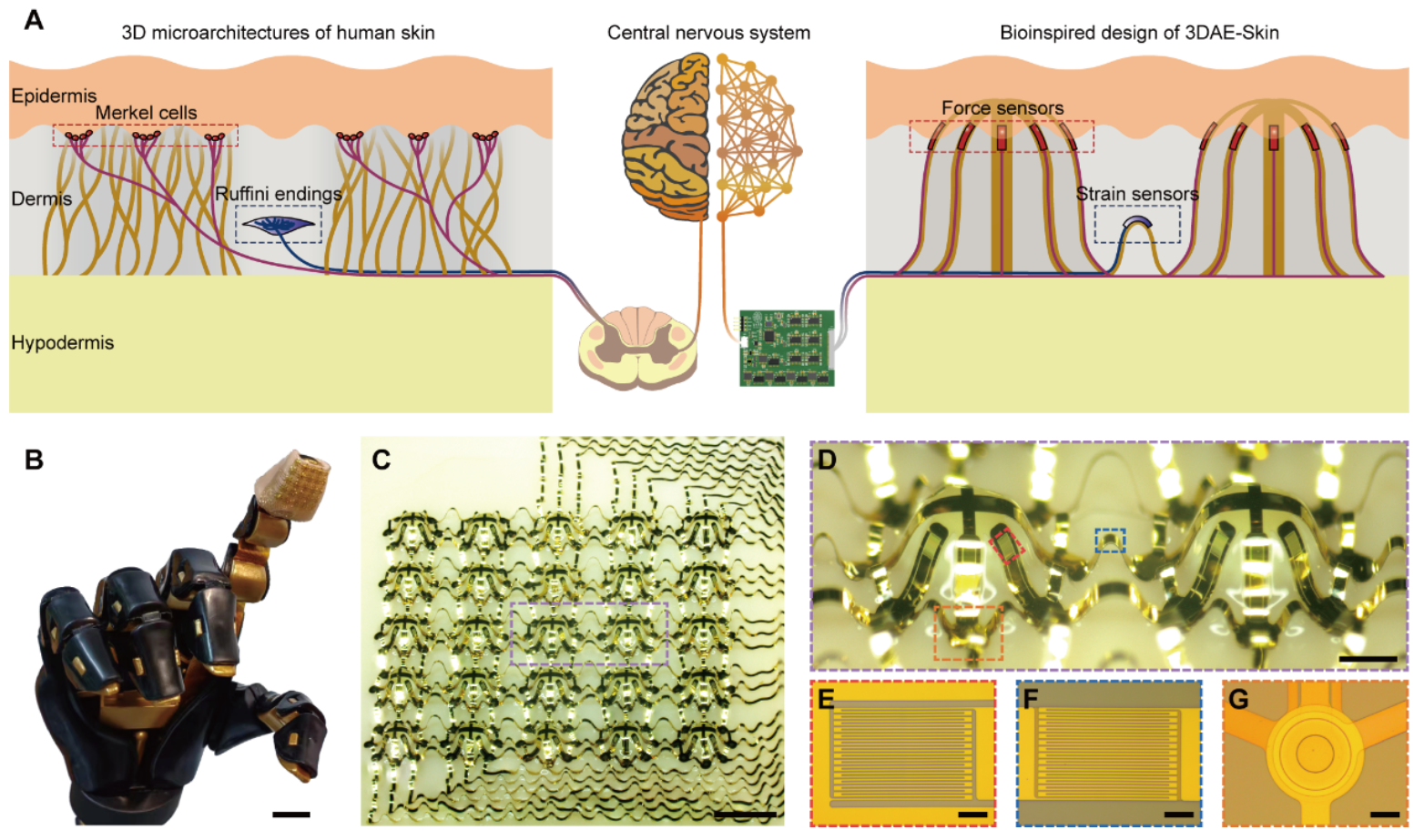

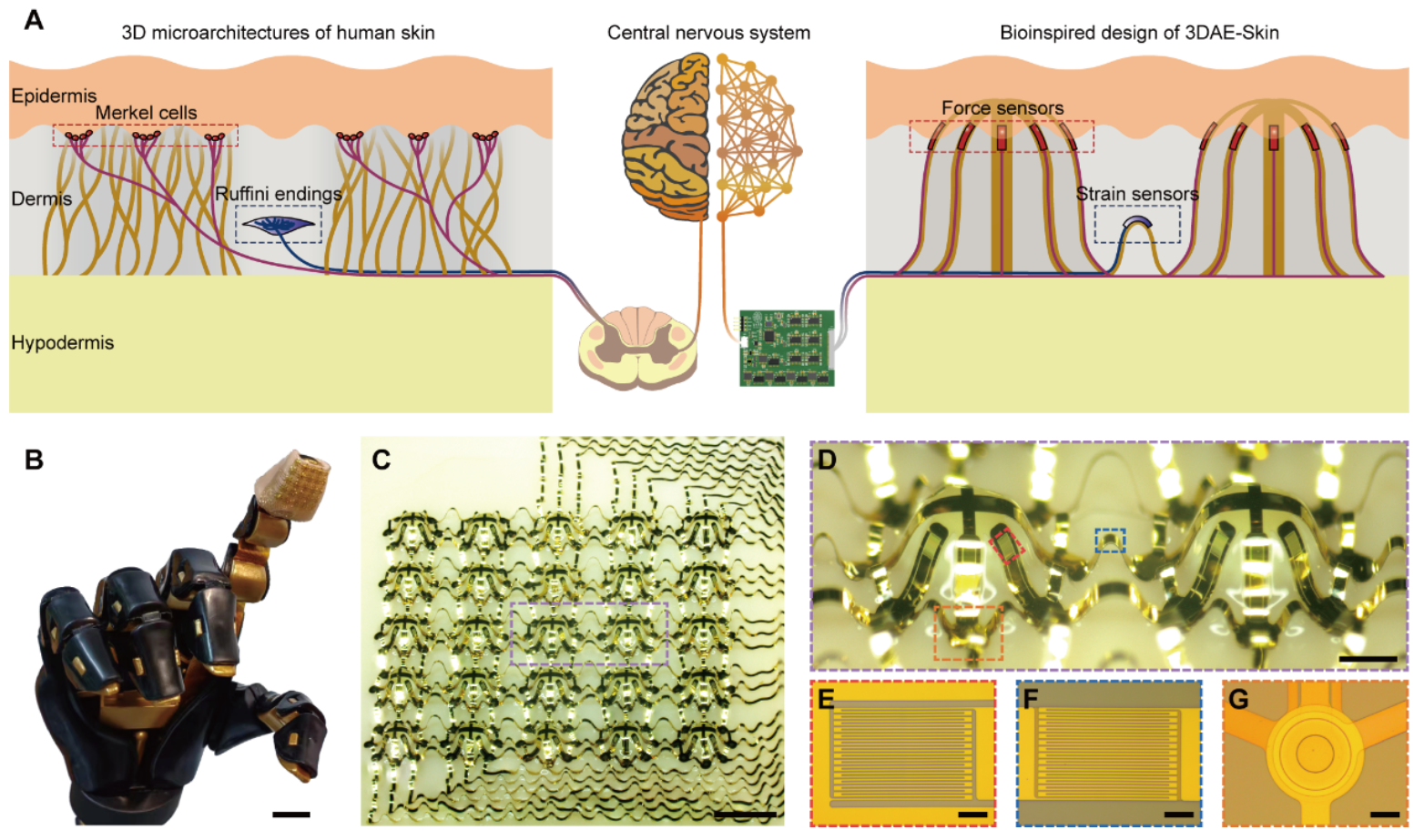

中國科學家研制出的首款具有仿生三維架構的電子皮膚。該電子皮膚由清華大學航天航空學院和柔性電子技術實驗室的張一慧教授課題組研制,能在物理層面實現對壓力、摩擦力和應變三種力學信號的同步解碼和感知。這種電子皮膚的設計模仿了人類皮膚的結構,包含“表皮”、“真皮”和“皮下組織”,其傳感器和電路的分布類似于人體皮膚中的觸覺感受細胞。該成果已發表在《科學》雜志上,并可能在醫療機器人、生物檢測、生物醫療和人機交互等多個領域有廣泛應用前景。

圖23 具有三維架構的電子皮膚:仿生設計概念及真實器件圖片

(A. 電子皮膚的仿生設計概念;B. 貼于機械手指尖的電子皮膚;C-G. 電子皮膚的照片、力傳感單元與應變傳感器局部放大圖及應變柵線與過孔局部顯微放大圖片。)4 三維編織工藝未來展望

盡管三維編織復合材料制件多種多樣,但目前國內的商業應用仍相對較少,制約三維編織技術推廣的原因主要有研究起步晚、設備的自主研發、編織技術創新、數字化設計理論、在線檢測技術、自動化與智能化控制技術等問題。 隨著三維織物在樹脂、陶瓷和金屬基復合材料中應用的不斷拓展,三維織物的外形結構和成型方式也變得越發復雜。總之,三維織物成型工藝的研發應綜合考慮幾何尺寸、復合工藝、產品性能和生產效率等因素。今后,可從以下方面對三維織物成型工藝展開深層次研究: (1)研發更為簡單便捷的新型三維織物成型工藝,或針對產品需求采取組合工藝,簡化復雜產品的成型工藝。 (2) 研發適用性強且自動化、智能化程度高的裝備,實現三維織物低成本的工程化制備 [1]李政寧,陳革,Frank Ko.三維編織工藝及機械的研究現狀與趨勢[J].玻璃鋼/復合材料,2018(05):109-115. [2]荊云娟,韋鑫,張元,等.三維編織復合材料的發展及應用現狀[J].棉紡織技術,2019,47(11):79-84. [3]熊紹海,袁翔,江嘉吉.三維編織復合材料的發展現狀與展望[J].直升機技術,2020(01):50-56.此文由中國復合材料工業協會搜集整理編譯,部分數據來源于網絡資料。文章不用于商業目的,僅供行業人士交流,引用請注明出處。