一文了解復合材料儲氫瓶(上篇)

氫能作為一種零碳能源, 具有來源豐富、潔凈環(huán)保、燃燒值高、無污染、可儲運等一系列優(yōu)點,被譽為21世紀最具發(fā)展?jié)摿Φ亩文茉础錃獾膬Υ媸菤淠芾弥匾沫h(huán)節(jié),氫氣存儲技術也是推動氫和燃料電池技術在交通、發(fā)電等領域應用發(fā)展的關鍵技術。

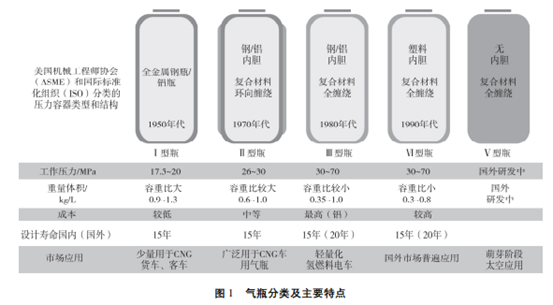

在氫能技術的快速發(fā)展中,儲氫瓶作為氫能儲存的關鍵設備,其類型及性能對于氫能的應用與推廣具有至關重要的作用。當前,市場上儲氫瓶種類繁多,各具特色,其中,復合材料高壓氣態(tài)儲氫瓶以其高強度、輕量化、高壓儲氫以及高安全性等特點,在氫能儲存領域脫穎而出,成為當前研究的熱點和未來發(fā)展的方向。高壓儲氧氣瓶主要分為四個類型:全金屬氣瓶( Ⅰ型) 、金屬內膽纖維環(huán)向纏繞氣瓶( Ⅱ型) 、金屬內膽纖維全纏繞氣瓶( Ⅲ型) 、非金屬內膽纖維全纏繞氣瓶( Ⅳ型)。其中,Ⅰ型、Ⅱ型重容比大,難以滿足氫燃料電池汽車的儲氬密度要求。Ⅲ型、Ⅳ型瓶因采用了纖維全纏繞結構,具有重容比小、單位質量儲氧密度高等優(yōu)點,目前已廣泛應用于氧燃料電池汽車。

復合材料高壓儲氣瓶的發(fā)展始于20世紀50 年代,儲氣瓶具有質量輕、高強度、高模量和可設計性強等特點,被廣泛應用于航空航天、建筑、汽車、火箭等重要領域。早期的復合高壓氣瓶的形成主要是玻璃纖維、芳綸纖維等浸漬樹脂逐層纏繞鋁或者鋼內膽上, 60年代開始開始出現(xiàn)了新型材料即硼纖維和碳纖維增強復合材料。

美國在1972年開始使用純金屬的鋁合金氣瓶,1975年研制出復合材料纏繞鋁內膽的高壓氣瓶,德國戴姆勒克萊斯勒汽車公司于2008年開始研發(fā)氫燃料電池汽車,并于2008年開始生產奔馳氧燃料電池汽車,其高壓儲氫氣瓶的公稱工作壓力為70MPa,續(xù)駛里程達678km。美國通用汽車公司研發(fā)氧燃料電池汽車始于1964年.韓國現(xiàn)代公司于2010年開發(fā)出第三代燃料電池汽車, Tucsonix 燃料電池電動汽車( FCEV) , 設置有100kW 燃料電池系統(tǒng)和兩個儲氫氣瓶( 70MPa) 。儲氫氣瓶充滿氫氣后全行程為650km,相當于汽油動力汽車,可在溫度低達-25℃ 下啟動。

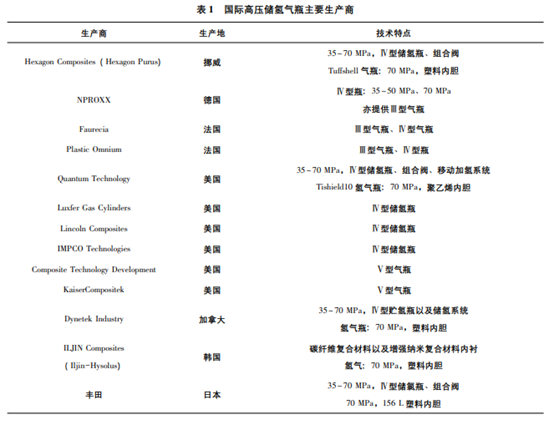

國際高壓儲氫氣瓶主要生產商見下表。

復合材料全纏繞儲氫氣瓶制造所需材料主要 包括內膽材料、中間層材料及外層保護層材料。

儲氫氣瓶內膽與氫氣直接接觸,在使用時起到阻隔氫氣密封防泄漏作用。另外在纏繞成型時, 內膽亦可起到纏繞模具作用。對于Ⅲ型氣瓶來說,為鋁合金內膽,一般采用 6061 鋁合金。

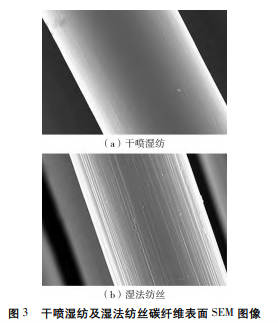

在傳統(tǒng)的復合材料全纏繞氣瓶強度設計時, 氣瓶的內壓完全由中間層的增強纖維承擔,中間層纏繞纖維一般為碳纖維材料。每個儲罐的碳纖維使用量取決于儲罐的容量及其額定壓力,根據經驗法則,在 70 MPa 下每儲存 1 kg 氫氣需要10 kg 碳纖維。在保證耐壓等級的前提下,應盡量減小該層厚度以提高儲氫效率。以東麗公司碳纖維為例,其公司用于纏繞氣瓶領域的碳纖維基本屬于干噴濕紡工藝產品,其產品特點為單絲表面光滑無溝槽,圖如 3 ( a) 所 示,纏繞時毛絲較少。

從車載儲氫瓶材料成本來看,儲氫瓶的成本主要集中在外部纏繞用的碳纖維復合材料。對于儲氫質量均為5.6kg的35MPa、70MPa高壓儲氫IV型瓶成本構成來看,碳纖維復合材料成本分別占系統(tǒng)總成本的75%和78%。

根據DOE對車載高壓儲氫瓶項目的早期成本評估可以發(fā)現(xiàn),無論是35MPa,亦或是70MPa,總體而言,III型高壓儲氫氣瓶成本都要略高于IV型,其主要原因在于,III型瓶儲罐采用大量金屬鋁材料。

與之相比,IV型瓶采用的高分子聚合物價格較低,聚合物用量也較少。Ⅲ型瓶向Ⅳ型瓶轉變,是未來的發(fā)展趨勢。

(未完待續(xù))

參考文獻

[1]馬全勝,王文義,盧釗鈞.復合材料全纏繞儲氫氣瓶研制及應用進展[J].高科技纖維與應用,2023,48(03):13-19.

下一篇:一文了解復合材料新型仿真軟件

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優(yōu)異,前景廣闊(一)

- 511-28無人機發(fā)展現(xiàn)狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續(xù)玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發(fā)展趨勢(一)

- 中國復合材料工業(yè)協(xié)會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發(fā)展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍