大飛機上復合材料的應用現狀

從民用飛機的發展歷史來看,先進材料的選擇及應用是民用飛機不斷創新進步的重要力量,也是其占領商用市場的關鍵技術手段。同時,材料對飛機成本的影響越來越顯性化,先進材料在不斷推動航空技術革故鼎新,也帶來了制造成本的極大提高,需要飛機主制造商更加謹慎地權衡先進性和經濟性,更好地接受市場和客戶的檢驗。

一、復合材料概述

從航空歷史的發展可見,從第四代飛機開始,以輕質鋁合金為主導,輔以鈦合金和復合材料,第五代飛機則以復合材料為主導,輔以鋁合金和鈦合金材料。復合材料在第四代飛機以后獲得了越來越廣泛的應用,應用范圍和前景越來越獲得主機制造商的青睞。其中,復合材料中的增強材料以纖維增強在商用飛機領域應用較為廣泛。

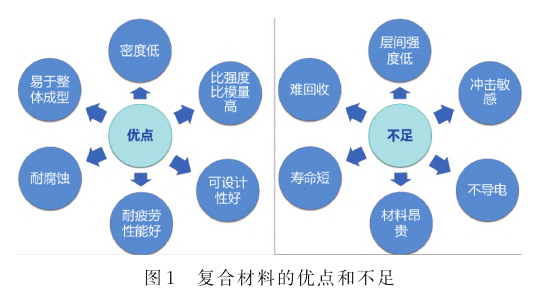

復合材料通常具有密度低、比模量高、耐腐蝕和易于成型等優點,但也具有層間強度低、沖擊敏感、不導電、材料昂貴、壽命短和難回收等不足,如圖1所示。

復合材料主要的制造工藝可分為纖維預浸工藝和預成型液體成型工藝兩大類,傳統的復合材料成型工藝主要有熱壓罐成型、拉擠成型和纏繞成型等,比較新型的成型工藝有自動鋪絲法。預成型液體成型工藝如 RTM,RFI和VARI 等,近年來為了航空領域復合材料制造、研發的重點,主要制造工藝分類如圖2所示。

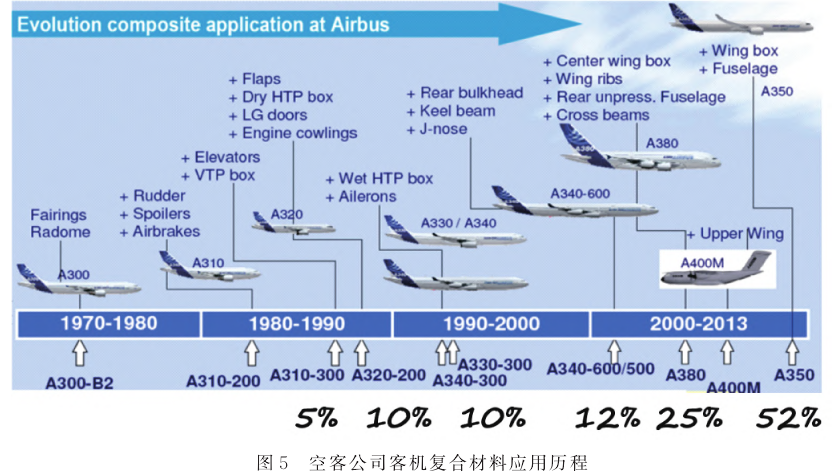

國外大飛機復合材料的應用主要經歷了以下四個發展階段:

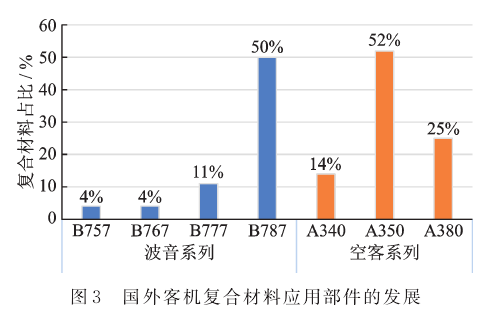

其中主流寬體客機 A350 復材用量占比達到了 52%,B787 復材用量占比為 50%,可以預見復合材料在未來新型大飛機上的應用將越來越廣泛。

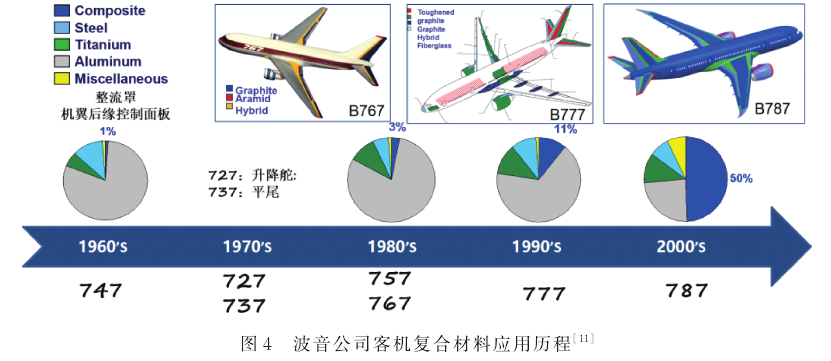

波音公司在民機主承力結構上應用復合材料的嘗試始于B777 客機的尾翼,隨后在B787 客機上實現了跨越式發展,將應用范圍擴大至機翼和機身,最新的B777X 機翼則集成了目前世界上最先進的復合材料制造、裝配和檢測技術。

波音公司787 項目于2004 年4月啟動,B787 客機于2009 年12 月首飛,2011 年9 月首架交付。B787客機是世界上第一款將復合材料應用于機翼和機身主承力結構的大型民機,復合材料單機用量約25t,占全機結構重量的50% 左右。日本東麗公司為B787 客機研發了第三代增韌環氧復合材料T800S/3900–2B,屬于經改進的大絲束碳纖維,該材料的沖擊后壓縮強度值(Compression after impact, CAI)達到了315~345MPa。

B787 客機的機翼展長約60m,由日本三菱重工委托日本新明和工業株式會社研制。機翼壁板為整體的I 型加筋壁板,采用“濕蒙皮+ 干長桁”的共膠接工藝,蒙皮采用預浸料自動鋪帶(Automated tape laying, ATL)工藝制造。機翼前、后梁長度均約為28m,分別由3 段組成,由人工在陽模上鋪貼、熱壓罐固化成型。B787 客機的機身由6 段筒體組成,每段機身筒體采用纖維自動鋪放(Automated fiber placement, AFP)工藝制造,縱向桁條為帽形閉合剖面,與機身蒙皮共固化整體成型,隔框為“C”形剖面框。該機身筒體制造方案減少了約1500個零件和40000~50000 個緊固件。

B777X 客機于2020 年1 月25日首飛。客機采用全復合材料機翼,翼展達到了71.8m,是目前世界上最大的復合材料機翼結構,其代表了當今最先進的復合材料技術水平,使得大型復合材料結構件的制造與裝配向著全自動化邁進了一大步。

B777X 機翼蒙皮、長桁和翼梁均采用了AFP 工藝,長達32m 的翼梁不分段整體鋪貼成型,大幅減少了零件數量和裝配工作量。B777X 機翼壁板和翼梁的制造使用了兩套創新的龍門式高速AFP設備。

空客公司的復合材料應用比例是漸進增長的,從最初在A300 上不足5%,到A310、A300 上約5%,再到A320升至10%,A380 則達到了25%,A400M升至30%,直到A350XWB 的52%。

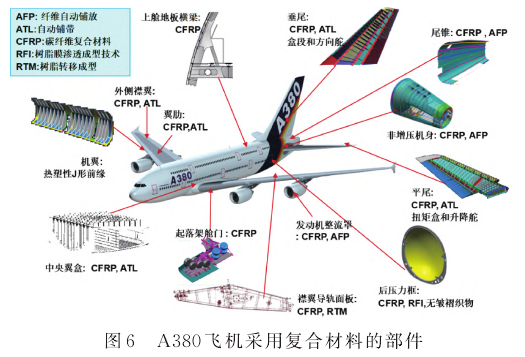

A380 客機的復合材料用量為25% 左右,應用部位包括了中央翼盒、尾翼、襟翼、副翼、擾流板、機身上壁板、機身地板梁、機身后體球框、整流罩等,其最大設計特點是首次將復合材料應用于中央翼盒,并達到減重1.5t 的效果。A380 客機中央翼盒采用ATL工藝制造,復合材料層板厚度達到50mm 以上,翼身對接區更達到100mm 以上,突破了大厚度復合材料結構的設計、制造和驗證技術。

A380 客機的水平尾翼和垂直尾翼同樣采用了ATL 工藝,而在后機身和機翼外襟翼上使用了AFP 工藝,后機身壓力框采用了樹脂模滲透成型(Resin film infusion, RFI)工藝。

圖6展示了A380飛機采用復合材料的部件,飛機關鍵部件如平尾和外側襟翼均采用了碳纖維復合材料,并采用了自動鋪帶技術,可見復合材料已經從早期的受力較小的非關鍵部件逐漸應用到可承受重載荷的關鍵部件。

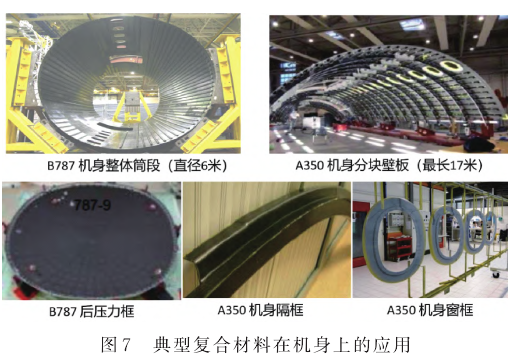

典型復材結構在機身上的應用如圖 7 所示。

典型復材結構在機翼上的應用如圖 8 所示。

中國商用飛機有限責任公司作為國內最大的民機主制造商,在推動復合材料應用于民機結構方面做了諸多嘗試。

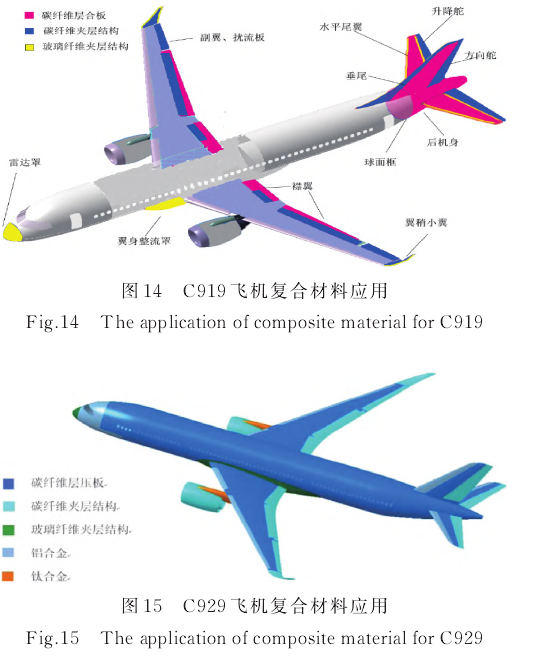

國產大飛機上的主承力結構主要采用 T800 級碳纖維/增韌環氧材料,次承力結構主要采用 T300級碳纖維/非增韌環氧材料,此外熱塑性復合材料(C929)和 液 體 成 型 材 料(C929 窗 框)也有應用 ,C919飛機和C929飛機復材應用范圍如圖 14,15所示。

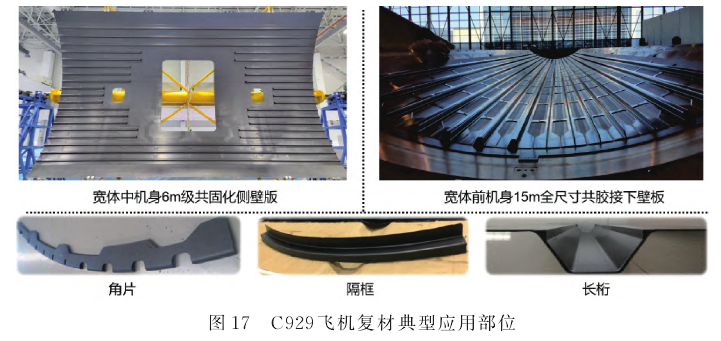

C929飛機復合材料設計、制造與應用均有新突破,其典型應用部位如圖17所示。

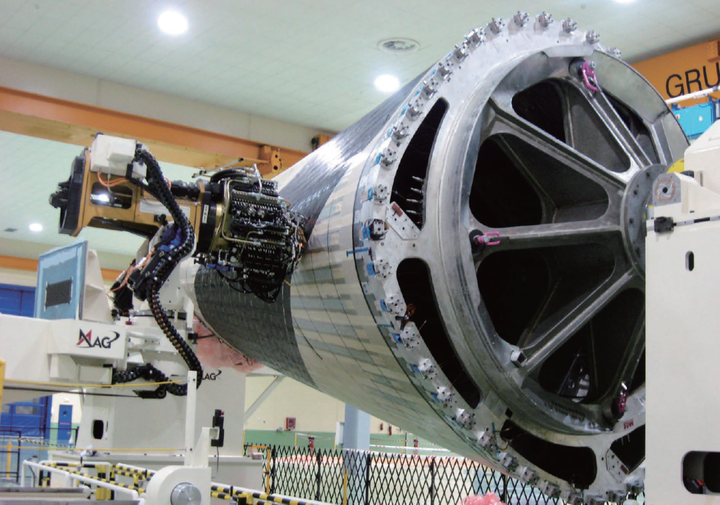

2018 年底,由中國和俄羅斯聯合研制的CR929 攻破關鍵技術難關,CR929 寬體客機復合材料前機身攻關全尺寸筒段順利總裝下線(圖12),該全尺寸筒段長約15m,直徑約6m,環向壁板分為4 塊,由縱縫拼接而成,最大框弧長約6m。該筒段的研制突破了壁板AFP 工藝、全尺寸級長桁制造和裝配等技術難題,是國內首次采用全復合材料設計理念開展的寬體客機機身大部段研制工作。

CR929 遠程雙通道寬體客機計劃在機翼及機身結構上大面積使用復合材料,預計使用比例超過50%。此項目進一步提升了我國復合材料機身研制技術成熟度。

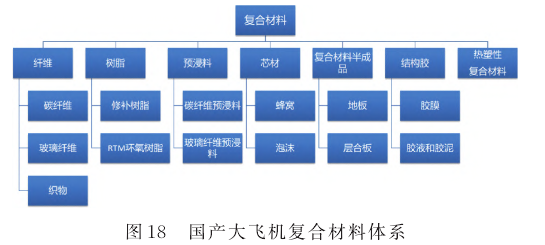

國產大飛的復合材料以熱壓罐工藝為主 ,高端自動化制造技術已開始應用,技術成熟度和生產效 率還有待提高,還沒有全自動專業化生產線 。材料體系與國外民機處于同一水平,隨著碳纖維在國產民機上的應用越來越廣泛,將逐步帶動芯材、結構膠、復合材料半成品等體系的建設和發展 。目前國內已具備的材料體系如圖18所示。

綜合大飛機的先進性、使用特性、制造技術水平和成本考量等因素,主承力結構使用復合材料已是大勢所趨,且向著復合材料結構的整體化、大型化、制造與裝配自動化前進。出于經濟性的考慮,以液體成型為代表的非熱壓罐制造工藝以其整體成型、復雜型面成型的能力和低能耗、低成本的優勢必將成為飛機主承力結構制造技術的主要發展方向。

先進復合材料作為我國的一項“卡脖子”技術,亟需突破復合材料應用到主承力結構的設計分析、制造裝配、試驗驗證等關鍵技術,建立符合適航標準的大型民機復合材料主承力結構研制全流程。

上一篇:C919再簽100架次新訂單

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍