植物纖維自結合成型環保材料研究進展

當前,全球塑料污染已經成為一個嚴重的環境問題,大量的塑料制品難以降解,長期存在于自然環境中,造成了嚴重的危害,尋找一種可降解可再生的塑料替代品已經成為了當前社會的迫切需求。植物纖維是從植物中提取出來的天然高分子材料,具有儲量豐富、來源廣泛、可降解可再生等優點,作為一種綠色環保和可持續發展的生物質材料越來越受到人們的青睞。

傳統植物纖維材料,例如纖維板,是以木質纖維或其他植物纖維為原料,經施加膠黏劑壓制而成,具有可加工性好、表面光滑平整、板材均勻、強度高和適合于表面裝飾等特點,但常用的含醛膠黏劑,長期使用會釋放甲醛等有害氣體,對家居環境和人體有害,與人們追求環保和可持續發展的理念相違背。因此,基于植物纖維開發綠色環保材料成為當前研究的熱點。

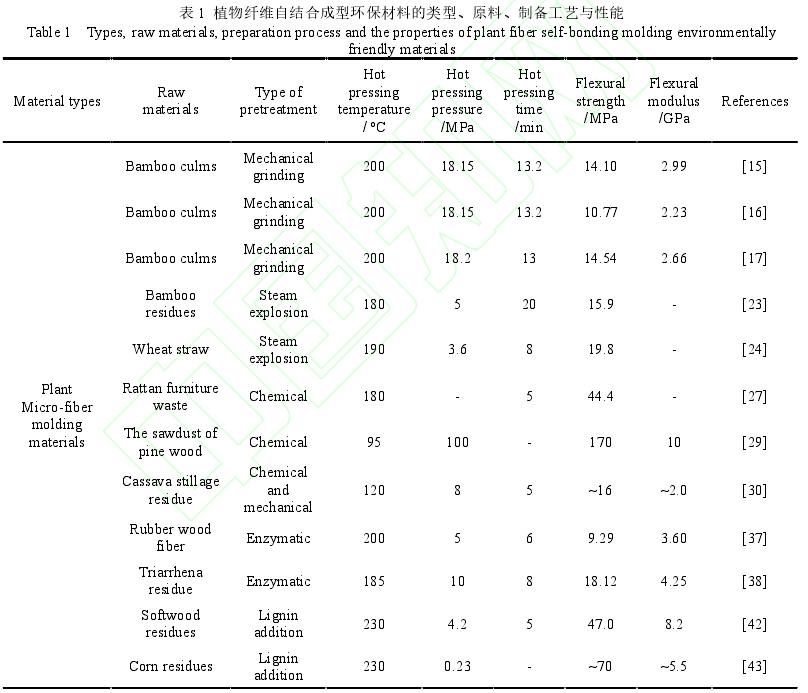

植物纖維自結合成型環保材料是一種以植物纖維為原料,利用植物纖維自身的化學成分和結構形成結合力,在不添加膠黏劑的條件下,制成的具有一定結構和強度的綠色環保材料。目前主要有植物微米纖維成型材料、植物納米纖維素結構材料和植物微納米纖維結構材料,其制備工藝與性能如表 1 所示。

植物微米纖維成型材料是將植物原料加工成以微米纖維為主的原料,通過快速高溫熱壓利用其化學組分相互反應結合而成的綠色環保材料,由于其結合力弱,力學性能相對較低,常作為非結構用材料;植物納米纖維素結構材料是將植物原料加工成納米纖維素,通過熱壓利用大量的氫鍵結合而成的綠色環保材料,由于納米纖維素具有優異的納米效應,這種材料力學性能優異,但其制備工藝復雜、成型周期長、成本過高,限制其大規模應用;植物微納米纖維結構材料是以植物微米與納米纖維混合物制備的綠色環保材料,微納米纖維具有高比表面積、輕質、高強度、高模量、低熱膨脹系數等特點,賦予了植物微納米纖維結構材料優異的力學性能,但是其制備工藝復雜、成本高,目前難以大規模生產,而這些問題是植物纖維應用于高性能自結合成型結構材料領域所亟需解決的主要問題。

植物微米纖維成型材料主要靠植物纖維自身化學成分相互反應形成的結合力,力學性能較低,因此目前多采用預處理方法或加入添加劑來促進植物纖維之間緊密結合,以提高植物微米纖維成型材料的性能。本節將主要介紹經過預處理或加入添加劑的植物微米纖維成型材料的制備工藝和性能表現。

1、經過預處理的植物微米纖維成型材料

在植物微米纖維成型材料制備過程中,預處理主要是為了破壞木質素和半纖維素對纖維素的包裹作用,降低纖維素的結晶度,增加纖維素纖維的比表面積,使得木質纖維素組分在熱壓過程中能夠更充分參與反應,包括木質素的縮合反應和半纖維素水解產生單糖等,以此來增強纖維與纖維之間的結合力。近年來,物理、蒸汽爆破、化學和生物酶等方法常被用于預處理植物纖維,增強植物纖維之間結合成型,使得植物微米纖維成型材料能夠獲得更優異物理力學性能。

物理預處理主要采用機械粉碎法,對植物纖維進行充分粉碎,以降低其粒徑及結晶度,增加其比表面積,以提高植物纖維自結合成型材料性能。

化學預處理方法主要是利用化學試劑破壞木質纖維素的化學鍵,促進半纖維素和木質素的降解,釋放出更多游離的羥基,這些羥基在高溫高壓的條件下形成氫鍵,有助于提高植物微米纖維成型材料的物理力學性能。

2、加入添加劑的植物微米纖維成型材料

在植物微米纖維成型材料的制備過程中,由于沒有膠黏劑的使用,木質素的縮合反應以及木質素-糠醛鍵被認為是材料自結合成型的部分原因,新的化學鍵形成對植物微米纖維成型材料的結構和性能有很大的影響,所以目前在很多研究中通過添加一定比例的木質素、糖類等添加劑來提高植物纖維自結合成型材料的性能,取得了顯著效果。

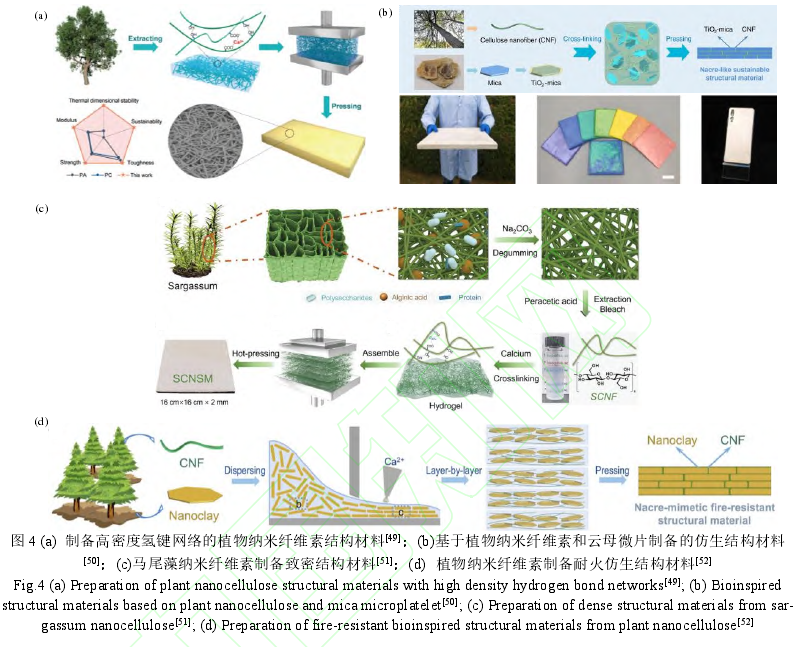

二、植物納米纖維素結構材料

納米纖維素可以從植物細胞壁中提取,具有出色的可生物降解性,可以在自然環境中被迅速分解,植物納米纖維素還具有高比表面積、高強度、高剛度、低熱膨脹系數和低密度等優異特性,因此,所制備的植物納米纖維素結構材料具有廣闊的應用前景。納米纖維素作為一維材料,將其優異的特性擴展到宏觀水平是當前研究的熱點,以納米纖維素為基體,構建高性能的結構材料仍然存在著很大的挑戰。

植物納米纖維素結構材料具有優異性能,明顯高于植物微米纖維成型材料,展示了其優異的納米級材料特性,但是植物納米纖維素結構材料采用水凝膠逐層堆疊的方法,制備工藝復雜且材料成型周期長,制備成本過高,仍制約其大規模工業化生產。

三、植物微納米纖維結構材料

為了解決植物納米纖維素結構材料制備工藝復雜和制備成本過高的問題,同樣具有優異納米特性的植物微納米纖維愈來愈受到人們的關注,從微納米尺度結合的角度出發,制備出植物微納米纖維結構材料,以求簡化制備工藝和降低生產成本。

四、植物纖維復合材料的六大應用領域

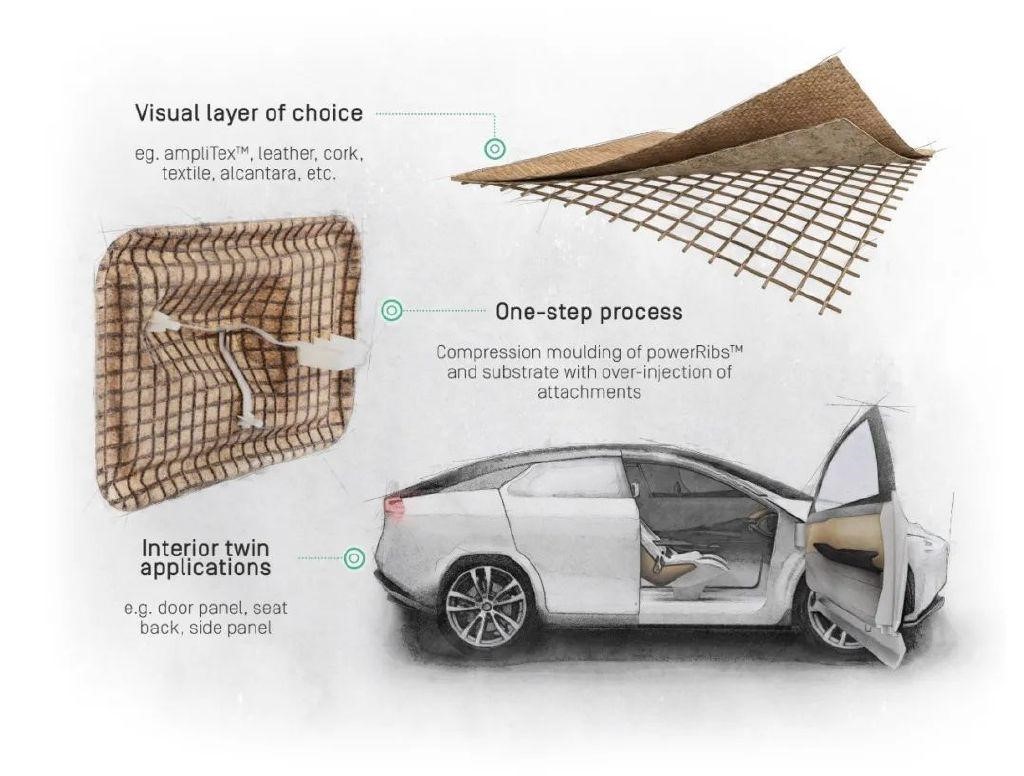

1、汽車

近年來,由于全球對環境和資源問題的日益關注,越來越多的汽車制造商開始尋求可持續發展材料來制備汽車零部件。梅賽德斯-奔馳、寶馬、奧迪和大眾等德國汽車制造商大規模地在汽車內部和外部部件使用植物纖維增強復合材料。

不管是邁凱輪賽車的第一個植物纖維F1座椅,保時捷Cayman 718 GT4 CS MR的全植物纖維車身套件,日本豐田汽車公司開發的由甘蔗制成的生態塑料汽車內飾,還是沃爾沃采用植物纖維作內飾材料的Polestar Precept量產車型,都是植物纖維復合材料在汽車領域的探索應用。

2、航空

利用多層級界面損傷斷裂設計概念與多尺度聲學結構細觀設計原則,采用植物纖維增強復合材料制備了大型水陸兩用運輸機蛟龍 600 原型機的前機艙內壁板,不僅取得了較好的減重、隔音等效果,還增加了機艙結構的美感。這是植物纖維復合材料首次在國內飛機結構內飾上的亮相,該新產品和新技術向國內外傳遞了一種非傳統、選擇性的材料與結構的替代方案,為展示推動低碳、減排的“綠色航空”發揮了非常積極的作用。

針對某型飛機艙內噪聲過大所帶來的困擾,研究人員采用平紋苧麻纖維織物、酚醛樹脂與芳綸蜂窩通過熱壓罐工藝制備了力學性能優異、隔聲量高、重量輕、阻燃性好的內飾板和防冰板結構。這些結構已通過了相關環境適應性試驗,并得到示范應用,這一應用也證明植物纖維增強復合材料可以成為滿足航空領域兼顧減重、降噪等需求的新型材料。近年來,通過多個航空艙內結構件的示范應用表明苧麻、亞麻等生物質材料能夠跟當前飛機制造所選用的玻璃纖維相競爭,證明了綠色復合材料在航空這一具有挑戰領域的應用潛力。

3、體育休閑用品

近年來,基于植物纖維增強復合材料的高的比力學性能和優異的阻尼性能,以及資源友好、綠色環保等特點,植物纖維增強復合材料也已開始被用于制造沖浪板、羽毛球拍、釣魚竿滑雪板、雪杖等體育用品,在賦予這些用品更優異的性能的同時,也實現了體育休閑用品可持續發展的目標。

4、樂器

利用植物纖維特殊的空腔結構、阻尼特性及其連帶的時尚性,近年來復合材料展會上也出現了一些使用植物纖維增強復合材料制造的音箱和以吉他為代表的樂器,這些新設計和新產品尚不足以沖擊音樂和音響的傳統市場,但不失為一種時尚的補充。有報道指出,采用植物纖維增強復合材料制備的樂器具有更佳的音色。

5、軌道交通領域

通過真空灌注工藝制得苧麻纖維/玻璃纖維增強聚酯混雜復合材料內飾板結構,并將染整圖案的苧麻織物作為該內飾板表面裝飾層,也已在軌道交通車輛中得到示范應用。該內飾板易于制造,且能承載吸收噪聲并減振,比傳統內飾板僅有的裝飾作用更具性價比優勢。

例如,昆明地鐵1號線車廂中間側墻大開口苧麻纖維/玻璃纖維增強混雜復合材料壁板制備過程。該復合材料制件經過三年以上的試運行,取得了較好的內飾結構減重、隔聲的效果,實現了連續植物纖維增強復合材料在我國軌道工具內飾材料領域的首次驗證及應用。

6、建筑領域

在國家大力倡導建設環境友好型社會和實現可持續發展的背景下,開發植物纖維增強樹脂基復合材料助力綠色建筑產業發展,已經成為國內外先進材料及技術領域共同關注的話題。

我國植物纖維資源十分豐富,通過研制高性能植物纖維增強復合材料結構,并實現其在航空、軌道交通、汽車、船舶及建筑等領域的規模化應用,不僅能夠提高植物纖維的附加值和利用效率,而且對于解決全球環境和資源問題具有積極的意義。

參考資料:

此文由中國復合材料工業協會搜集整理編譯,部分數據來源于網絡資料。文章不用于商業目的,僅供行業人士交流,引用請注明出處。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍