高性能纖維概述(上)

一、高性能纖維概述

高性能纖維是指具有特殊的物理化學結構、性能和用途,或具有特殊功能的化學纖維,一般具有極高的抗拉伸力、楊氏模量,同時具有耐高溫、耐輻射、抗燃、耐高壓、耐酸、耐堿、耐氧化劑腐蝕等其他特性,被廣泛應用于航空航天、國防軍工、交通運輸、工業(yè)工程、土工建筑、乃至生物醫(yī)藥和電子產業(yè)等領域。

高性能纖維是新材料產業(yè)的重要組成部分,是我國化纖行業(yè)重點發(fā)展關鍵材料, 其發(fā)展水平關系到國民經濟發(fā)展和國家戰(zhàn)略安全。經過幾十年的發(fā)展, 在政府、 企業(yè)、 科研院所、 行業(yè)協(xié)會的共同努力下, 我國高性能纖維行業(yè)狠抓關鍵技術攻關,著力拓展下游應用,產業(yè)規(guī)模、技術進步、體系建設等全面推進,大幅縮短了與發(fā)達國家近30年的水平差距, 取得突破性進展和明顯成就。目前國產碳纖維產能占全球總產能約28% ,芳綸約占23%,超高分子量聚乙烯 纖維約占66%。整體上看, 我國高性能纖維已成為全球產品覆蓋面及應用范圍最廣的國家,碳纖維、芳綸和超高分子量聚乙烯纖維、玄武巖纖維生產規(guī)模位居世界前三,主流產品技術水平、產量和質量已居世界先進水平。國產高性能纖維的快速發(fā)展為我國制造業(yè)核心競爭力提升注入了新動力,對航空航天、國防軍工、風力發(fā)電、土木建筑、汽車輕量化、海洋工程等領域高質量發(fā)展做出了重大貢獻。

在國家政策扶持和相關部委的大力支持下,通過各類科技項目的實施,專項能力建設和國家級創(chuàng)新研究機構設立等,我國高性能纖維經過數(shù)十年的發(fā)展,基礎研究、技術和產業(yè)都取得很大進步,已經建立起完整的高性能纖維制備、研發(fā)、工程實踐和產業(yè)化體系,不斷取得突破性進展,大幅縮短了與發(fā)達國家的差距,目前已成為全球范圍內高性能纖維生產品種覆蓋面最廣的國家。以下對主要高性能纖維的國內發(fā)展現(xiàn)狀分別進行介紹。

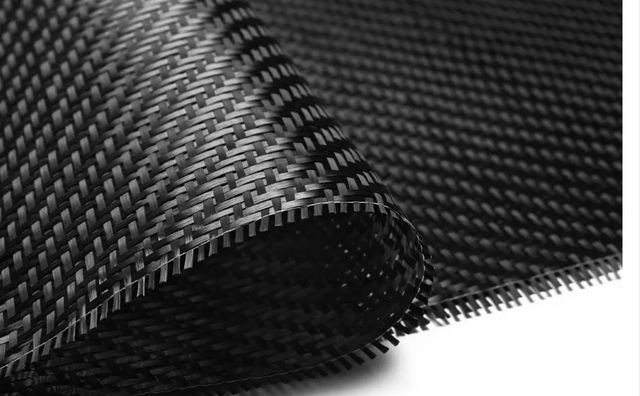

我國聚丙烯腈基碳纖維的研制開發(fā)工作已有60多年歷史。在20世紀60年代初,吉林應用化學研究所最早開始研究聚丙烯腈基碳纖維的生產技術和工藝,并在70年代初完成了碳纖維生產的連續(xù)化中試裝置。在此之后,東華大學、上海合成纖維研究所、中國科學院山西煤化研究所等科研單位和院校也相繼開展了聚丙烯腈基碳纖維的研制及開發(fā)工作。經過“十一五”至“十四五”期間的集中技術攻關,國產T300級碳纖維性能基本達到國際水平,航空航天領域應用漸趨成熟;干噴濕法T700級碳纖維實現(xiàn)了千噸化生產,但主要以民用領域為主,航空領域應用處于初級階段。目前,中國仍處在以T300和T700為主要增強體的第1代先進復合材料的擴大應用階段,T800級碳纖維的工程化應用尚處研制階段,而國外航空航天等領域已經大規(guī)模應用以T800級碳纖維為主要增強體的第2代先進復合材料。在碳纖維領域,我國處于跟跑地位。國產碳纖維原絲形成了二甲基亞砜(DMSO)、二甲基乙酰胺(DMAc)、硫氰酸鈉(NaSCN)三種生產工藝體系,干噴濕紡和濕法紡絲工藝技術逐漸完善,生產效率進一步提升;碳纖維核心技術不斷突破,在實現(xiàn)T300級碳纖維產業(yè)化的基礎上,又相繼實現(xiàn)了T700級、T800級,以及24K以上工業(yè)用大絲束碳纖維產業(yè)化生產,同時,M40J、M55J等高強高模碳纖維也突破關鍵技術,處于工程化階段。但與日本東麗相比,我國二甲基亞砜系列產品尚未覆蓋日本東麗同系列碳纖維品種。T1000級及以上更高性能碳纖維產業(yè)化生產技術尚未完全突破,不能有效滿足航空航天、國防軍工等領域需求。我國碳纖維生產企業(yè)有中復神鷹、光威集團、恒神股份、吉林精功、上海石化、中簡科技等企業(yè),但因缺乏對基礎科學問題與規(guī)律、核心技術與關鍵裝備的系統(tǒng)深入研發(fā),產品性能與生產穩(wěn)定性與國際龍頭企業(yè)有差距。高精度計量泵、耐腐蝕噴絲板、超高溫石墨化爐等設備仍依賴進口。

2、芳綸

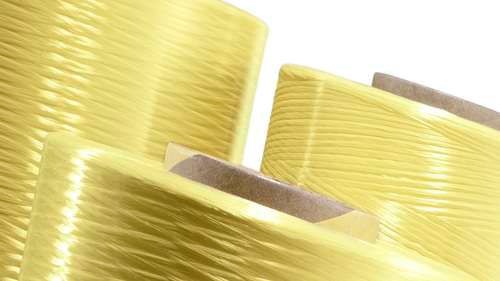

(1)對位芳綸

國內對位芳綸的年消耗量在1.1kt左右,其中光纖領域用量近6000t,防護材料用量約1000t,汽車領域(膠管、剎車片等)用量約2500t,其他工業(yè)用約1500t,但80%的產品仍需依賴進口。隨著我國交通運輸、光纖通信、高速鐵路、航空補強、輕量汽車子午胎用簾子布及剎車片等領域和防護領域應用的快速發(fā)展,對位芳綸的需求將呈現(xiàn)更加旺盛的局面,預計2025年國內對位芳綸的需求量達到30kt。

我國早期對位芳綸生產企業(yè)主要有中藍晨光、蘇州兆達、煙臺泰和以及儀征化纖。2017年起中化國際集團開始投入對位芳綸生產,在東華大學的技術支持下,將蘇州兆達對位芳綸生產線搬遷至揚州,并與其合資成立中化高性能纖維材料有限公司,2019年開始其二期工程5kt/a生產線的建設,于2020年底建設成功,總產能達5.5kt/a。煙臺泰和新材股份有限公司2020年在寧夏地區(qū)擴建3kt/a的對位芳綸生產線,疊加煙臺1.5kt/a,目前共有4.5kt/a的對位芳綸產能,此外,泰和新材正在進行技改項目,預計將進一步提升產能1.5kt/a。泰和新材在2020年收購民士達,募資建設年產3kt的高性能芳綸紙基材料產業(yè)化項目。

(2)間位芳綸

間位芳綸下游市場整體不景氣,并且過濾材料領域競爭激烈,產品價格走低,此外,間位芳綸原料價格大幅上漲,雙重因素導致企業(yè)經營壓力較大。在此市場環(huán)境下,部分公司(包括廣東彩艷和杭州九隆)相繼關停其間位芳綸生產線,導致國內間位芳綸產業(yè)集中度提高。目前國內間位芳綸的生產企業(yè)主要為煙臺泰和新材料股份有限公司和超美斯新材料股份有限公司(原圣歐芳綸),產能分別為7kt/a和5kt/a。2018年,由于美國軍隊換裝導致杜邦纖維供應緊張以及芳綸原料供應緊張,引起間位芳綸市場供不應求,纖維價格有所提升。2019年,國內間位芳綸產量實現(xiàn)較大增長,產品仍以過濾材料和防護材料為主,高端產品國產比例仍較低。行業(yè)整體運行平穩(wěn),產品逐步向差異化、功能化、時尚化發(fā)展,擴大了高端領域應用。目前,國內間位芳綸生產廠商和軍方展開合作生產作戰(zhàn)套服,軍隊與武警的大人員基數(shù)及高頻率戰(zhàn)損打開間位芳綸產量消化渠道,也為其提供龐大的市場空間。在市場需求的推動下,泰和新材宣布新增4kt/a的間位芳綸生產線,并于2021年8月投產,公司間位芳綸的產能達到萬噸級。

(3)芳綸Ⅲ

芳綸Ⅲ生產線最早由中藍晨光化工研究院有限公司在2009年建成,開始Staramid F-368和F-358系列產品的生產,性能與俄羅斯Armos相當,產能為50t/a,解決了我國雜環(huán)芳綸國產化“有無”問題,填補了國內空白。2013年以后,中藍晨光開始致力于研發(fā)制造第二代芳綸Ⅲ的生產技術,并于2015年初獲得了公斤級纖維樣品,力學性能優(yōu)異。之后進一步優(yōu)化紡絲組件設計,實現(xiàn)了單紡位200~300tex絲束的紡制,性能水平與75~100tex絲束一致,即股絲束密度提高了3倍。在目前,國產芳綸Ⅲ拉伸強度達到5.0GPa,彈性模量達130~160GPa,性能居國內批產有機纖維之首,達到俄羅斯Rusar批產產品水平,已批量穩(wěn)定生產并用于軍工領域,解決了國防急需,具有重要意義。除中藍晨光外,國內還有廣東彩艷股份有限公司、四川輝騰科技股份有限公司以及中國航天科工六院46所等先后開展了雜環(huán)芳綸的研究開發(fā)工作。2008年,由廣東彩艷承擔的國家“九五”重點科技攻關雜環(huán)芳綸專題項目和雜環(huán)芳綸的核心原料M-3單體研制專題項目通過了科技部的驗收。2010年,四川輝騰自主研發(fā)生產的商品名為“芙絲特”的雜環(huán)芳綸通過國家權威機構檢測,并進一步開發(fā)雜環(huán)芳綸復合板型材和成型構件產品,現(xiàn)已具備50t/a芳綸Ⅲ及100t/a芳綸Ⅲ先進復合材料生產能力。中國航天科工六院46所于1990年代開始研究F-12雜環(huán)芳綸,通過對聚合-紡絲-后處理纖維工藝不斷優(yōu)化和完善,1999年研究成功,之后依次進行了3t/a中試、5t/a放大和20t/a產業(yè)化及產品應用技術,在國內率先設計研制出多種規(guī)格的F12纖維及其織物,其性能達到國際先進水平,產能達50t/a,最近正準備將F-12產能擴至100t/a,以滿足我國航空航天及高端戰(zhàn)略武器的需求。

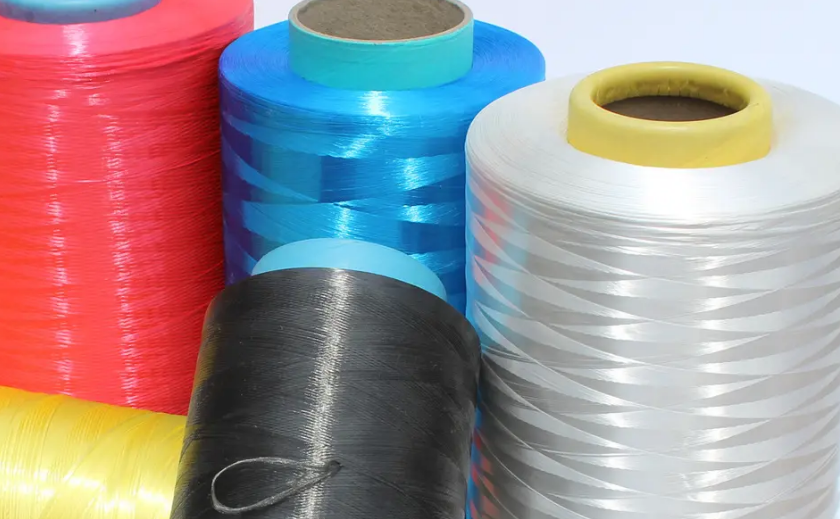

3、UHMEPE纖維

隨著UHMWPE纖維在軍品、民品特別是量大面廣的各類纜繩和家紡等領域的應用開發(fā),國內UHMWPE纖維需求量穩(wěn)步遞增,纖維產能逐步擴大。2010年我國UHMWPE纖維生產企業(yè)20余家,總產能17kt/a,至2015年發(fā)展至30余家,總產能達26.6kt/a。然而,30余家UHMWPE纖維生產企業(yè)中年產千噸級的企業(yè)僅8家,大多數(shù)企業(yè)產能僅為300t/a左右,產品單一,生產成本也居高不下。2016年,江蘇九九久購買了東華大學專利開始建設UHMWPE纖維生產線,成為國內首個UHMWPE纖維生產規(guī)模達萬噸的企業(yè),其纖維產品投入市場后引發(fā)了國內UHMWPE纖維的價格戰(zhàn)。之后,部分工藝、技術落后的企業(yè)逐漸退出UHMWPE纖維市場,部分企業(yè)則通過重組或吸收資金重建纖維生產線,同時也有一批新的企業(yè)投資UHMWPE纖維產業(yè)。

目前,九九久公司UHMWPE纖維產能已達16kt/a。此外,山東如意集團于2018年宣布投資建設UHMWPE纖維生產線,產能為10kt/a ;浙江毅聚、江蘇領譽也于2018年后開始投入UHMWPE纖維行業(yè),預計產能在3kt/a以上。這些企業(yè)生產線全部建成之后,我國UHMWPE纖維的產能將超過60kt/a,占全球生產能力的3/4。國產UHMWPE纖維及制品國際市場競爭力也不斷提高,外貿出口量也由50%逐步增大到超過70%。目前,國內UHMWPE纖維生產企業(yè)有20余家,其中產能過千噸的生產企業(yè)如表8所示。

4、PPS纖維

國內聚苯硫醚樹脂生產企業(yè)主要有浙江新和成、重慶聚獅、內蒙古磐迅和珠海長先。2020年10月,國家商務部出臺政策,對美國、日本、韓國以及馬來西亞四國進口的PPS,實施保證金形式的反傾銷措施,顯著提高進口產品價格,促使國內企業(yè)產品性價比提升,為我國PPS樹脂產業(yè)的快速發(fā)展提供基礎。浙江新和成、重慶聚獅產量分別占全球產量的9.6%和6.4%,未來有望擴產成為全球PPS產能前五的企業(yè)。但由于PPS纖維產業(yè)應用領域未完全開發(fā),需求量遠低于PPS樹脂在電子電氣領域的應用。因此,重慶聚獅公司主要集中于PPS注塑原料的研究,纖維級切片產品研究較少,產品單一。目前,僅有浙江新和成建有5kt/a產能的纖維級樹脂生產線,生產多種批號的熔噴級、短纖級切片,但其缺乏長絲級和改性級紡絲切片,纖維產品質量低于國際水平。國內也僅有浙江新和成和四川安費爾高分子材料科技有限公司能實現(xiàn)PPS短纖維的連續(xù)生產,產能分別為5kt/a和3kt/a ;江蘇瑞泰科技有限公司、四川德陽科技股份有限公司等短纖維生產企業(yè)因各種原因相繼停產停業(yè)。2016年,蘇州金泉新材料股份有限公司與東華大學聯(lián)合承擔了江蘇省科技成果轉化項目,實現(xiàn)了PPS短纖維的改性研究,并建成3kt/a的柔性生產線,顯著提高PPS纖維的阻燃性、服役溫度和壽命,提高PPS短纖維在國際市場的競爭力,但因纖維級樹脂原料短缺,無法持續(xù)生產。

綜上所述,國內PPS樹脂的聚合生產技術已經具有一定的積累,在國家政策和市場需求雙重支持下,產業(yè)規(guī)模逐漸擴大,市場占有率大幅提高,但仍存在生產技術水平較低、產品品類較少、缺乏長絲級和熔噴級產品、高端產品低于國際先進水平等問題;在纖維產業(yè)方面,高端纖維級切片產能不足,市場應用領域狹窄,中低端產品市場競爭環(huán)境惡劣,高端應用市場嚴重缺乏。高溫煙塵濾袋領域雖然仍存在50%以上的市場空缺,但隨著靜電除塵技術的優(yōu)化升級和新型高性能纖維的市場沖擊,PPS纖維市場飽和,急需拓展應用領域。產業(yè)集群方面,基于市場競爭激烈化和纖維生產工藝難度大,常規(guī)產品價格競爭激烈,利潤低,準入門檻高,多數(shù)中小企業(yè)被迫轉型發(fā)展,難以實現(xiàn)產業(yè)集群效應,國內PPS高質量發(fā)展提速緩慢。

5、PBO纖維

國內對PBO纖維的研究起步較晚,20世紀80年代,華東理工大學率先開始了對PBO單體及聚合物的研究,所制備纖維的拉伸強度僅為1.20GPa,模量為10GPa,性能遠未達到Kevlar纖維水平。由于合成PBO的單體4,6-二氨基間苯二酚鹽酸鹽(DAR)完全依賴進口,價格昂貴,制約了PBO相關的研究,對PBO纖維的研究也幾度被中斷。為填補這一空白,國家將PBO高性能纖維作為重點材料列入863國家計劃給予支持。在此背景之下,華東理工大學、上海交通大學、哈爾濱工業(yè)大學等對DAR單體的合成進行專門研究;哈爾濱工業(yè)大學、華東理工大學、東華大學等單位則對PBO聚合及纖維制備開展了研究,另有多家研究機構對PBO的應用及增強材料進行了研究。經過二三十年的發(fā)展,國內高校及研究所在PBO聚合物的合成和紡絲方面取得了一定的進展。東華大學聯(lián)合上海交通大學自1999年起開始進行PBO聚合、纖維成形的研究,先后攻克了單體合成及純化技術,設計制造了適用于高黏度聚合體系的特殊攪拌器,發(fā)明了PBO的反應擠出-液晶紡絲一體化工藝,在國內首次成功建成了噸級規(guī)模的PBO纖維試驗線,2005年完成了項目鑒定,制得的PBO聚合物特性黏數(shù)達25dL/g以上,強度達4.16GPa,模量達139GPa;之后,繼續(xù)進行擴大試驗,在原有規(guī)模上完善和擴產,建成了5t規(guī)模PBO聚合、紡絲中試線,于2008年完成項目鑒定,制得的PBO纖維強度穩(wěn)定在4.95GPa以上,接近日本東洋紡纖維產品水平。2016年左右哈爾濱工業(yè)大學以三氯苯為原料合成的DAR單體純度達到99.5%以上,采用該單體進行PBO的聚合及紡絲,所紡制的PBO纖維拉伸強度達到5.0GPa、模量達 240GPa。

在PBO纖維產業(yè)化方面,國內近幾年也取得了重要進展,數(shù)家PBO纖維生產企業(yè)陸續(xù)投產。中藍晨光化工有限公司“十二五”期間建成一條2t/a產能的PBO纖維軍工小試線,其纖維強度穩(wěn)定達到5.2GPa以上,并正在將其擴建到20t/a的產能。2018年1月,成都新晨新材料科技有限公司投資約5億元建設產量達380t/a的高性能PBO纖維生產線,是目前國內產能最大的生產線;2018年8月,江蘇中匯特纖新材料公司高性能PBO特種纖維項目試產成功,項目一期具備50t/a的產能;同年,中科金綺新材料科技有限公司投資1.45億,建成150t/a的PBO生產線。近年來,山東非金屬材料研究所因軍工需求與東華大學聯(lián)合推進PBO纖維的產業(yè)化建設,2021年在山東濟南建成了百噸規(guī)模的PBO纖維生產線。綜合來看,國內尚處于PBO纖維產業(yè)化的初期階段,市場上產品較少,尚待進一步發(fā)展。

6、碳化硅纖維

為打破美國、日本等發(fā)達國家對SiC纖維技術和產品的嚴密封鎖,國防科技大學從1980年開始在國內率先開展了制備連續(xù)SiC纖維的研究,獨立研發(fā)并建立了國內第一條連續(xù)SiC纖維的生產試驗線,在先驅體合成、紡絲、不熔化和燒成等方面均取得了具有自主知識產權的產品和技術。所制備的KD型第一代和第二代連續(xù)SiC纖維的性能均處于國內領先、國際先進水平,已被國內航空、航天等領域多個研究單位和應用部門所使用,先后獲得軍隊科技進步一等獎(2014年)、湖南省技術發(fā)明一等獎(2014年)、國家科技進步二等獎(2015年)。針對第三代SiC纖維的研制,通過加氫脫碳預燒,制備出近化學計量比的KD-S型第三代連續(xù)SiC纖維,性能與同樣采用加氫脫碳工藝的日本Hi-Nicalon S纖維水平相當;2016年攻克了SiC纖維高溫燒結致密化技術,在國內首次成功制備出高結晶近化學計量比的連續(xù)SiC纖維,即KD-SA型第三代SiC纖維,該纖維在組成與結構、耐高溫和抗蠕變等性能方面與國外的第三代SiC纖維Tyranno SA水平相當。目前該纖維已經實現(xiàn)了小批量生產并提供給應用部門使用,填補了國內空白,使我國成為世界上第三個能夠制備出高結晶近化學計量比連續(xù)SiC纖維的國家。

廈門大學從2002年開始進入了制備連續(xù)SiC纖維的研究領域,采用電子束輻照交聯(lián)的方法獲得了低氧含量的第二代連續(xù)SiC纖維,并采用電子束輻照后再加氫脫碳的方法制備了類似于日本Hi-Nicalon S纖維的第三代連續(xù)SiC纖維,纖維的組成、結構與性能都與日本相應的第二代、第三代連續(xù)SiC纖維水平相當。自2015年以來,中科院寧波材料所針對核工業(yè)領域的應用需求,開展類似于日本Hi-Nicalon S纖維的第三代SiC纖維的研制。另外,中科院過程所對含鋯的復相SiC纖維、中南大學對含鈹SiC纖維也都進行了相關研究。

在產業(yè)化方面,2005年,蘇州賽菲集團有限公司與國防科技大學對接成果轉化,并于2010年在國內首次實現(xiàn)連續(xù)SiC纖維的產業(yè)化。2016年,寧波眾興新材料有限公司與國防科技大學簽署合作協(xié)議,開展第二代連續(xù)SiC纖維的產業(yè)化,目前已建成產能40t/a的聚碳硅烷先驅體生產線以及10t/a的第二代連續(xù)SiC纖維生產線(Shincolon-Ⅱ)。2019年該公司與中科院過程所簽署合作協(xié)議,轉化第二代連續(xù)復相SiC纖維(Sericafila Z)以及第三代連續(xù)復相SiC纖維(Sericafila ZB)。福建立亞新材有限公司自2015年成立以來與廈門大學合作,建成了產能10t/a的第二代SiC纖維、第三代SiC纖維產業(yè)化生產線。2018年,湖南博翔新材料有限公司碳化硅纖維事業(yè)部(現(xiàn)湖南澤睿新材料有限公司)通過中南大學的科技成果轉化建成具有自主知識產權的產能 10t/a 的含鈹碳化硅纖維生產線。

7、玄武巖纖維

2002年,科技部將“玄武巖連續(xù)纖維及其復合材料”列入“863計劃”,加強對具有自主知識產權的氣電混熔和全電熔爐生產技術的發(fā)展及推廣,使得玄武巖纖維得到快速發(fā)展。但目前我國的玄武巖纖維總體走的是低端路線,集中在混凝土用短切玄武巖纖維的增強材料。2006年,我國第一條玄武巖纖維生產線由上海俄金玄武巖纖維有限公司開發(fā)。

目前,我國約有十多家企業(yè)從事玄武巖纖維的生產,總產能達到100kt以上,多家企業(yè)具有萬噸級生產線,包括吉林通鑫、河南登封電廠集團、四川玻纖集團、四川謙宜、貴州石鑫等,但是多數(shù)企業(yè)的實際產量在數(shù)百到數(shù)千噸。我國玄武巖纖維的實際總產量為20~30kt,規(guī)格多在10~20μm之間,每噸價格在1.2萬~2萬元,主要應用在水泥混凝土、瀝青混凝土、車輛交通、高溫濾袋及保溫氈等方面。國內玄武巖纖維生產企業(yè)目前仍然處于低價同質化競爭階 段,對如何提高玄武巖纖維性能,仍需要進一步探索。1200孔及以上大絲束拉絲技術仍不穩(wěn)定,需要從原料、熔化及成纖工藝等多方面出發(fā)攻克技術難題。只有解決了大絲束拉絲技術,才能提高玄武巖纖維的質量穩(wěn)定性,真正發(fā)揮玄武巖纖維高強度、高模量等特點,拓寬其應用范圍,突破玄武巖纖維發(fā)展的瓶頸。表9總結了我國玄武巖纖維主要的生產企業(yè)的生產情況及特點。

(未完待續(xù))

此文由中國復合材料工業(yè)協(xié)會搜集整理編譯,部分數(shù)據來源于網絡資料。文章不用于商業(yè)目的,僅供行業(yè)人士交流,引<

下一篇:高性能纖維概述(下)

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優(yōu)異,前景廣闊(一)

- 511-28無人機發(fā)展現(xiàn)狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續(xù)玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發(fā)展趨勢(一)

- 中國復合材料工業(yè)協(xié)會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發(fā)展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍