一文了解復(fù)合材料拉擠成型工藝

01拉擠成型工藝概述

復(fù)合材料拉擠成型工藝技術(shù)是一種先進的生產(chǎn)方法,主要用于生產(chǎn)玻璃纖維、碳纖維等增強

材料的制品。該技術(shù)始于1948年的美國,用于制造具有恒定截面FRP(纖維增強塑料)型材,

并在全世界得以發(fā)展推廣。其優(yōu)點在于生產(chǎn)效率高、制品質(zhì)量穩(wěn)定、成本低等。隨著科技的不斷

進步,該技術(shù)在過去的幾十年中得到了快速發(fā)展,并逐漸實現(xiàn)了工業(yè)化生產(chǎn)。

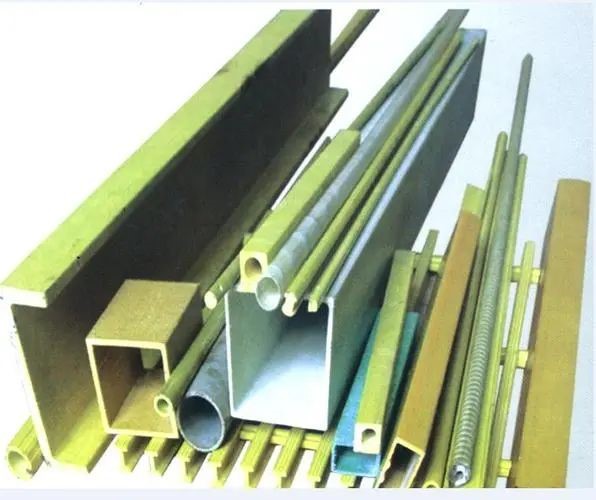

拉擠型材廣泛應(yīng)用于電氣設(shè)備、耐腐蝕部件、建筑工程、運輸行業(yè)及軍事等領(lǐng)域,目前正處

在高速發(fā)展的階段。拉擠成型從理論上可以生產(chǎn)出任意長度的制品,典型的拉擠線速度為0.2~

1.5m/min,快速成型速率可以達到4m/min以上,并且可以同時生產(chǎn)多件產(chǎn)品,從而極大地提

高了成型效率,適用于大批量生產(chǎn);此外,生產(chǎn)過程可以完全實現(xiàn)自動化控制,產(chǎn)品截面形狀實

現(xiàn)系列化與標(biāo)準(zhǔn)化,顯著降低了復(fù)合材料制品質(zhì)量的離散性,性能穩(wěn)定;纖維含量高,最高可達

80%,由于成型時纖維在張力作用下充分展直,纖維性能可以得到充分發(fā)揮,縱向力學(xué)性能突出

,原材料利用率也可達到95%以上。

02拉擠成型工藝發(fā)展

我國拉擠玻璃鋼成型工藝的研究開始并不算晚。1968年北京二五一廠以拉擠法生產(chǎn)了玻璃鋼

管,1974 年拉制出了槽形玻璃鋼型材,1982年拉制出體操器材雙杠、高低杠的橫杠,并試制成功以

酚醛樹脂為基體的機電槽楔。

70年代武漢工業(yè)大學(xué)以拉擠法生產(chǎn)了小直徑園截面拉桿與接收天線。以上產(chǎn)品都是采用國產(chǎn)

樹脂和玻璃纖維原料,自己摸索的工藝技術(shù)與裝備研究開發(fā)的拉擠技術(shù)。

自1985 年以來,從外洋引進拉擠成型玻璃鋼生產(chǎn)線30 多條,關(guān)于單元還結(jié)合生產(chǎn)現(xiàn)實,消化吸收

外洋技術(shù)自行設(shè)計、加工生產(chǎn)線70條,全國拉擠玻璃鋼成型總生產(chǎn)能力近3萬余噸。

90年代初,石油天然氣總公司湖北沙市鋼管廠與秦皇島耀華玻璃鋼廠以引進技術(shù)與自行研制相

結(jié)合,開發(fā)生產(chǎn)石油開采抽油桿,遭到石油部門的認(rèn)可,已用于現(xiàn)實生產(chǎn)。我國拉擠玻璃鋼業(yè)迎來了

第一個春天,大小拉擠廠紛紛建立,開始研制用拉擠法生產(chǎn)玻璃鋼門窗型材。

03拉擠成型工藝流程

3.1拉擠成型典型工藝流程

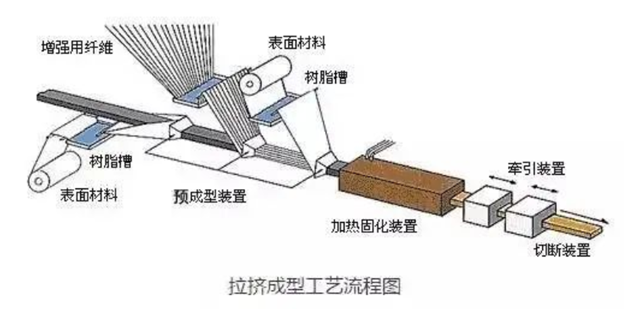

玻璃纖維粗紗排布——浸膠——預(yù)成型——擠壓模塑及固化——牽引——切割——制品

無捻粗紗從紗架引出后,經(jīng)過排紗器進入浸膠槽浸透樹脂膠液,然后進入預(yù)成型模,將多余

樹脂和氣泡排出,再進入成型模凝膠、固化。固化后的制品由牽引機連續(xù)不斷地從模具拔出,最

后由切斷機定長切斷。在成型過程中,每道工序都可以有不同方法:如送紗工序,可以增加連續(xù)

纖維氈,環(huán)向纏繞紗或用三向織物以提高制品橫向強度;牽引工序可以是履帶式牽引機,也可以

用機械手;固化方式可以是模內(nèi)固化,也可以用加熱爐固化;加熱方式可以是高頻電加熱,也

可以用熔融金屬(低熔點金屬)等。

拉擠工藝用原材料

①樹脂基體:在拉擠工藝中,應(yīng)用最多的是不飽和聚酯樹脂,約占本工藝樹脂用量的90以上

,另外還有環(huán)氧樹脂、乙烯基樹脂、熱固性甲基丙烯酸樹脂、改性酚醛樹脂、阻燃性樹脂等。

②增強材料:拉擠工藝用的增強材料,主要是玻璃纖維及其制品,如無捻粗紗、連續(xù)纖維氈

等。為了滿足制品的特殊性能要求,可以選用芳綸纖維、碳纖維及金屬纖維等。不論是哪種纖維,

用于拉擠工藝時,其表面都必須經(jīng)過處理,使之與樹脂基體能很好的粘接。

③輔助材料:拉擠工藝的輔助材料主要有脫模劑和填料。

3.2拉擠成型設(shè)備組成

① 增強材料傳送系統(tǒng):如紗架、氈鋪展裝置、紗孔等。

② 樹脂浸漬:直槽浸漬法最常用,在整個浸漬過程中,纖維和氈排列應(yīng)十分整齊。

③ 預(yù)成型:浸漬過的增強材料穿過預(yù)成型裝置,以連續(xù)方式謹(jǐn)慎地傳遞,以便確保它們的

相對位置,逐漸接近制品的最終形狀,并擠出多余的樹脂,然后再進入模具,進行成型固化。

④ 模具:模具是在系統(tǒng)確定的條件下進行設(shè)計的。根據(jù)樹脂固化放熱曲線及物料與模具的摩擦

性能,將模具分成三個不同的加熱區(qū),其溫度由樹脂系統(tǒng)的性能確定。模具是拉擠成型工藝中最

關(guān)鍵的部分,典型模具的長度范圍在0.6~1.2m之間。

⑤ 牽引裝置:牽引裝置本身可以是一個履帶型拉出器或兩個往復(fù)運動的夾持裝置,以便確保

連續(xù)運動。

⑥ 切割裝置:型材由一個自動同步移動的切割鋸按需要的長度切割。

3.3拉擠成型工藝操作注意事項

成型模具的作用是實現(xiàn)坯料的壓實、成型和固化。模具截面尺寸應(yīng)考慮樹脂的成型收縮率。模

具長度與固化速度、模具溫度、制品尺寸、拉擠速度、增強材料性質(zhì)等有關(guān),一般為600~1200

mm。

模腔光潔度要高以減少摩擦力,延長使用壽命,易于脫模。通常用電加熱,對高性能復(fù)合材料

采用微波加熱。模具入口處需有冷卻裝置,以防膠液過早固化。浸膠工序主要掌握膠液相對密度

(黏度)和浸漬時間。其要求和影響因素與預(yù)浸料相同。

固化成型工序主要掌握成型溫度、模具溫度分布、物料通過模具的時間(拉擠速度),這是拉擠

成型工藝的關(guān)鍵工序。在拉擠成型過程中,預(yù)浸料穿過模具時產(chǎn)生一系列物理的、化學(xué)的和物理

化學(xué)的復(fù)雜變化,迄今仍不很清楚。

大體上講按照預(yù)浸料通過模具時的狀態(tài),可把模具分成三個區(qū)域。增強材料以等速穿過模具,

而樹脂則不同。在模具入口處樹脂的行為近似牛頓流體,樹脂與模具內(nèi)壁表面處的黏滯阻力減緩了

樹脂的前進速度,并隨離模具內(nèi)表面距離的增加,逐漸恢復(fù)到與纖維相當(dāng)?shù)乃健?/span>

預(yù)浸料在前進過程中,樹脂受熱發(fā)生交聯(lián)反應(yīng),黏度降低,黏滯阻力增加,并開始凝膠,進入

凝膠區(qū),逐漸變硬,收縮并與模具脫離。樹脂與纖維一起以相同的速度均勻向前移動。在固化區(qū)受

熱繼續(xù)固化,并保證出模時達到規(guī)定的固化度。固化溫度通常大于膠液放熱峰的峰值,并使溫度、

凝膠時間和牽引速度相匹配。預(yù)熱區(qū)溫度應(yīng)較低,溫度分布的控制應(yīng)使固化放熱峰出現(xiàn)在模具中部

靠后些,脫離點控制在模具中部。

三段的溫差控制在20~30℃,溫度梯度不宜過大。還應(yīng)考慮固化反應(yīng)放熱的影響。通常三個區(qū)

域分別用三對加熱系統(tǒng)來控溫。

牽引力是保證制品順利出模的關(guān)鍵。牽引力的大小取決于產(chǎn)品與模具間的界面剪應(yīng)力。剪應(yīng)力

隨牽引速度的增加而降低,并在模具的入口處、中部和出口處出現(xiàn)三個峰值。

入口處的峰值是由該處樹脂的黏滯阻力產(chǎn)生的。其大小取決于樹脂黏性流體的性質(zhì)、入口處溫度

及填料含量。在模具內(nèi)樹脂黏度隨溫度升高而降低,剪應(yīng)力下降。隨著固化反應(yīng)的進行,黏度及剪應(yīng)

力增加。第二個峰值與脫離點相對應(yīng),并隨牽引速度的增加,大幅度降低。第三個峰值在出口處,是

制品固化后與模具內(nèi)壁摩擦而產(chǎn)生的,其值較小。

牽引力在工藝控制中很重要。要使制品表面光潔,則要求脫離點處的剪應(yīng)力(第二個峰值)小,并

且盡早脫離模具。牽引力的變化反應(yīng)了制品在模具中的反應(yīng)狀態(tài),并與纖維含量、制品形狀和尺寸、

脫模劑、溫度、牽引速度等有關(guān)。

拉擠成型是復(fù)合材料成型工藝中的一種特殊工藝,其優(yōu)點是:

①生產(chǎn)過程完全實現(xiàn)自動化控制,生產(chǎn)效率高;

②拉擠成型制品中纖維含量可高達80%,浸膠在張力下進行,能充分發(fā)揮增強材料的作用,產(chǎn)品

強度高;

③制品縱、橫向強度可任意調(diào)整,可以滿足不同力學(xué)性能制品的使用要求;

④生產(chǎn)過程中無邊角廢料,產(chǎn)品不需后加工,故較其它工藝省工,省原料,省能耗;

⑤制品質(zhì)量穩(wěn)定,重復(fù)性好,長度可任意切斷。

04復(fù)合材料拉擠成型工藝技術(shù)的應(yīng)用

復(fù)合材料拉擠成型工藝技術(shù)在各個領(lǐng)域得到了廣泛應(yīng)用,以下是幾個主要應(yīng)用領(lǐng)域:

1. 航空航天領(lǐng)域:復(fù)合材料具有輕質(zhì)、高強度的特點,因此在航空航天領(lǐng)域得到了廣泛應(yīng)用。采用

復(fù)合材料拉擠成型工藝技術(shù)可以制備出高質(zhì)量的航空航天器零部件,如機翼、機身等。

2. 汽車領(lǐng)域:汽車領(lǐng)域是復(fù)合材料拉擠成型工藝技術(shù)的重要應(yīng)用領(lǐng)域之一。采用該技術(shù)可以制備出

輕量化、高強度的汽車零部件,如車架、車身等,從而提高汽車的性能和燃油經(jīng)濟性。

3. 建筑領(lǐng)域:在建筑領(lǐng)域,復(fù)合材料拉擠成型工藝技術(shù)主要用于制備玻璃纖維增強混凝土等建筑材料

。這些材料具有輕質(zhì)、高強度、耐腐蝕等特點,可以大大提高建筑物的安全性和使用壽命。

4. 其他領(lǐng)域:除了上述領(lǐng)域,復(fù)合材料拉擠成型工藝技術(shù)還在石油化工、電子電氣等領(lǐng)域得到廣泛

應(yīng)用。例如,采用該技術(shù)可以制備出高質(zhì)量的管道、容器等產(chǎn)品,用于石油化工領(lǐng)域;同時也可以制備出

輕質(zhì)、高強度的電路板等產(chǎn)品,用于電子電氣領(lǐng)域。

此文由中國復(fù)合材料工業(yè)協(xié)會搜集整理編譯,部分?jǐn)?shù)據(jù)來源于網(wǎng)絡(luò)資料。文章不用于商業(yè)目的,僅供行業(yè)人士交流,引用請注明出處。

相關(guān)內(nèi)容

點擊排行

- 106-12一文帶你了解復(fù)合材料:復(fù)合材料的種類、加工及應(yīng)用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復(fù)合材料性能優(yōu)異,前景廣闊(一)

- 511-28無人機發(fā)展現(xiàn)狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應(yīng)用與未來展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場廣闊 其復(fù)合材料應(yīng)用領(lǐng)域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 903-07新型散熱材料——石墨烯高導(dǎo)熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應(yīng)用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 可持續(xù)玄武巖纖維增強PA 6,6復(fù)合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(一)

- 中國復(fù)合材料工業(yè)協(xié)會年會暨四十周年紀(jì)念大會

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個產(chǎn)品亮相

- 東麗復(fù)合材料美國公司將把Torayca T1100的產(chǎn)能提高一倍