HP-RTM成型工藝簡介

一、HP-RTM概述

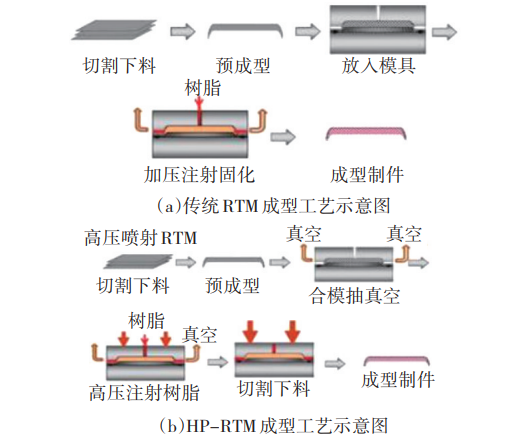

HP-RTM是英文High Pressure Resin Transfer Molding的簡寫,全稱是高壓樹脂傳遞模塑成型工藝,簡稱HP-RTM成型工藝。它是指利用高壓壓力將樹脂對沖混合并注入到預先鋪設有纖維增強材料和預置嵌件的真空密閉模具內,經樹脂流動充模、浸漬、固化和脫模,獲得復合材料制品的成型工藝。

此種工藝可以實現低成本、短周期、大批量及高質量的生產。相較于傳統的RTM 0.6~1.5 MPa(6~15 bar)的注膠壓力,HP-RTM通常在1.0~6.0 MPa(10~60 bar)甚至更高的壓力下注膠,樹脂可以在較短的時間內充滿模腔,完成對預成型纖維體的浸潤過程,并且促進氣泡排出樹脂,提高制品的表面成型質量,工藝過程可縮短至5 min以內。

RTM與HP-RTM成型工藝示意圖

二、HP-RTM成型工藝特點

HP-RTM成型工藝是通過一個混合頭,將低黏度樹脂注入到模具內,并浸潤其中的預成型纖維織物,最后快速固化形成高強度的復合材料零件。其關鍵技術在于樹脂注入和固化兩 個階段:先將預成型的碳纖維編織物放入壓機的模腔內,然后經過高壓注入液態的樹脂進行固化。由于采用了新一代的快速反應型化學原料,所以原料配方中的各個組分在混合前一直是分開的,等到碳纖維預成型件需要注入樹脂時,多種組分原料才混合。原料混合頭中反應時間很短,所以在注入階段,原料的黏度開始迅速降低,流動性逐步降低,這將導致模內壓力的急劇增大(這也是該工藝最大的特點)。模內壓力通常在5~12 MPa(50~120 bar),具體根據實際工藝流程與制件進行調整。

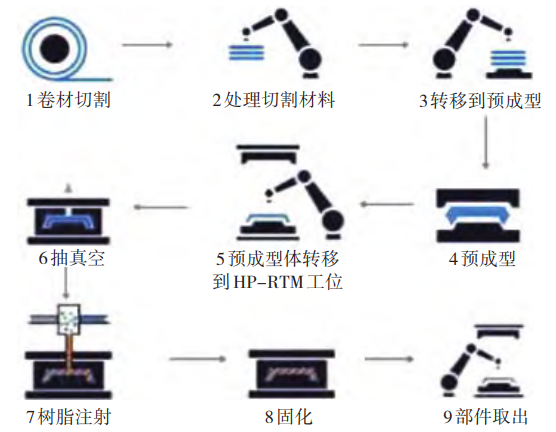

HP-RTM成型工藝細節流程圖

HP-RTM成型工藝優勢:

①充模快、浸潤效果好,顯著減少了氣泡,減小了孔隙率;

②使用高活性樹脂,縮短了生產周期,工藝穩定性和可重復性高;

③使用內脫模劑和自清潔系統,制件表面質量好,厚度和形狀偏差小,可實現低成本、短周期大批量和高質量生產。

HP-RTM工藝缺點如下:

①對樹脂體系要求高, 尤其是高性能樹脂體系;

②設備體系繁雜,制造技術難度大;

③設備投資高和制件制造成本相對較高;

④每次沖洗管路的樹脂浪費量大;

⑤纖維體積含量和孔隙率很難達到廠家宣傳的指標。

HP-RTM具體工藝流程

1.上游工藝過程

1)纖維開卷切割

首先將碳纖維織物的卷筒固定在自動裁剪機的旋轉軸上,并將預成型裁剪圖樣輸入自動裁剪機,對裁剪圖樣進行優化排列;展開碳纖維織物卷筒,開動裁剪機,進行預成型體鋪層圖樣的自動裁剪,如圖所示。利用機械臂的吸盤將裁剪后的纖維鋪層吸起,并轉移到下一工序設備上。

2)噴灑預定型劑

將裁剪所得的纖維織物轉移到預定型劑噴涂設備上,開動噴涂設備將預定型粘接劑噴涂在纖維織物表面,噴涂時需移動纖維織物,以便均勻噴涂。

3)纖維層定位與疊合

將涂覆有纖維預定型劑的碳纖維織物轉移到織物疊合設備上,按所設計的制件纖維鋪層結構將纖維織物依次進行定位、疊合,并平鋪在織物鋪疊輸送帶上。

4)纖維鋪設

利用織物疊合輸送設備將疊合好的纖維織物轉移到纖維預成型設備上;纖維織物轉移時,需精確控制輸送帶的移動速度和位置,防止纖維織物鋪放過程中發生移動或錯位,影響制件性能。

5)纖維織物預定型

將纖維織物鋪層均勻鋪入預成型模具中,首先將預成型體中心的加壓壓頭下壓,壓緊纖維鋪層結構,并將預成型模具的加壓壓頭由中心向外輻射順序下壓,下壓時盡可能減少纖維的皺縮,以免影響制品性能。在預成型模具的熱壓作用下,使纖維預成型體定型。

6)預成型體的剪裁

將經過預熱預壓定型的碳纖維增強體轉入預成型體剪裁模具,并用裁剪樣模覆蓋,以裁剪樣模為依據,利用機械手臂將裁刀沿樣模邊緣進行剪裁,切除多余的碳纖維,并獲得與注射模腔尺寸相對應的纖維預成型體。

2.壓制過程

1)預成型體的放置

將放置預成型體的托架依次疊放整齊,并利用帶吸盤的機械手臂將纖維預成型體吸起。將預成型體轉移至開啟的RTM成型模具中,并將RTM注射模具閉合,利用鎖緊機構將RTM成型模具鎖緊。

2)樹脂傳遞注射

在注射模型腔始終保持密封的條件下,對模具抽真空,并利用雙橡膠密封圈的回彈性能,增大模具的合模間隙;并將液態低黏度樹脂在高壓注射機的作用下由模具底部中心注入高溫(模具溫度≥150℃)密封注射模具內。

利用高精度的高溫注射機精確計量并控制樹脂體系中各組分材料(主體樹脂、固化劑、內脫模劑等)的比例,樹脂在高壓計量泵的作用下進入注射機的混合頭,并在混合頭中高壓對沖混合,將混合均勻的樹脂迅速注入高溫模腔。

注膠結束后將模具完全閉合,閉合過程中模具進一步擠壓注射樹脂,使其充滿并浸潤碳纖維增強材料,并在高溫高壓作用下快速固化。

3)模內噴涂技術

待HP-RTM樹脂固化結束,再次控制模具的合模間隙,并向預留的側孔及流道中注入低黏度的模具表面樹脂,再次將模具完全閉合,擠壓膠衣樹脂使其盡可能地充模模具,并在制品表層噴涂一層均勻的樹脂膜。

4)脫模及模具清理

待膠衣樹脂固化結束,由慢到快打開液壓機,并利用機械手臂及其吸附裝置將制件吸附固定,開啟頂出機構將制件頂出,并使頂出后的制件緊緊吸附在機械手臂的吸盤上,同時清理模具中殘留的樹脂飛邊等。

5)制件的冷卻定型

脫模后,利用機械臂及吸盤將仍處于高溫狀態的成型制件轉移到冷卻定型工裝上,利用真空將制件緊緊吸附,使制件快速冷卻至室溫。

6)涂脫模劑

制件脫模后,利用刷子、氣泵、氣嘴等清理模具,去除模具中殘留的樹脂及纖維等,并將模具擦拭干凈。在模具表層均勻涂覆脫模劑,準備下一循環的生產。

3.下游工藝過程

制件外形輪廓修邊

將冷卻定型的復合材料樣件轉移至機加工中心,為保證制件機加工精度,將制件直接移至機加工工裝上,并利用機械手及機加工刀具裁剪制件邊緣多余的飛邊、工藝邊等。

2)制件連接結構的加工與尺寸檢查

裁邊加工結束后,還需對制件的連接和配合結構進行加工,如定位孔、配合面平面度等的機加工過程中需要根據情況更換裁剪刀具,以保證制件加工精度。機加工結束后,還需要更換檢查工具,對制件進行尺寸公差檢查,檢查結束即得到滿足使用要求的復合材料制件。

HP-RTM成型工藝應用

汽車結構件

沃爾沃新的XC90跨界SUV,是在沃爾沃新的全球“可擴展的整車平臺架構”簡稱SPA上生產的第一款車型,用完全自動化的HP-RTM生產線。在寶馬i3汽車車身Life模塊結構的34塊碳纖維復合材料制件中,其中有13件采用HP-RTM工藝制造,寶馬7系列轎車,車身16件復合材料技術中共采用了4種復合材料成型工藝技術,其中3個件采用HP-RTM工藝。

BMW i3 活動模塊

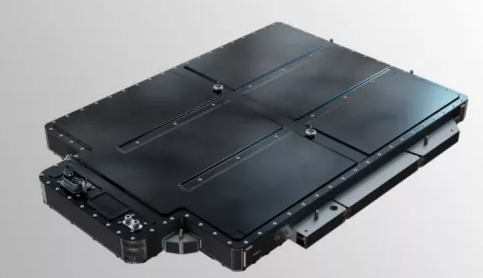

電池箱上蓋

新能源車電池箱蓋,HP-RTM工藝最集中也最成熟國內眾多復材企業都有進行電池箱HP-RTM產線布局,部分企業已實現量產交付。

新能源電池箱蓋

體育休閑

碳纖維復合材料(CFRTP)電動滑板車—“口袋中的汽車。

為了實現“超輕量”且“強韌”的車體,主體框架采用碳纖維熱塑性復合材料(CFRTP),以鐵的10倍的強度和1/4的輕量性為特征,板厚僅3.3mm的CFRTP框架支撐著整體。

同時,由于高彈性身體本身柔軟的事輪胎好好地抓住路面。

碳纖維電動滑板

參考文獻:

[1]武健,王世明,米新征.碳纖維復合材料高壓樹脂傳遞模塑HP-RTM成型工藝[J].機械設計,2023,40(S1):173-177.DOI:10.13841/j.cnki.jxsj.2023.s1.017.

[2]陳博.國內外復合材料工藝設備發展述評之七——液體模塑成型[J/OL].復合材料科學與工程:1-29[2023-11-28].https://doi.org/10.19936/j.cnki.2096-8000.20211228.032.

此文由中國復合材料工業協會搜集整理編譯,文章不用于商業目的,僅供行業人士交流,引用請注明出處。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍