汽車輕量化與碳纖維復合材料應用

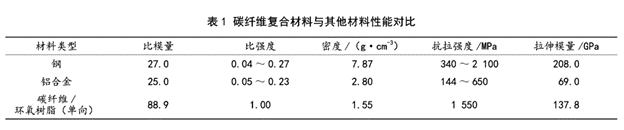

碳纖維在汽車領域的廣泛應用帶來了諸多性能優(yōu)勢。首先,碳纖維復合材料的輕量化特性使其在車身及零部件設計中能夠降低整車質量約35%,有效減少燃油消耗,提高燃油經濟性。其次,碳纖維復合材料的耐久性表現優(yōu)越,具有穩(wěn)定的化學性質,無需表面防腐處理,且其耐候性及耐老化性為普通鋼材的2-3倍。其制作的功能性零部件疲勞強度也顯著高于鋼材。最后,碳纖維復合材料的抗拉強度是普通鋼材的5倍以上,使得碰撞時變形較小,有效保護駕乘者的生存空間,提高車輛的被動安全性。

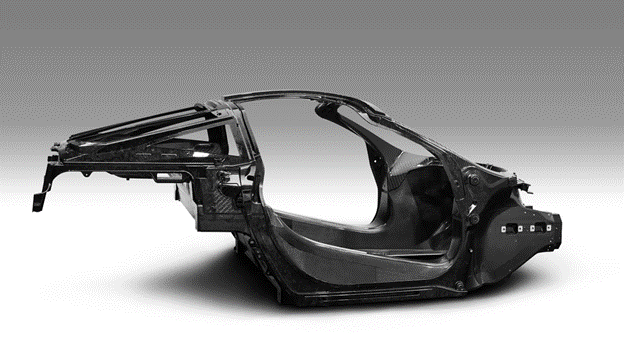

在汽車主要部件應用方面,碳纖維復合材料廣泛應用于汽車車身、內外飾、底盤系統(tǒng)、動力系統(tǒng)等領域。在車身方面,碳纖維復合材料的強度和剛度使其成為車身最輕的材料之一,減輕質量40%-60%。改裝車和豪華車也紛紛采用碳纖維復合材料,如寶馬i3碳纖維座艙減重50%、通用超輕概念車采用碳纖維車身和底盤減重68%。在汽車輪轂中的應用,碳纖維的高強度和抗沖擊性使其成為理想的替代材料,例如福特新一代野馬Shelby GT350R配備了碳纖維輪轂,重量僅為8.6kg,遠輕于鋁合金輪轂。此外,碳纖維還應用于剎車系統(tǒng)、內外飾和傳動軸等部件,為汽車提供更高性能和更輕量化的解決方案。

此外,新型碳纖維鋁蜂窩復合材料的輕量化設計在汽車保險杠橫梁中展現了顯著的性能優(yōu)勢。通過Abaqus CAE軟件對比分析鋁合金(6082.T6)、T300和T700碳纖維以及T300碳纖維鋁蜂窩復合材料保險杠橫梁的力學性能,結果表明設計的碳纖維鋁蜂窩復合材料保險杠橫梁在抗沖擊性能上優(yōu)于傳統(tǒng)鋁合金,同時實現了約50%的減重,充分滿足了輕量化設計的要求。

二、碳纖維在汽車主要部件的應用現狀

我國新能源汽車產業(yè)在《新能源汽車產業(yè)發(fā)展規(guī)劃》和《節(jié)能與新能源汽車技術路線圖2.0》的指導下,積極應對整車輕量化挑戰(zhàn)。輕量化對于提升新能源汽車性能和續(xù)航里程至關重要,但三電系統(tǒng)的增重成為制約因素。當前主流材料為低碳鋼,而新材料的應用面臨技術瓶頸。我國面臨建立完善輕量化材料數據庫的任務,以推動輕量化技術的發(fā)展。未來發(fā)展方向明確,其中《路線圖2.0》提出形成輕質合金應用體系為中期目標。到2035年,預計整車輕量化系數將分別降低25%和35%。

國外汽車輕量化用碳纖維復合材料的發(fā)展現狀顯示,各大汽車制造商,如寶馬、奔馳、大眾等,正在積極推動碳纖維在汽車領域的廣泛應用。碳纖維與傳統(tǒng)材料相比在輕量化和性能上的優(yōu)勢,使其成為未來汽車工業(yè)的發(fā)展趨勢之一。雖然碳纖維在中低價車上的應用仍需時間,但其對整個汽車制造工藝的革新將在未來推動成本下降,助力碳纖維在汽車領域更廣泛的應用。

汽車制造商在過去幾年中對碳纖維復合材料的采用呈現出增長趨勢,尤其是在高端和性能導向的汽車領域。以下是一些關于汽車制造商采用碳纖維復合材料的情況的常見觀察和趨勢:

盡管如此,碳纖維復合材料的成本仍然較高,這限制了其在大眾市場中的廣泛應用。然而,隨著技術的發(fā)展和制造成本的降低,預計碳纖維復合材料將在未來在更多汽車類型中得到更廣泛的應用。

材料-結構-性能一體化設計技術是未來復合材料汽車零部件發(fā)展的重要方向。傳統(tǒng)汽車鋼板零部件的制造采用沖壓和焊接等工藝,而碳纖維復合材料可以在同一時段內形成材料、結構,并通過材料-結構-性能的統(tǒng)一設計技術,充分發(fā)揮材料性能,簡化裝配工藝,實現零部件的減量化和輕量化,為未來汽車結構設計提供新的思路。

熱壓成型技術作為一種高效、低成本、易于自動化實現的方法,彌補了傳統(tǒng)熱壓罐成型方法的不足。通過在一定溫度與壓力下,使樹脂基體發(fā)生熔融流動,重新浸漬纖維,采用傳統(tǒng)金屬板料成形裝置,可以在較短周期內實現自動化生產,提高了復合材料在汽車領域的應用效率。

參考文獻:

[1]盧強,沈琴,劉鋼,等. 碳纖維鋁蜂窩復合材料汽車保險杠橫梁輕量化設計[J]. 現代制造工程,2023(3):77-82,76.

[2]段文,孔祥鑫. 碳纖維復合材料在汽車輕量化領域中的應用進展[J]. 汽車零部件,2023(4):84-87.

[3]劉琪. 基于汽車輕量化應用的碳纖維復合材料關鍵技術及設計[J]. 化纖與紡織技術,2023,52(3):29-31.

此文由中國復合材料工業(yè)協(xié)會搜集整理編譯,文章不用于商業(yè)目的,僅供行業(yè)人士交流,引用請注明出處。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優(yōu)異,前景廣闊(一)

- 511-28無人機發(fā)展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續(xù)玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發(fā)展趨勢(一)

- 中國復合材料工業(yè)協(xié)會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發(fā)展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍