混合工藝融合連續(xù)、不連續(xù)復(fù)合材料設(shè)計(下)

AM強(qiáng)化的CM

在AM之后,預(yù)制件被交付給融合模塊。融合模塊是一臺壓縮成型機(jī),它將預(yù)制件進(jìn)行整合,并根據(jù)需要對其進(jìn)行重新塑形,以便在最終部件中進(jìn)行整合。

"壓縮成型很復(fù)雜,涉及多種各向異性現(xiàn)象,包括流動特性、熱彈性和結(jié)晶收縮、粘彈性、熱傳導(dǎo),以及聚合物結(jié)晶和熔化動力學(xué),"9T實驗室解釋說。"增加連續(xù)纖維增強(qiáng)預(yù)制件為制造具有復(fù)雜幾何形狀的結(jié)構(gòu)優(yōu)化CM部件提供了機(jī)會。然而,實現(xiàn)所需的機(jī)械性能是一個挑戰(zhàn),取決于材料、機(jī)器和工藝參數(shù)。預(yù)制件的初始方向、不連續(xù)的纖維板和制造過程中的各向異性流動促進(jìn)了最終部件的結(jié)構(gòu)"。

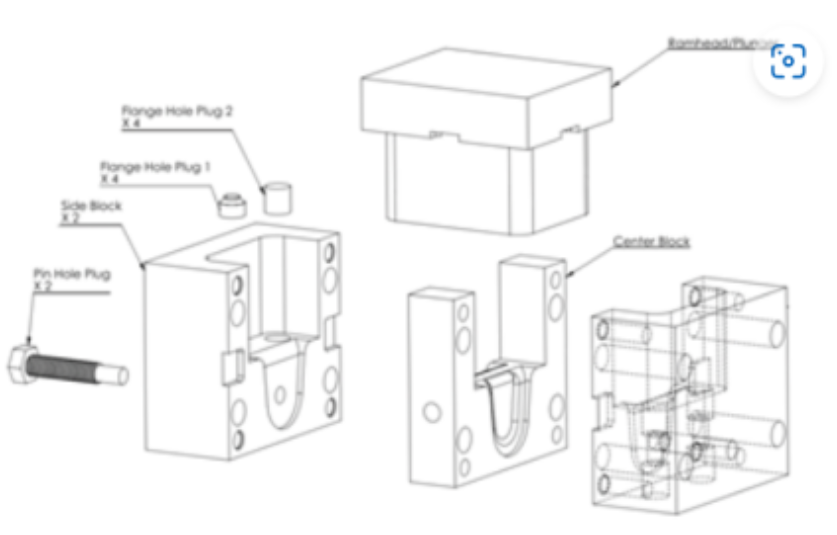

CM工具是由H13鋼制成的,其特點是用插入物來塑造銷釘?shù)目缀椭Ъ艿撞康目住R粋€熱電偶井在制造過程中記錄溫度。銷釘支架的制造始于將加強(qiáng)銷釘支架耳朵的預(yù)制件安裝到CM工具中。接下來,安裝三個工具塊,并將底座預(yù)制件放入工具腔內(nèi)。

銷釘用于定位銷釘支架底部的安裝孔,并在制造過程中用于約束連續(xù)纖維預(yù)制件的運(yùn)動。預(yù)制件在成型前圍繞銷釘進(jìn)行重塑,以隔離它們在最終部件中的位置。預(yù)制件的這種重塑通過使連續(xù)纖維與銷釘傳送到支架上的應(yīng)用負(fù)荷對齊,提高了承載能力。

"隨著壓縮成型過程的發(fā)展,法蘭中的銷釘起到了固定連續(xù)纖維的作用,從而在底座和耳朵之間產(chǎn)生一個連續(xù)的纖維路徑,用于傳遞載荷,"Barocio強(qiáng)調(diào)說。"盡管我們在單一平面上對連續(xù)纖維預(yù)制件進(jìn)行了增材制造,但我們通過將其置于模具中的不同平面,并通過預(yù)制件材料流入模具所驅(qū)動的重塑,實現(xiàn)了銷釘支架內(nèi)的三維承載能力。這意味著該零件在盡可能減少浪費(fèi)的情況下最大限度地利用了預(yù)制件,因為它們被準(zhǔn)確地放置在結(jié)構(gòu)中所需要的位置。"

碳纖維增強(qiáng)的PEKK被用于血小板增強(qiáng)的聚合物元件,消除了對材料參數(shù)的要求,以適應(yīng)完全固化的兼容性。在準(zhǔn)備好壓縮成型裝料后,安裝工具的柱塞,工具組件在強(qiáng)制對流爐中加熱到390℃的加工溫度。

在達(dá)到加工溫度后,工具組件轉(zhuǎn)移到熱壓機(jī)上,使成型材料流向并鞏固到工具腔中。在工具冷卻到聚合物的玻璃轉(zhuǎn)化溫度以下時,施加124巴的壓力。熱壓板被預(yù)熱到220°C,以降低冷卻速度,并使聚合物的結(jié)晶性得到發(fā)展。脫模是在150°C下進(jìn)行的。

連續(xù)碳纖維增強(qiáng)的PEKK銷托架是根據(jù)零件的結(jié)構(gòu)性能設(shè)計的,但也是由壓縮成型過程中形成的流動條件決定的。當(dāng)進(jìn)入固結(jié)階段時,它將預(yù)制件的最終形狀和性能特性匯集在一起,因為它將在最終產(chǎn)品中表現(xiàn)出來。

銷釘支架的改進(jìn)

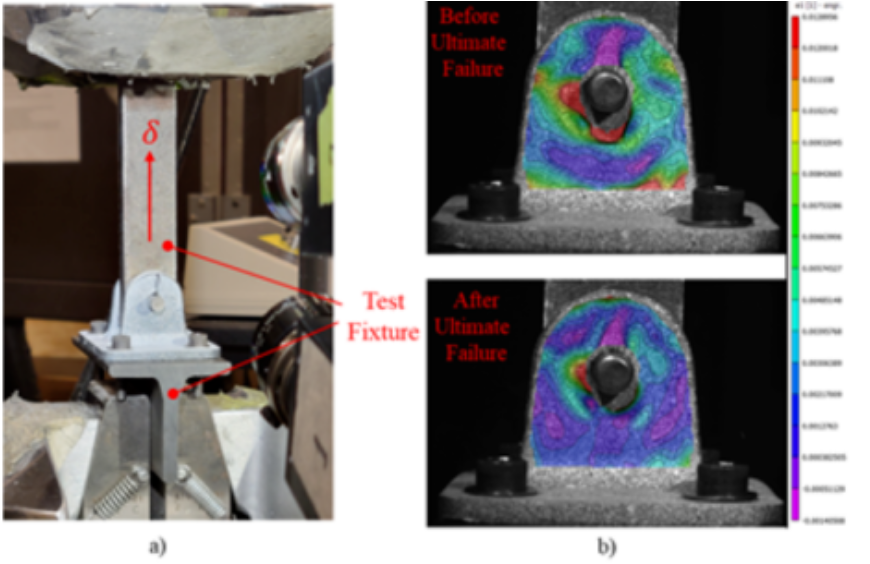

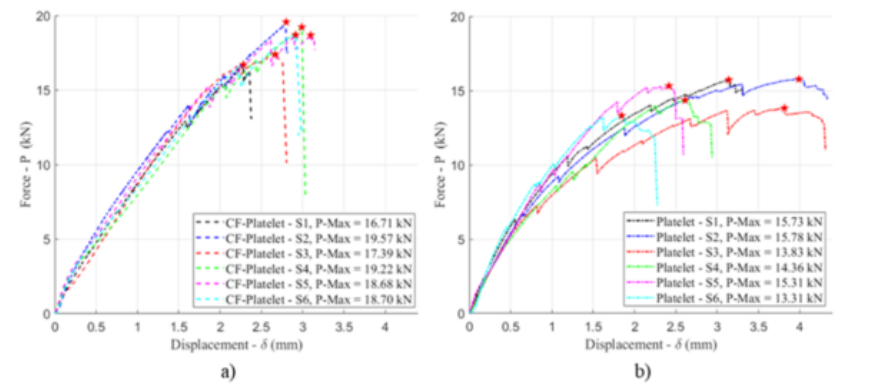

最終的增材制造銷支架重31.5克,預(yù)制件占總重量的17%(5.4克),其余83%(26.6克)的總體積是短的不連續(xù)CM纖維片。9T實驗室制造了6個碳纖維增強(qiáng)PEKK銷支架,使用連續(xù)纖維預(yù)制件和血小板,以及僅使用血小板制造的銷支架進(jìn)行對比測試。配備100千牛頓稱重傳感器的MTS 810進(jìn)行了準(zhǔn)靜態(tài)測試。一個定制的夾具用4個扭矩為40.67納米的10-32螺釘張力加載銷支架。位移控制程序以2毫米/分鐘的速度進(jìn)行,直到支架最終失效。采用數(shù)字圖像相關(guān)技術(shù)(DIC)記錄了加載過程中銷支架耳表面的應(yīng)變場。

該公司觀察到,線彈性區(qū)域在用AM預(yù)制增強(qiáng)(混合)材料系統(tǒng)成型的支架中更為重要。混合材料在損傷開始時的載荷為15.67千牛頓,比純血小板材料的7.67千牛頓增加了99.6%。在承載能力單調(diào)下降之前,支架所承受的最大載荷也增加了25%,從純血小板材料的14.72千牛頓增加到混合材料支架的18.38千牛頓。

在混合材料的作用下,破壞開始時的荷載變異系數(shù)從18.19%降低到9.81%,降低了46%。在最終失效時,混合材料的載荷方差系數(shù)比純血小板材料高14.8%,比純血小板材料高7.05%。

很明顯,混合復(fù)合材料顯著增強(qiáng)了單由血小板材料制成的銷支架的機(jī)械性能。連續(xù)纖維預(yù)制體改善了耳和引腳支架底座之間的負(fù)載傳遞,纖維的流動和形狀/位置,將它們從平面結(jié)構(gòu)轉(zhuǎn)變?yōu)?/span>3D纖維結(jié)構(gòu)。

在壓縮成型過程中,連續(xù)和不連續(xù)纖維系統(tǒng)的同時流動驅(qū)動了連續(xù)纖維的重塑,從而達(dá)到了預(yù)期的效果,增強(qiáng)了銷支架的強(qiáng)度特性,同時也降低了它們的可變性。這些改進(jìn)對這類材料的允許設(shè)計和實施產(chǎn)生了積極的影響。

9T實驗室和普渡大學(xué)在該項目中產(chǎn)生的混合材料和工藝技術(shù)為優(yōu)化纖維增強(qiáng)熱塑性塑料在具有復(fù)雜幾何形狀的結(jié)構(gòu)部件中的使用提供了巨大潛力。然而相關(guān)人士表示,有必要進(jìn)行基于物理學(xué)的工藝模擬,包括連續(xù)和不連續(xù)纖維的同時流動等現(xiàn)象。同樣,進(jìn)一步了解和優(yōu)化連續(xù)和非連續(xù)纖維系統(tǒng)之間的接口將有利于這項技術(shù)。最后,一個預(yù)測性的模擬框架是最重要的,可以同時進(jìn)行制造和性能設(shè)計,從而釋放出這項技術(shù)的全部潛力。

此文由中國復(fù)合材料工業(yè)協(xié)會編譯,文章不用于商業(yè)目的,僅供行業(yè)人士交流,引用請注明出處。

相關(guān)內(nèi)容

點擊排行

- 106-12一文帶你了解復(fù)合材料:復(fù)合材料的種類、加工及應(yīng)用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復(fù)合材料性能優(yōu)異,前景廣闊(一)

- 511-28無人機(jī)發(fā)展現(xiàn)狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應(yīng)用與未來展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場廣闊 其復(fù)合材料應(yīng)用領(lǐng)域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 903-07新型散熱材料——石墨烯高導(dǎo)熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應(yīng)用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 可持續(xù)玄武巖纖維增強(qiáng)PA 6,6復(fù)合材料:纖維長度和纖維含量對機(jī)械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(一)

- 中國復(fù)合材料工業(yè)協(xié)會年會暨四十周年紀(jì)念大會

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個產(chǎn)品亮相

- 東麗復(fù)合材料美國公司將把Torayca T1100的產(chǎn)能提高一倍