新能源汽車碳纖維復合材料關鍵技術

更新時間:2023-04-27 11:30:22

編輯:秘書處

瀏覽:2083

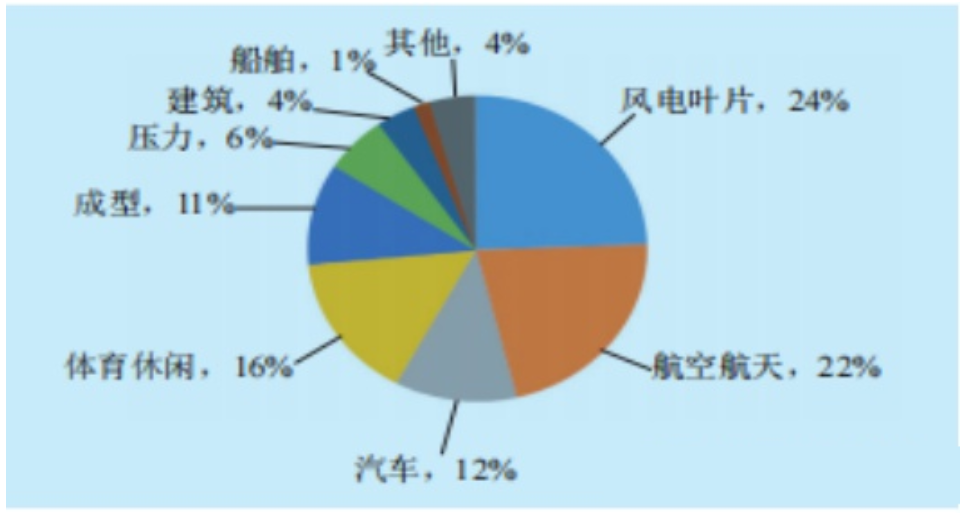

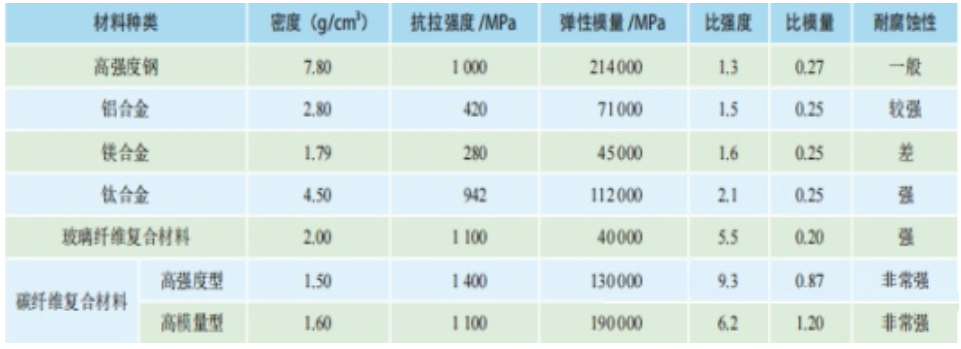

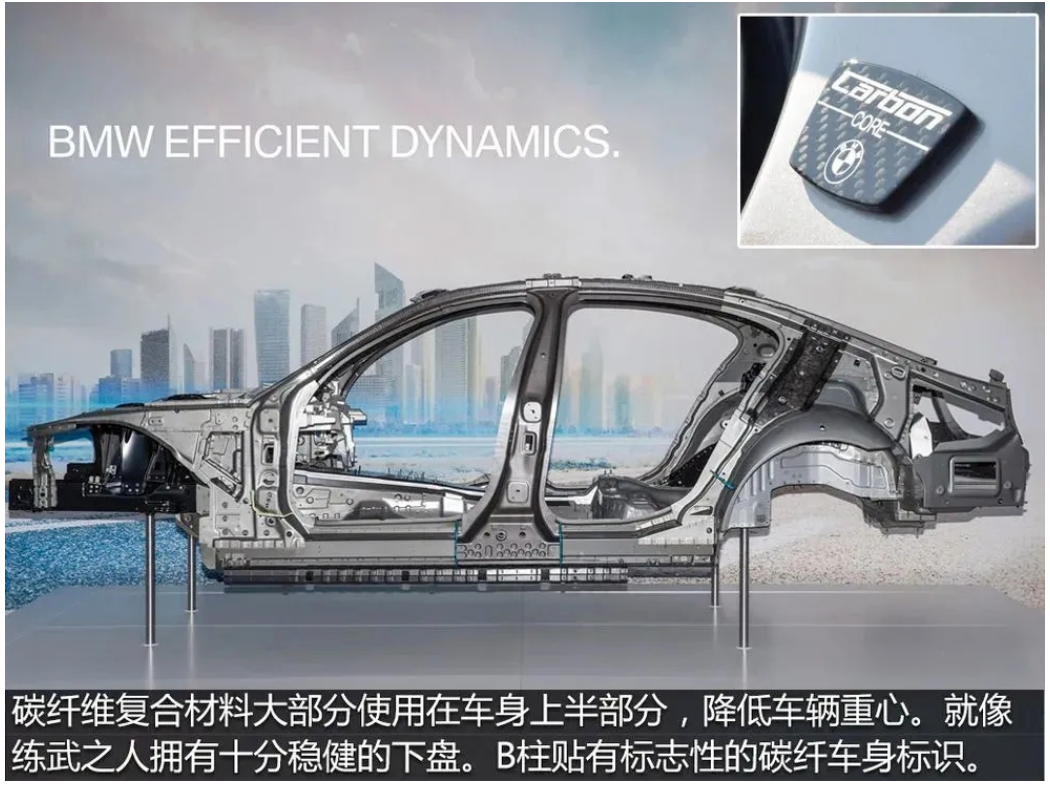

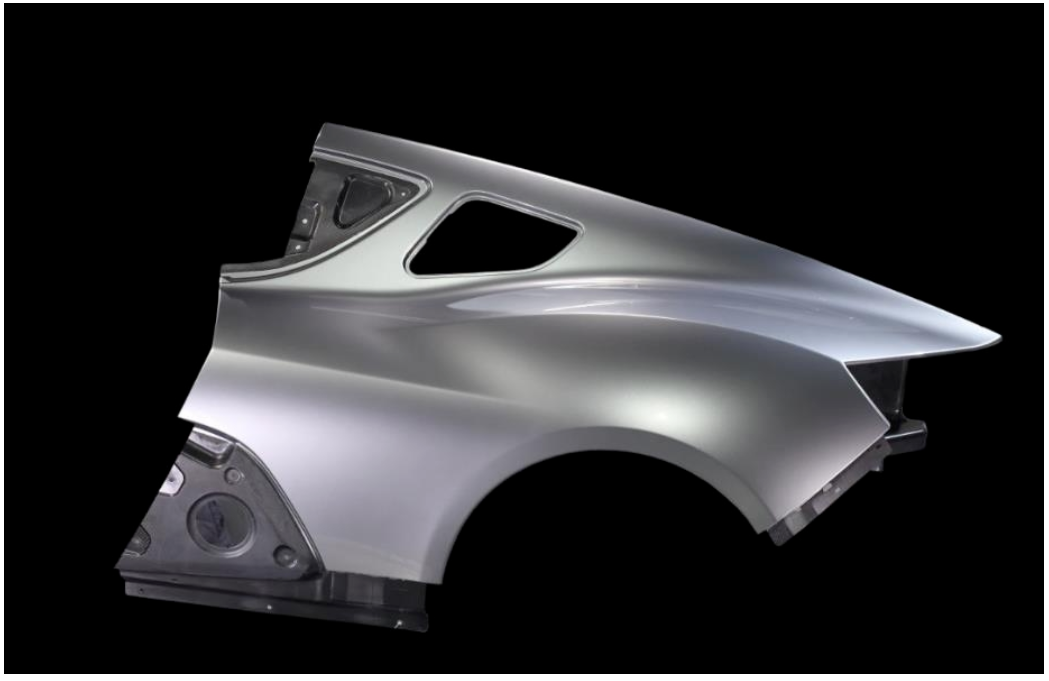

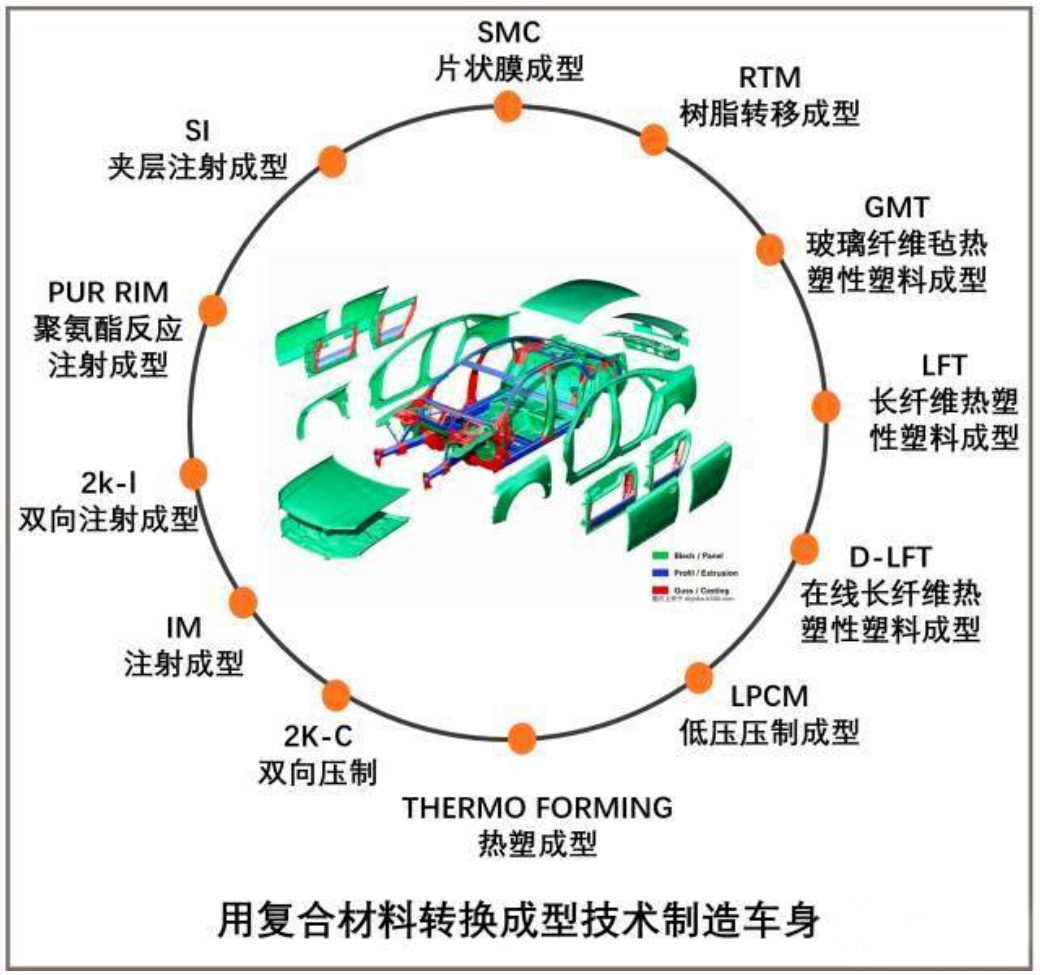

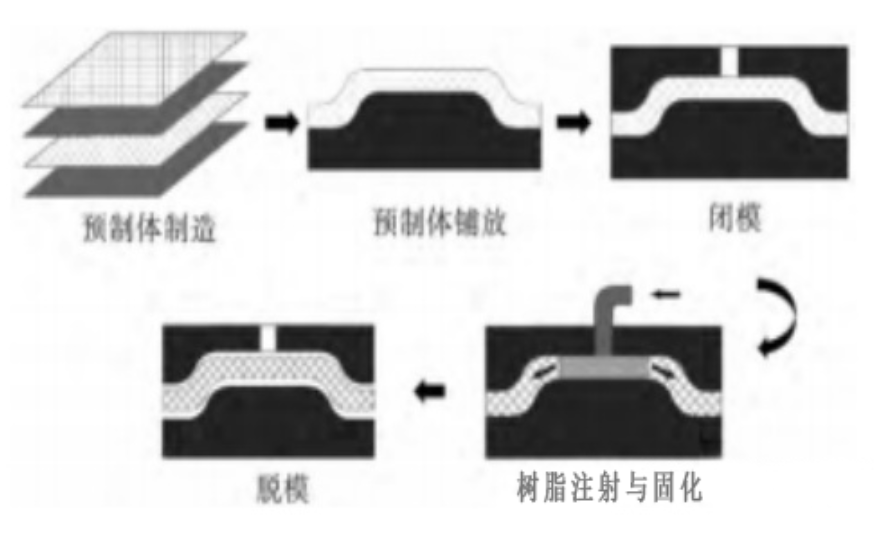

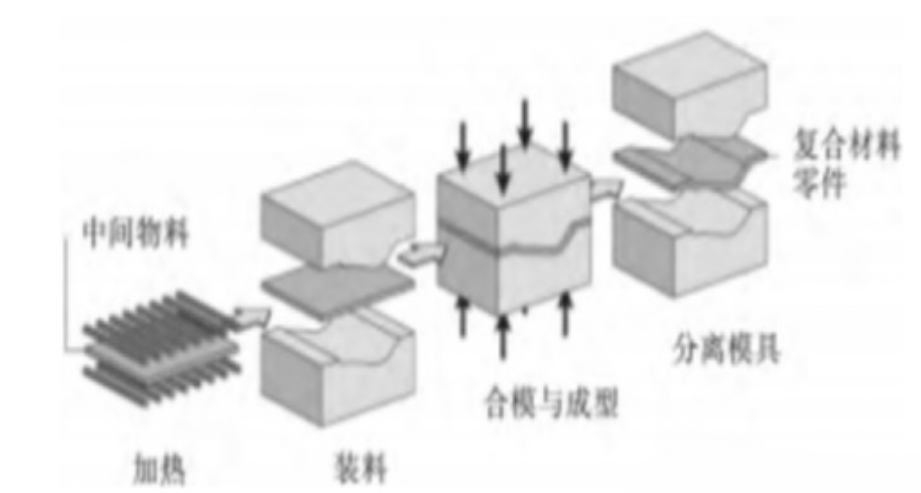

隨著全球能源危機爆發和環保意識的增強,各國紛紛推行降低汽車油耗的政策,并突破口放在了汽車輕量化方面。碳纖維及其復合材料是目前眾多汽車輕量化解決方案中最前沿、最具潛力的材料。尤其是近兩年,新能源汽車的快速發展給碳纖維及其復合材料的發展提供了巨大機遇。碳纖維增強樹脂基復合材料(CFRP)具有高強度、高模量、輕質、耐腐蝕、綜合性能優異等諸多優點,近年來得到越來越廣泛的認可和應用。已經成為汽車輕量化進程中不可或缺的重要材料。碳纖維的應用可使汽車減重30%~60%,被譽為汽車輕量化的“王者之材”,是新能源汽車“瘦身革命”的領導者,在汽車輕量化方面發揮著關鍵作用。碳纖維復合材料是由碳纖維增強材料與樹脂、金屬、陶瓷等基體復合制成的材料,其中碳纖維樹脂基復合材料(CFRP)的比強度、比模量等綜合指標,在現有結構材料中是最高的,也是應用最廣的一類復合材料。目前碳纖維復合材料已在航空航天、風力發電、飛機制造等領域得到很好的應用,近年來在體育休閑、汽車制造、工業機械、軌道交通、醫療器械等領域也得到了擴展。碳纖維復合材料的抗拉強度一般都在3500Mpa以上,比絕大多數金屬的比強度高7倍以上。其碰撞吸收能是鋼的6-7倍、鋁的3-4倍,進一步保障了車輛安全。碳纖維復合材料主要由碳纖維絲束和樹脂材料組成,化學性質穩定,無需進行表面防腐處理,其耐候性及耐老化性極好,壽命一般為鋼材的2-3倍。采用CFRP材料生產的功能性零部件的疲勞強度也遠高于鋼材。碳纖維復合材料的密度遠低于傳統汽車用金屬,比鋼結構減重50%以上,比鎂鋁合金結構減重30%,直接影響車輛的節能、加速、制動性能。碳纖維復合材料所具有的更高的震動阻尼可降低整車噪聲、振動與聲振粗糙度(NVH)性能,提升駕乘的舒適性。碳纖維復合材料集成度高,造型自由,不僅可減少零部件數量,節約生產投入等,而且可以增強設計感。通過在聚丙烯腈基碳纖維聚合過程中引入新單體的方式達到降低總成本的目的。目前,可通過對PAN原絲進行預處理和改變預氧化過程中的工藝方法改進碳纖維生產過程。對PAN原絲進行預處理可分為化學方法和物理方法。化學方法主要為采用高錳酸鉀,苯甲酸等試劑對PAN進行化學改性,降低環化溫度,提高預氧速度和降低成本;物理方法主要為采用紫外線、電子束、X射線、γ射線。以化學與物理的方法進行處理,可以降 低環化反應的激活能從而減少預氧化時間。RTM(樹脂傳遞模塑成型技術)是復合材料液體模塑成型技術(LCM)的典型工藝之一。RTM工藝流程十分簡單, 首先將碳纖維預成型織物放置于模具內,并在其中加入樹脂液,通過加溫固化的方法使樹脂液處于凝固狀態,即可脫模,從而得到碳纖維復合材料制件。RTM工藝可以一次成型大型、復雜的構件,可設計性強,尺寸易于控制,表面質 量高,生產周期短,可實現半自動化或自動化生產。熱壓成型工藝是在一定的溫度與壓力下,樹脂基體發生熔融流動,重新浸漬纖維,從而制備一定形狀的復合材料零件。熱壓成型工藝具有較短的成型周期,易于實現自動化生產過程,可使用傳統金屬板料成形設備,同時適用于熱塑性復合材料的低成本制造過程,對于碳纖維復合材料汽車零部件的高效成型具有廣闊應用前景。隨著科技的發展,經濟水平的提高,汽車幾乎走進了每個人的生活,成為人們不可或缺的生活必需品,對于人們的生活、出行等方面有著極大的便利條件。加之碳纖維復合材料的諸多優點使得其在在汽車輕量化領域的的應用市場非常廣闊。

此文由中國復合材料工業協會搜集自網絡,文章不用于商業目的,僅供行業人士交流,引用請注明出處。