不同聚合物及其復合材料回收再利用技術的發展趨勢(二)

2.1復合材料的機械回收

機械回收是最簡單的技術,通常用于金屬基復合材料的回收,特別適用于FRP,其中纖維斷裂是通過粉碎技術完成的。該技術包括研磨過程和粉碎,最終將FRP材料轉化為細粉。這些細粉末在新復合材料的制造過程中用作二次增強劑或填料。不同的回收物的大小可以通過篩分成富含樹脂的粉末和植入樹脂中的不同長度的纖維來回收和分離。從該技術獲得的這些回收物通常在短纖維復合材料的制造過程中用作填料。此外,回收物中也存在片狀材料。

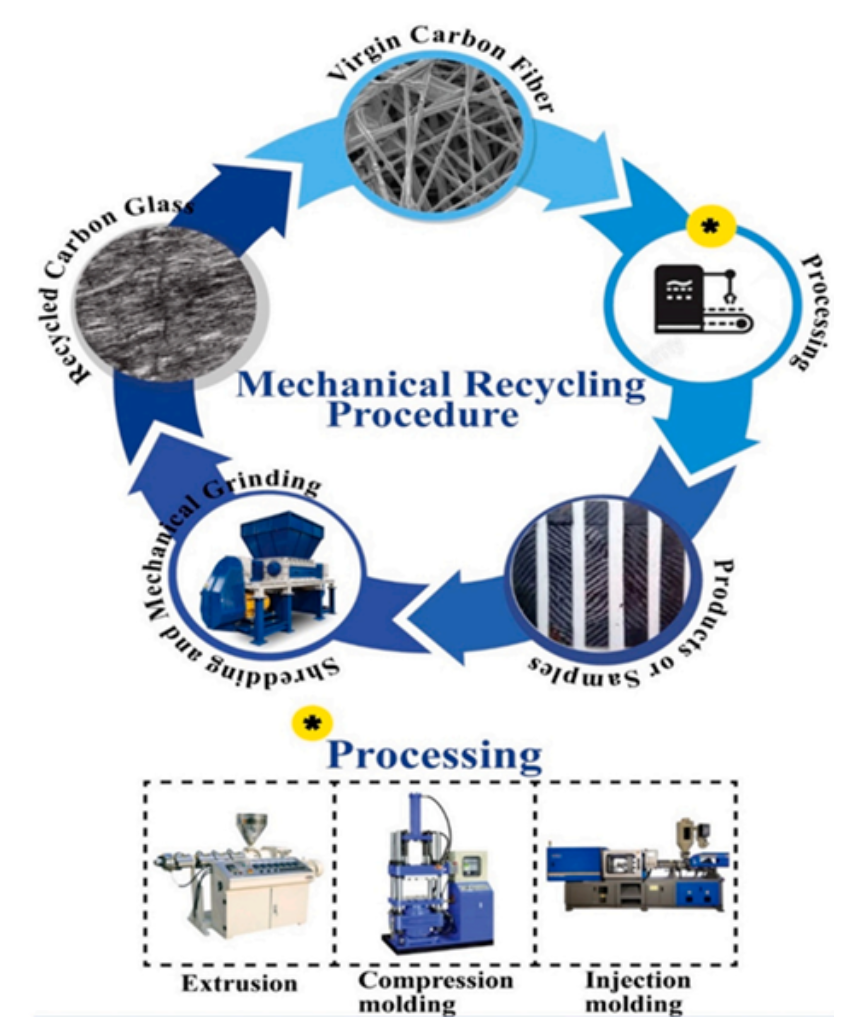

FRP的機械回收過程如圖4所示。第一步,將回收物細磨和粉碎成粉末狀,該方法不適用于GFs和CF的回收,通過這種方法加工的纖維大大降低了纖維的質量。第二步,將切碎的、不連續的和短的再生纖維與原始纖維混合,以提高再生纖維的質量產品。

研究人員研究了機械回收技術及其對復合材料力學性能的影響。Hu等人研究了粉煤灰和磨細高爐礦渣中的廢骨料(GGBFS)無機聚合物復合材料。結果表明GGBFS和再生骨料改善了無機聚合物復合材料的物理力學性能。

報道的另一項研究中,復合材料在回收后具有良好的機械性能可以應用于高端應用。此外,碳纖維回收后的長度為毫米至厘米級呈現像棉花糖一樣的團狀結構。

類似地,Shuaib等人對GFRP回收做出研究,并基于Taguchi研究了工藝參數對實驗設計、能源需求和回收質量的影響。機械回收使用Wittmann MAS1造粒機。造粒機選擇操作參數,通過改變板厚(3mm、5mm)、篩網尺寸(4mm,6mm)和板尺寸(45mm×40mm,45mm×60mm)。然后根據樹脂含量、纖維分布分析回收物長度和粒度。據觀察,造粒機回收物篩網尺寸4mm和顆粒尺寸5mm的每千克熱需求量與其他參數相比都高。它還表明造粒機的能量需求強烈依賴于篩網,因為它需要更長的處理時間來減小碎片尺寸以穿過孔。結果還表明,只有13%從回收物中去除了樹脂。回收物的纖維長度為1.5mm。

Colucci等人研究了機械回收30%的CF添加量的PA66聚合物復合材料的力學性能。市售原始PA66CF30顆粒使用babyplast注射成型將其成型為骨頭形狀對試樣進行機械加工,使用RSP 15開放式轉子研磨機回收試樣。對(原始、老化和再循環)試樣進行了機械測試,結果表明老化降低了彈性模量和拉伸強度分別達到14%和16%。然而,再循環完全不影響機械性能,拉伸強度的降低可忽略不計。作者發現,機械回收可以促進復合材料在汽車工業中的有效再利用。

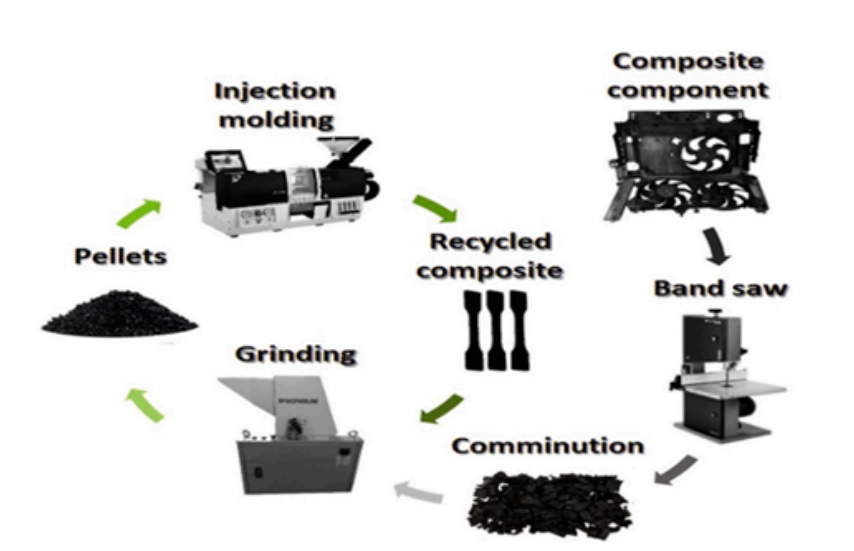

在另一項研究中,Pietrolongo等人提出了對35.7%GFs增強PA6.6的復合材料制造的EOL汽車散熱器組件的回收。本研究的目的是比較使用參考材料(RF)回收和重塑部件。回收示意圖如圖5所示,從結果中觀察到減少,因為縮短了重新成型和再循環的時間在再加工過程中玻璃纖維的長度。短纖維的長從253±107μm降至124±65μm。同樣回收試樣和參考試樣的彈性模量和拉伸強度分別降至23%和29%。這些再生復合材料相比未增強PA 6.6或PA 6.6(GFs百分比低)材料,也可用于汽車工業。

Li等人將CFRP材料的機械回收與其他常規回收路線比較研究,結果如圖6所示。在過去,垃圾填埋被認為是適合處理復合廢物的途徑。然而,這條路線不利于環境保護。同樣,焚燒是減少EOL車輛廢物的好方法,然而溫室氣體排放量(GHG)隨著碳成分的增加而增加。這表明兩條路線都有環境有影響,因此發現機械回收是減少溫室氣體排放的有效途徑。對于回收成本問題,這種方法只有在rCF大規模取代vCF時才增加成本。

Mativinga等人介紹了一種新的HVF方法,用于GFRP復合材料的回收,并比較了工藝變量。初始GFRP包括纖維長度為50mm,GFs添加量30%。過程變量如作為纖維長度分布、樹脂含量百分比和纖維形態。從結果中觀察到,HVF與機械方法相比,該方法的比使用機械回收能量高2.6倍,機械回收纖維長度僅分布至5mm,而HVF方法回收纖維長度為9mm。此外,機械回收和HVF相比樹脂含量分別為49%-59%和32%-37%。因此與機械回收相比,HVF回收的纖維純度更高且更長。

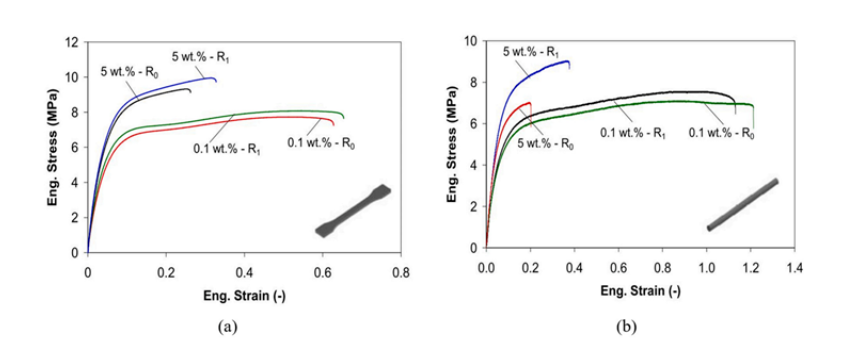

在另一項研究中,Stan等人研究了機械回收低密度聚乙烯/多壁碳納米管復合材料。LDPE/MWCNT骨狀成型的試樣被回收并使用3D長絲擠出和注射成型法對MWCNT重新制造。與在相同條件下生產原始復合試樣在機械、電氣和流變學性能方面進行了比較。結果表明,與原始復合材料相比,再生復合材料的性能提高,通過注射成型工藝制備的產品性能比較如圖7a所示。通過3D拉絲工藝制備的產品性能也有所提升(參見圖7b)。

類似地,Vladimirov和Bica提出了機械回收玻璃纖維增強(GFR)復合材料的方法。結果表明,GFR可回收在某些高回收率的應用中發揮了積極作用。

2.2.復合材料的化學回收

化學回收是指CFRP和GFRP增強熱固性復合材料的回收是化學反應。不同的反應試劑和介質應用于化學品中回收這些復合材料亦有相關報道。這項技術的主要重點是回收不同的纖維,然而,不同的聚合物也可以通過該技術進行回收。熱固性基體材料通過不同反應器中不同介質對材料進行化學分解,以回收不同纖維以及不同生物聚合物。溶解過程中的反應介質通常是不同的超臨界流體和催化溶液組成的溶劑解。此外,化學回收在CFRP上已經得到有效利用,熱固性基質降解是使用消耗溶劑(溶劑解)或水(水解)。溶劑解技術解聚或破壞熱固性樹脂分子中的不同化學鍵。反應時間和溶劑濃度是溶劑解技術的關鍵參數。水解采用水或超臨界狀態下的醇作為溶劑。

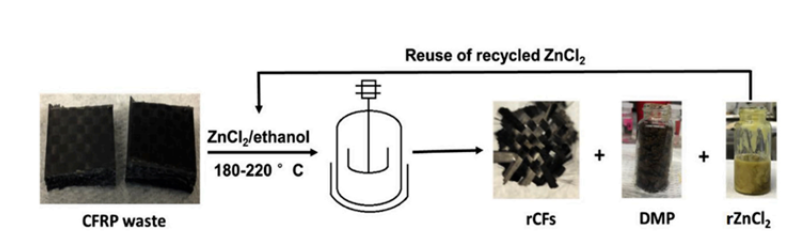

通過聚合物分解得到的低聚物樹脂可以作為化學原料再次時用。Liu等人使用了溫和的化學反應回收高玻璃化溫度(Tg(>200?C))基體CFRP廢料的技術,并研究了CF在環氧樹脂(DER 331)中回收。ZnCl2/乙醇催化劑體系用于CFRP廢物的化學回收,回收路線如圖8所示。得到的分解聚合物(DMP)以不同的添加量加入到新的環氧樹脂材料中。對重量%DMP和純DER331之間的機械性能進行了比較。結果表明,與純DER331樹脂相比,DMP添加量為5wt%,表現出約14%和約13%的彎曲模量和彎曲強度增長。

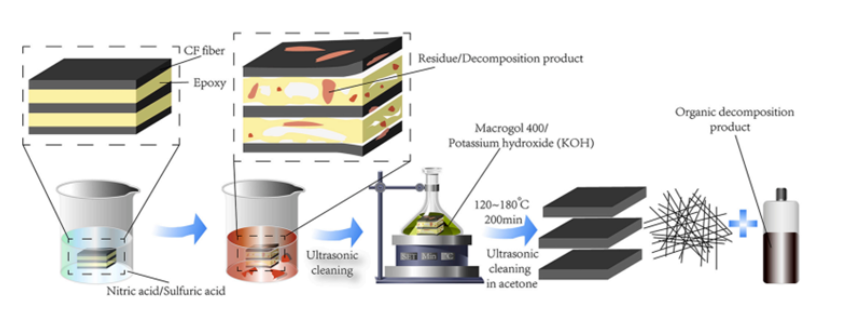

Jiang等人研究了在相對較低的溫度下熱固性CF/EP化學回收過程。原材料來自航空航天材料(由60%的CF和40%的樹脂組成)。使用硝酸和聚乙二醇分離纖維,如圖9所示。掃描電子顯微鏡(SEM)結果顯示回收纖維在95wt%回收率下的表面行為。然而纖維機械性能,如抗拉強度、彈性模量和伸長率分別降至5%、3%和3%。

Ibarra等人研究了在亞臨界和超臨界狀態下使用化學溶液(水和苯甲醇)回收熱固性復合材料中的CFs,復合材料為添加量40wt%環氧樹脂和60wt%CF,然后在真空條件下。使用水作為溶劑進行水熱分解反應(DR),并在不同溫度下觀察DR溫度。類似地,在相同條件下使用苯甲醇進行實驗。結果表明通過水和苯甲醇分別實現了87.2%和90.7%的水解率。SEM結果還表明,水回收可以得到干凈的纖維。以上兩種方法都可以在工業領域進行應用。

Wang等人制定了一種有效的化學品回收方法用于回收不飽和聚酯樹脂(UPR)和GFRP,該方法是通過AlCl3/CH3COOH體系消除C-O鍵。化學過程不僅回收了UPR,還回收了GFRP。特別值得一提的是,此方法從UPR中回收單體和低聚物回收率可以達到91%。

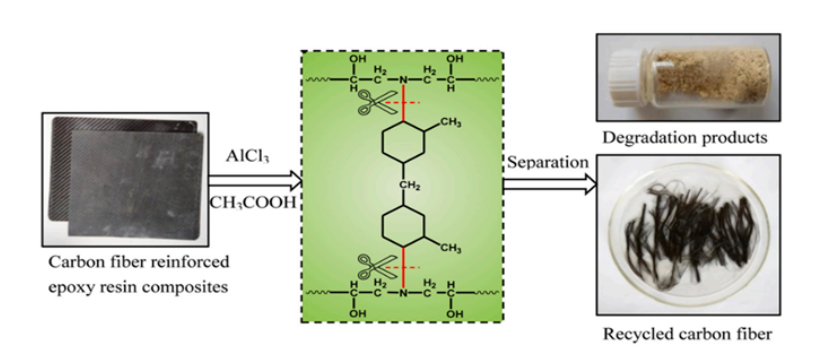

在另一項研究中,Wang等人通過AlCl3/CH3COOH體系結合開發了一種有效的化學物質通過消除碳氮鍵,從碳纖維增強塑料中回收CEP和CFs,化學回收路線如圖10所示。使用乙酸作為溶劑是因為溶脹了粘性CEP結構,使Al離子有效滲透。結果得到CEP的回收率高達97.43%,同時可回收97.77%的CFs。

Rosa等人引入了一種創新的化學回收工藝,將固化的熱固性生物環氧復合材料轉化為熱塑性塑料。所得到的熱塑性環氧樹脂優異的拉伸模量(2.4GPa)、拉伸強度(57MPa),以及斷裂伸長率(45%)。

在另一項研究中,La Rosa等人提出了一種新的方法,通過在化學反應開始之前將熱固性CF復合材料預粉碎,將其轉化為熱塑性復合材料以回收CF和熱塑性環氧樹脂(reTP)。復合材料是通過將reTP與不同的CFs百分比,例如(10%、20%和30%),并通過注射成型工藝。得到的樣品與原始reTP進行比較。結果表明reTP-CF30的彈性模量和屈服應力為分別增加至12.29 GPa和92.04 MPa。這些回收材料不僅在技術上可以應用于工業和商業領域,同時也具有經濟可行性和環境可持續性。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍