不同的 Ox-Ox 預浸料,提供更快、更實惠的 CMC 選擇

依索沃爾塔(Isovolta)開發了二氧化硅纖維/氧化鋁 CERAPREG,使陶瓷基復合材料部件能夠在 900°C 下長期使用,處理類似于環氧樹脂預浸料,介電性能類似于石英。

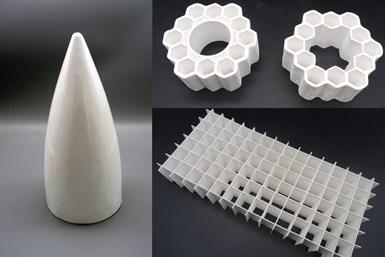

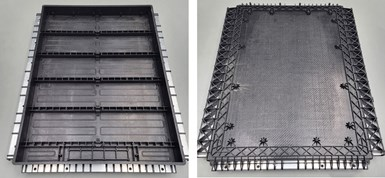

使用 Isovolta CERAPREG 制造的氧化物 CMC 部件包括航空發動機排氣混合器、陶瓷蜂窩芯板和復雜的管狀結構。復合電池托盤由有機片材、CERAPREG 和壓制成塑料組成。來源 (所有圖像) |Euro-Composites,電池托盤由布倫瑞克工業大學 Open Hybrid LabFactory 提供

據報道,依索沃爾塔公司(奧地利維也納新多夫)是世界上最大的飛機機艙內飾層壓板生產商之一,也是全球最大的內飾預浸料供應商。該公司在三大洲的 16 個地點擁有 1,500 多名員工,在浸漬、層壓、壓縮成型、機械加工、聚合物化學和工藝技術領域擁有專業知識。

憑借在高性能環氧樹脂和酚醛樹脂方面數十年的經驗,能夠滿足飛機機艙/駕駛艙/貨物應用的嚴格防火、防煙和防毒 (FST) 要求,依索沃爾塔看到了對能夠在更高溫度下工作的材料不斷增長的需求。“大多數傳統的航空航天熱固性樹脂在 300°C 以下失效,”依索沃爾塔技術副總裁 Peter Wagner 解釋道。“隨著電動汽車 [EV] 以及新的移動和太空應用的增長,我們可以看到對能夠承受高達 900°C 的材料的需求,但沒有傳統陶瓷基復合材料 [CMC] 的高成本,因為傳統陶瓷基復合材料 [CMC] 的制造更加困難和耗時。”

由 CERAPREG 制成的 CMC 部件

依索沃爾塔開發了 CERAPREG 作為替代品,它是二氧化硅纖維與二氧化硅-氧化鋁(氧化鋁)基體的組合,使 CMC 部件與金屬相比更輕,但比 Nextel(3M,美國明尼蘇達州明尼阿波利斯市)或更昂貴的碳化硅(SiC) 纖維更便宜。“用 CERAPREG 制成的零件的機械性能和耐溫性不如 SiC/SiC 或碳/碳 CMC,”Wagner 說,“但這種材料在需要在惡劣高溫環境中持續運行的結構中具有良好的性能,例如無人機和汽車電動汽車的排氣部件或電池艙。

二氧化硅與 SiC 和石英纖維

二氧化硅纖維主要由二氧化硅(SiO2),而 SiC 纖維是硅 (Si) 和碳 (C) 的化合物。Wagner 說,后者需要漫長的制造過程,并且比二氧化硅纖維更昂貴,二氧化硅纖維更容易生產,通常使用類似于玻璃纖維生產的熔融紡絲制成。

由 620 g/m2 CERAPREG 制成的 CMC 部件,包括一個由四層和蜂窩結構制成的天線罩和一個由兩層制成的裝料架

Isovolta 在 CERAPREG 中使用的二氧化硅纖維也不是石英,但由于纖維的純度為 >95% 的二氧化硅,因此它們有相似之處。“當以 76.5 GHz 的頻率進行測試時,我們使用的光纖實際上具有低于 3.0 的介電性能,”Wagner 指出。“使用我們的 Radom 環氧樹脂系統與二氧化硅纖維相結合進行的測試顯示了類似的結果,我們正在驗證這兩種組合是否可用于天線罩。”

他補充說,雖然二氧化硅纖維可以承受高達 1600°C 的一次性暴露,但在 950°C 以上會開始降解。CERAPREG 專為在高達 900°C 的溫度下長時間暴露而開發。

Ox-Ox 系統

雖然 SiC/SiC 材料在更高的溫度下運行(例如,1200-1600°C),但氧化鋁(氧化鋁,Al2O3)纖維(稱為 Ox-Ox)通常在高達 1200°C 的溫度下運行,但沒有 SiC/SiC 和碳纖維/碳基體 (C/C) 材料可能面臨的氧化降解風險。

CERAPREG 也是一種 Ox-Ox 系統,可生產氧化物 CMC (OCMC),但使用帶有二氧化硅-氧化鋁基質的二氧化硅纖維。“我們設計的 CERAPREG 提供了多種特性,”Wagner 說。“這包括在 900°C 下的長期性能、更實惠的成本、更輕松的處理和零件制造以及雷達透明度。但是,如果需要在較高溫度下長期使用,那么我會考慮傳統的氧化鋁/氧化鋁 CMC。有新的公司生產氧化鋁纖維,因此可用性和價格應該會下降。我們也測試并生產了氧化鋁 Ox-Ox CMC。

用 CERAPREG 制成的各種形狀的零件

Wagner 介紹了上圖所示的部件,其中包括用于航空航天排氣系統的混合器結構、由 Euro-Composites(盧森堡埃希特納赫)的 Eco 陶瓷蜂窩制成的彎曲夾層結構以及各種 CMC 管。“這些是測試部件,但都表明 CERAPREG 能夠處理復雜形狀以及良好的機械性能。”

Ox-Ox 預浸料的原因和方法

為什么要銷售預浸料?“因為它使公司能夠更快地制造零件,”Wagner 說。“你可以購買氧化物纖維和織物,但你仍然需要某種基質來制造 CMC,而且知道如何做到這一點的公司并不多。預浸料使制造零件變得更加容易,但只有少數公司可能會銷售此類材料。這些公司通常也希望制造 CMC 零件,而 Isovolta 則純粹銷售材料。我們告訴客戶如何加工預浸料,并提供有關如何使用材料和制造簡單零件的培訓,但他們不必分享有關他們將生產什么或如何生產的任何細節。

該電池托盤包括有機片基層、Cerapreg CMC 中間層和壓制成塑料的頂層。這些層在 220°C 的對流烘箱中預熱,使用針式夾具轉移到模具中,然后在加熱的壓力機中成型。Cerapreg 在 ~220°C 下暴露 ~45 分鐘,并提供耐熱性和阻燃性,如下所述。來源 |Open Hybrid LabFactory, Technische Universit?t Braunschweig

“我們將預浸料設計為無毒且易于處理,除了烤箱外,不需要任何特殊設備,”他繼續說道。(零件也可以使用右圖所示的壓力機制造。“此外,熟悉聚合物復合預浸料的員工應該能夠在沒有特殊培訓的情況下使用它,但我們確實會根據需要提供盡可能多的培訓——無論是在我們的工廠還是在客戶所在地。

“另一個問題是,如果這種預浸料是溶劑型的,它會縮短它們的保質期,”Wagner 說。“我們的預浸料是水性的——我們確實有聚合物粘合劑,但它不到材料的 5%。這提供了更長的保質期——目前為 6 個月,但可以延長——并且不需要額外的提取設備或措施來處理揮發性有機化合物。

該材料最初是水性陶瓷漿料。“然后,我們將其與二氧化硅纖維織物相結合,并使用較短的熱加工周期來制造預浸料,”Wagner 說。“通常,你有一條水平或垂直的預浸料線,但對于陶瓷,因為它是水基漿料,我們實際上不想干燥它。相反,我們希望盡可能保持濕潤,以確保它在運輸給客戶的過程中不會變干,但保持可塑性和可成型性。為了實現這一目標,我們修改了生產線,以確保保持必要的含水量和機械性能。然后,我們將其打包成便于客戶處理的形式。他指出,CERAPREG 應儲存在 5-20°C 下,但不得冷凍。

性能、零件、未來發展

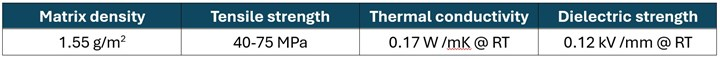

CERAPREG 目前有兩種標準產品,一種織物重量為 600 克/平方米 (gsm),厚度為 0.7-0.8 毫米,另一種織物重量為 300 克/平方米,厚度為 <0.6 毫米。它們的樹脂密度、熱性能和介電性能如下所示。“對于這兩種材料,我們都實現了至少 40 兆帕的拉伸強度,”Wagner 說,“但當在纖維方向上進行測試時,我們使用 300 gsm 的材料實現了 60 多帕斯卡,并且有一家零件制造商達到了 75 兆帕。

600 和 300 g/m2 CERAPREG 產品共有的選定機械性能

盡管連續使用的最高溫度為 900°C,但 Wagner 表示,依索沃爾塔已將 CERAPREG 部件測試到 2000°C。 “我們將繼續與弗勞恩霍夫研究所和奧地利的其他研究所合作,以全面表征材料在 700-1000°C 下的機械性能,”他解釋說,“我們正在與客戶共享這些數據。

Wagner 說,CERAPREG 部件可以承受的最高溫度取決于時間和負載的組合。“你的負載很小,只想有一個隔熱層嗎?然后你可以提高溫度。對于更多的結構件,最高溫度還取決于必須承受的負載類型,例如循環、振動或沖擊負載。你可以對這些進行建模,但你也必須構建和測試 CMC 部件。

Isovolta 不僅測試材料,還測試CERAPREG 零件,例如,用作汽車電動汽車應用的熱障。“我們也在使用 eVTOL,因為在這兩種情況下,它們不僅需要耐溫性,還需要重量輕和強度高,”Wagner 指出。“我們正在進行測試,模擬熱失控,其中電池中的金屬粉末以高溫彈丸的形式噴射。在這種情況下,即使你的隔熱和阻燃效果非常好,這些彈丸也會撞擊材料并產生孔洞,從而使隔熱失效。

粘合到 CERAPREG 層壓板上的碳纖維復合材料層壓板的火焰測試,5 分鐘后無損壞

依索沃爾塔還完成了混合部件的火焰測試,例如,將 1 毫米厚的碳纖維增強聚合物 (CFRP) 層壓板粘合到 2 毫米厚的 CERAPREG 層壓板上。“我們在 1200°C 下進行了測試,5 分鐘后背面僅達到 600°C,但沒有明顯的損壞,”Wagner 說。“CERAPREG 提高了 CFRP 的熱性能,但如果你想提高 CERAPREG 的機械性能,很容易將其與氰酸酯或環氧樹脂 CFRP 粘合。”依索沃爾塔還用 1 毫米和 3 毫米厚的 CERAPREG 層壓板測試了氣凝膠和云母層壓板。

Wagner 說,依索沃爾塔看到了 CERAPREG 的許多可能性以及利用其 CMC 特性的多種方法。“我們還在繼續探索新的制造選擇,包括熱進、熱出壓制。”

聲明:本文由中國復合材料工業協會精選整理并編譯,旨在促進行業交流,非商業用途。由于信息覆蓋面有限,難免有所疏漏,敬請諒解。引用時請注明出處。

相關內容

點擊排行

- 110-09東麗復合材料美國公司將把Torayca T1100的產能提高一倍

- 212-19新型嵌入式無線傳感器

- 312-12韓國曉星公司成功開發超高強度碳纖維

- 404-26埃萬特(Avient) 以 15 億美元收購帝斯曼超高分子量聚乙烯纖維防護材料

- 505-25風電葉片回收路徑研究最新進展

- 602-21關于混合熱固性-熱塑性拉擠件的新包覆工藝進展

- 708-18曉星TNC在全球范圍內首次將生物基氨綸商業化

- 812-07芳香族熱固性共聚酯具有獨特的性能以及多種形式的可用性

- 909-09全球最大碳纖維工廠將落戶印度

- 1009-0514家整機商上榜!“全球新能源企業500強”揭曉!

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍