東麗公司最新動(dòng)態(tài):開發(fā)出CFRP高速熱焊接技術(shù)、擴(kuò)大PPS樹脂產(chǎn)能、建立生物基ABS樹脂供應(yīng)鏈

東麗韓國(guó)分公司將PPS樹脂產(chǎn)能提高5000噸,東麗PPS全球總產(chǎn)能將達(dá)3.26萬噸

2月6日,東麗公司(Toray Industries Inc.)宣布其全資子公司東麗先進(jìn)材料(韓國(guó))有限公司(Toray Advanced Materials Korea Inc.)將增加TORELINA?聚苯硫醚(PPS)的年生產(chǎn)能力,從2024年12月起將韓國(guó)群山工廠的PPS樹脂的年產(chǎn)能提高5000噸。屆時(shí),東麗在該工廠和日本愛知縣東海工廠的PPS總產(chǎn)能將達(dá)到每年32600噸的全球領(lǐng)先水平。

同時(shí),公司還將擴(kuò)大PPS樹脂的關(guān)鍵原料——硫化氫鈉的生產(chǎn)。東麗將因此鞏固其作為一家具有成本競(jìng)爭(zhēng)力的綜合制造商的地位,從原材料到樹脂,無所不含。東麗先進(jìn)材料韓國(guó)公司將向東麗公司在中國(guó)、歐洲、美國(guó)、東南亞和其他地區(qū)的復(fù)合材料工廠供應(yīng)國(guó)內(nèi)不使用的PPS樹脂,以擴(kuò)大全球業(yè)務(wù)。

PPS樹脂是一種超級(jí)工程塑料,其主要優(yōu)點(diǎn)是優(yōu)異的耐熱性、耐化學(xué)性、機(jī)械強(qiáng)度和阻燃性,應(yīng)用領(lǐng)域包括越來越多的電動(dòng)汽車的電氣部件、電氣和電子設(shè)備以及與房屋相關(guān)的部件。隨著其應(yīng)用范圍不斷擴(kuò)大,東麗決定提高韓國(guó)東麗先進(jìn)材料公司的產(chǎn)能,以滿足全球?qū)PS樹脂預(yù)計(jì)每年6%的增長(zhǎng)需求。

東麗集團(tuán)是一家綜合性的PPS制造商,不僅生產(chǎn)樹脂化合物,還生產(chǎn)薄膜和纖維。它是該領(lǐng)域全球最大的參與者,它將通過利用新的擴(kuò)張來培養(yǎng)先進(jìn)、環(huán)保產(chǎn)品的應(yīng)用,從而加強(qiáng)這一地位,塑料復(fù)合領(lǐng)域的需求應(yīng)該會(huì)上升。

Idemitsu和東麗建立日本首條生物基ABS樹脂供應(yīng)鏈

2月2日,東麗公司和Idemitsu Kosan Co.,Ltd.宣布,它們已同意建立一條由生物質(zhì)石腦油制成的塑料供應(yīng)鏈,它們將從生物質(zhì)石腦油來制備用于丙烯腈-丁二烯-苯乙烯(ABS)樹脂的生物基苯乙烯單體。Idemitsu將利用質(zhì)量平衡法生產(chǎn)生物基苯乙烯單體,而東麗的千葉工廠將從今年10月開始使用該聚合物制備ABS樹脂,從而成為日本第一家生產(chǎn)生物基ABS樹脂的工廠。

近年來,如何控制由二氧化碳排放量上升導(dǎo)致的全球變暖已經(jīng)發(fā)展到了關(guān)鍵階段,Idemitsu和Toray認(rèn)識(shí)到,力爭(zhēng)在2050年實(shí)現(xiàn)碳中和經(jīng)濟(jì)是一項(xiàng)關(guān)鍵的商業(yè)挑戰(zhàn)。它們都在探索通過部署生態(tài)友好的生物質(zhì)原料來建立生物基塑料供應(yīng)鏈。

由于采用植物原料,生物質(zhì)石腦油的二氧化碳排放量低于石油石腦油。Idemitsu和Toray通過共同努力,尋求降低塑料行業(yè)的排放。Idemitsu的目標(biāo)是到2050年實(shí)現(xiàn)自身運(yùn)營(yíng)的二氧化碳凈零排放。它將通過保持工業(yè)和日常生活所必需的能源和材料的穩(wěn)定供應(yīng),同時(shí)利用多年來處理化石燃料積累的技術(shù)、專業(yè)知識(shí)和基礎(chǔ)設(shè)施來實(shí)現(xiàn)這一目標(biāo);它還將通過提供能源和材料來幫助減少客戶的排放,從而實(shí)現(xiàn)碳中和的循環(huán)經(jīng)濟(jì)。

東麗則尋求通過擴(kuò)大綠色創(chuàng)新業(yè)務(wù)來減少溫室氣體排放,幫助解決環(huán)境、資源和能源問題。它還將開發(fā)有助于吸收這些排放的技術(shù)和產(chǎn)品,從而為2050年實(shí)現(xiàn)國(guó)內(nèi)和整個(gè)經(jīng)濟(jì)的碳中和貢獻(xiàn)力量。

2月1日,東麗公司宣布成功開發(fā)出一種碳纖維增強(qiáng)塑料(CFRP)高速熱焊接技術(shù),該技術(shù)將實(shí)現(xiàn)CFRP機(jī)身的高速生產(chǎn)和輕量化。該公司計(jì)劃,在2030年以后進(jìn)一步擴(kuò)大CFRP的應(yīng)用范圍,并推進(jìn)機(jī)身商業(yè)化。

由于受到新冠疫情影響,全球飛機(jī)需求停滯不前,但這種情況會(huì)在2025年得以恢復(fù)。從2030年起,120~240座的新一代飛機(jī)的需求將大幅增加。由于使用時(shí)間長(zhǎng)、可靠性高,熱固性CFRP一直是飛機(jī)主框架的主要結(jié)構(gòu)材料。但其主要缺點(diǎn)CFRP復(fù)雜粘合和螺栓緊固工藝已成為制約裝配的瓶頸。CFRP的生產(chǎn)時(shí)間大大落后于鋁合金機(jī)身。高速生產(chǎn)和輕量化將有助于提高燃油效率,這對(duì)于滿足未來的巨大需求非常重要。

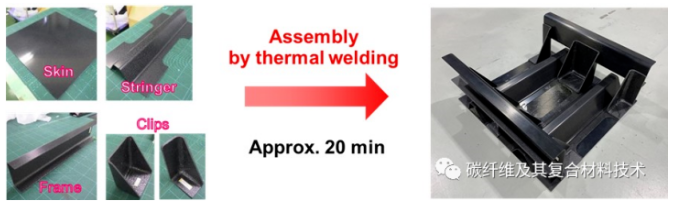

東麗此次開發(fā)的熱焊接技術(shù),可以像傳統(tǒng)焊接一樣快速而牢固地連接飛機(jī)上的熱固性CFRP部件。這種簡(jiǎn)單的粘接方法通過在熱固性CFRP表面上形成一個(gè)可熱焊接層,瞬間加熱零件表面以將其粘接,它可實(shí)現(xiàn)熱固性CFRP部件或熱固性和熱塑性CFRP部件的高速組裝,而不需要粘合劑連接和螺栓緊固。

通過將此技術(shù)用于具有熱焊接層的熱固性CFRP,可提供與當(dāng)前飛機(jī)結(jié)構(gòu)用CFRP相同的機(jī)械性能。東麗公司指出,熱焊接結(jié)構(gòu)的接頭強(qiáng)度與目前飛機(jī)型號(hào)的共固化CFRP結(jié)構(gòu)相當(dāng),確保了粘接技術(shù)在實(shí)際應(yīng)用研究中的可靠性。

東麗公司使用可熱焊接的熱固性CFRP部件組裝了一個(gè)模擬飛機(jī)高速飛行的基本結(jié)構(gòu)的演示機(jī),從而確定了其基本技術(shù)概念。東麗的技術(shù)應(yīng)該能夠?qū)崿F(xiàn)與鋁合金機(jī)身相當(dāng)或超過鋁合金機(jī)身的高速生產(chǎn)。

與鋁合金機(jī)身相比,使用此技術(shù)的CFRP機(jī)身在整個(gè)生命周期內(nèi)可以減少二氧化碳排放。減少螺栓緊固件的重量可以減輕機(jī)身重量,并進(jìn)一步減少這些排放。東麗與波音公司合作,在飛機(jī)制造和材料技術(shù)領(lǐng)域推動(dòng)多項(xiàng)技術(shù)開發(fā)項(xiàng)目。

相關(guān)內(nèi)容

點(diǎn)擊排行

- 110-09東麗復(fù)合材料美國(guó)公司將把Torayca T1100的產(chǎn)能提高一倍

- 212-19新型嵌入式無線傳感器

- 312-12韓國(guó)曉星公司成功開發(fā)超高強(qiáng)度碳纖維

- 404-26埃萬特(Avient) 以 15 億美元收購帝斯曼超高分子量聚乙烯纖維防護(hù)材料

- 505-25風(fēng)電葉片回收路徑研究最新進(jìn)展

- 602-21關(guān)于混合熱固性-熱塑性拉擠件的新包覆工藝進(jìn)展

- 708-18曉星TNC在全球范圍內(nèi)首次將生物基氨綸商業(yè)化

- 812-07芳香族熱固性共聚酯具有獨(dú)特的性能以及多種形式的可用性

- 909-09全球最大碳纖維工廠將落戶印度

- 1009-0514家整機(jī)商上榜!“全球新能源企業(yè)500強(qiáng)”揭曉!

文章歸檔

評(píng)論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 可持續(xù)玄武巖纖維增強(qiáng)PA 6,6復(fù)合材料:纖維長(zhǎng)度和纖維含量對(duì)機(jī)械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(shì)(一)

- 中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)年會(huì)暨四十周年紀(jì)念大會(huì)

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個(gè)產(chǎn)品亮相

- 東麗復(fù)合材料美國(guó)公司將把Torayca T1100的產(chǎn)能提高一倍